Inhibidores de luz para pinturas acuosas: la calidad en el banco de pruebas

Clariant Huningue/Francia, División de Pigmentos & Aditivos01/10/2004

Asimismo, los inhibidores de luz contenidos en las mezclas de pinturas deben presentar, además de una muy buena compatibilidad y una solubilidad completa en el aglomerante que forma la película, también propiedades hidrófobas. De no ser así, la humedad del aire, el agua de la lluvia o el agua condensada podrían extraer los aditivos de la superficie. La pintura sin protección, por ejemplo de un vehículo, sería destruida. Esto se manifestaría en primer lugar en una decoloración y un menor brillo. Posteriormente, la desintegración continuada llevaría a la formación de grietas y burbujas, la superficie se resquebrajaría y finalmente la pintura se desprendería completamente de la base.

También los recubrimientos de vehículos de grandes dimensiones, maquinaria de obra y agrícola, componentes de fachadas de fabricación industrial o ventanas y puertas de materiales sintéticos o superficies sensibles a la luz como la madera, precisan protección ante las influencias meteorológicas.

La incorporación de un estabilizante UV hidrófobo a un sistema de pintura de base acuosa es a menudo costosa y complicada debido a las propiedades contradictorias y en principio incompatibles. A causa de las numerosas ventajas que los sistemas de pintura de base acuosa ofrecen, la investigación y las mejoras en este campo son constantes. Con las así llamadas dispersiones Sanduvor, Clariant ha logrado unos inhibidores de luz ya predispersados y recién desarrollados, una buena procesabilidad en las fórmulas de pinturas más diversas para múltiples aplicaciones. Estas dispersiones inhibidoras de la luz también destacan por su buena estabilidad de depósito y la impecable compatibilidad.

La incorporación de estabilizadores UV precisa un concepto técnico

• Adición al material de moler:

Incluso los aditivos en forma de polvo se pueden incorporar sin mayor problema en esta fase. Sin embargo, en esta fase hay que contar con el riesgo de la adsorción puramente física de los inhibidores de luz en la superficie del pigmento. Las sustancias activas bloqueadas de esta forma ya no están disponibles para la protección de la superficie.

• Adición durante el mezclado:

No todos los inhibidores de luz se pueden incorporar sin problemas en esta fase. A menudo, a causa de la problemática de las opciones reducidas, durante el procesamiento habrá que contar con tiempos de mezclado significativamente más largos. A tal efecto, los mayores tiempos de ocupación de las instalaciones no suelen ser determinantes. Más bien habrá que contar con una mayor demanda de aire y, en consecuencia, también de CO2. Una mayor espumación e incluso sedimentación pueden ser las consecuencias.

• Premezclado con otros componentes orgánicos, pero compatibles con el agua, de la fórmula de la pintura:

A tal efecto se ofrecen disolventes orgánicos que frecuentemente se utilizan para rebajar la temperatura de formación de película. En ocasiones, los inhibidores de luz no son solubles, con la concentración necesaria, en la a menudo escasa cantidad de disolventes. Y lo que resulta aún más importante: es fácil que, tras añadir a la base de pintura la solución aditiva preparada, el disolvente hidrófilo sea absorbido por el agua y que el inhibidor de luz hidrófobo se sedimente.

Resulta más sencillo la disolución previa del inhibidor de luz en resinas reticuladoras, que generalmente son añadidas en forma puramente orgánica, es decir, no de forma licuada, a la mezcla base.

Los productos previos de este tipo suelen ser excelentes para la fórmula de pintura prevista, pero no se pueden utilizar de forma universal.

Hay que desaconsejar el añadido de los inhibidores de luz al componente de isocianato de un sistema 2K-PU. En la inmensa mayoría de los casos, el componente de endurecimiento sufre una reducción drástica de su estabilidad de depósito.

Gracias a las dispersiones Sanduvor predispersadas (preparados aditivos) de Clariant se puede prescindir de complicados procedimientos. Satisfacen de forma excelente los requisitos de fácil integración, elevada eficacia y, a la vez, una máxima variedad de aplicaciones.

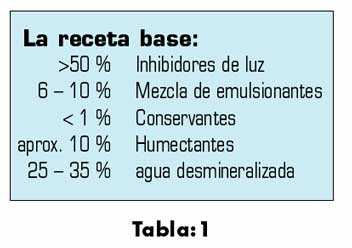

Las nuevas dispersiones aditivas presentan, con carácter general, una concentración de la sustancia activa de > 50%.

Resinas o tensioactivos

El añadido de biocidas efectivos también fomenta la estabilidad de depósito. Además, el añadido de sustancias humectantes aumenta el valor de uso de los preparados.

Como humectante se utiliza un polietilenglicol con una cifra OH muy baja. La utilidad de los preparados inhibidores de luz tampoco se ve limitada por este factor, ni siquiera en sistemas 2K-PU con reticulación NCO. Evita eficazmente la sequedad del preparado o la formación de costras en las terminaciones.

La producción de preparados inhibidores de luz de este tipo se realiza en los inhibidores de luz en polvo de una forma similar a la utilizada en los preparados de pigmentos. El reparto de tamaño de partículas obtenida de esta forma tiene una influencia inmediata sobre las propiedades de uso de la suspensión. Si bien es cierto que un tamaño reducido de las partículas facilita la posterior disolución del inhibidor de luz en el aglutinante orgánico de la pintura acuosa o a más tardar en la película de pintura endurecida, por otra parte, causa una mayor viscosidad de los preparados y, a causa de la mayor superficie de las partículas, implica una demanda sustancialmente superior en tensioactivos.

El valor pH de la dispersión aditiva es determinado preferentemente por el propio inhibidor dispersado. Los tensioactivos sólo tienen una influencia limitada y los conservantes y humectantes presentan un comportamiento indiferente.

Además de su distribución en partículas de tamaño granular y el valor pH, la observación de la estabilidad de depósito fue otro criterio en el desarrollo de los preparados. Era llamativo que la estabilidad de depósito dependiera claramente de la temperatura. Siendo así, temperaturas de > 50°C pueden reducir drásticamente los tiempos de depósito.

Sin embargo, la característica determinante a lo largo del desarrollo fueron las pruebas de compatibilidad de las dispersiones recién desarrolladas. Éstas se realizaron con un 2K-PU-acrílico acuoso, una pintura acrílica-melamina al horno, en una dispersión de acrilato puro y una dispersión PU.

Finalmente nos queda la prueba de la eficacia de las nuevas dispersiones aditivas. La imagen 1 refleja las fórmulas estructurales de los inhibidores de luz probados y comparados entre ellos.

Dos ámbitos de aplicación, representativos de muchos otros:

• Una pintura acuosa roja para el acabado de camiones sobre una base 2K-PU-acrílico, secado durante 20 min. a 80°C

• Una pintura no pigmentada para maderas sobre una base de dispersión de acrilato puro, secado a temperatura ambiental

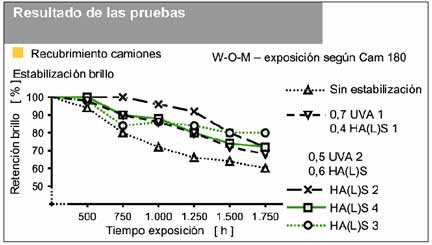

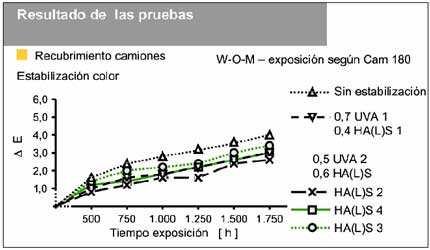

Las pruebas de la pintura de camiones se realizaron durante 1.750 horas en el W-O-M según SAE J 1960 (Programa Cam 180). Las evaluaciones intermedias se realizaron, respectivamente, tras 250 horas. A tal efecto se incorporaron a la pintura inhibidores de luz convencionales en su forma orgánica al 100% y comparada en relación con inhibidores de luz previamente dispersados. La imagen 2 compara la conservación del brillo de las diferentes estabilizaciones, la imagen 3 describe la estabilización del tono del color. En ninguno de los casos se ha apreciado corrosión tras las pruebas.

Las tablas de madera pintadas estuvieron en el W-O-M durante 2.000 horas, la comprobación se realizó según ISO 11341-A (Programm Cam 7). Las evaluaciones intermedias se realizaron en intervalos de 500 horas.

Ni en la pintura de camión ni en la pintura de madera se apreciaron un reblandecimiento o el resquebrajamiento de la capa y tampoco la formación de grietas o burbujas.

Resumen

Sin embargo, precisamente la forma de entrega es de gran importancia para la producción de pinturas. Se ha puesto de manifiesto que las nuevas dispersiones inhibidoras de luz simplifican y hacen controlables las fórmulas y la producción de pinturas.

De esta forma, el formulador de recetas tiene a su disposición otra herramienta importante, para responder a las mayores exigencias planteadas a las pinturas modernas, ecológicas.