Separación sólido-líquido en la recuperación de catalizador de metales preciosos

Ige Ingenieros.01/08/2004

La evolución hacia catalizadores cada vez más finos para mejorar las reacciones químicas presenta un desafío para la separación sólido-líquido aguas abajo del reactor, ya que requiere una filtración más precisa y eficiente.

El tamaño medio de las partículas de catalizador ha pasado en algunas formulaciones de las 50 micras hasta valores de un dígito. Además, dado que las mezclas de reacción a menudo contienen componentes tóxicos o volátiles, es imperativo el uso de un equipo completamente cerrado para la protección del personal y del medio ambiente.

Como resultado de estos cambios, la utilización de los tradicionales cartuchos desechables y filtros prensa es cada vez menos deseable. Además, una vez utilizado el catalizador, es ventajoso extraer el máximo de producto mediante lavado, al aumentar la recuperación del producto. El lavado también minimiza el contenido orgánico de catalizador utilizado; lo que aumenta el valor de catalizador, al ser enviado para recuperación. Finalmente, los catalizadores con metales preciosos son pirofóricos y peligrosos al exponerlos a la atmósfera.

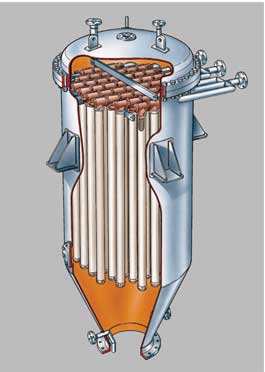

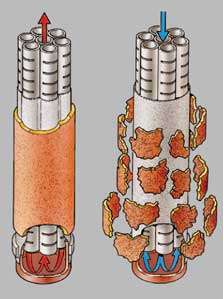

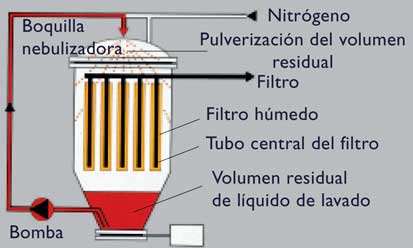

El filtro Fundabac

El medio filtrante es una manga polimérica fijada a la bujía patentada Fundabac (ver figura 2) donde el catalizador se retiene como una capa de torta. Las bujías se presurizan mediante una breve pulsación a contracorriente para descargar la torta al final del ciclo filtrante, expulsando cualquier partícula de los poros del medio filtrante. El Fundabac es un filtro auto-limpiante con control automático.

Las aplicaciones siguientes muestran qué soluciones aportan las tecnologías de filtración Fundabac/Contibac a la vista de estas nuevas necesidades.

Reacciones catalíticas de tipo “Slurry”

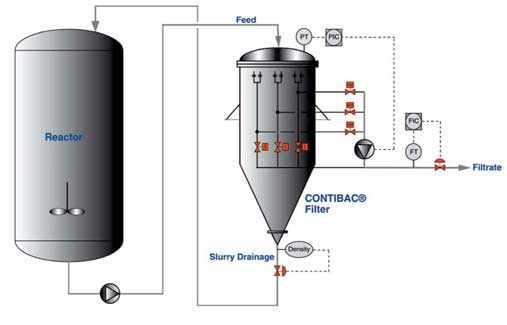

En el caso de reacciones continuas, la separación se puede realizar en dos o más filtros paralelos alternativos, a no ser que el equipo sea capaz de operar en continuo, como el filtro Contibac de DrM.

Recuperación continua de catalizador con filtro DrM Contibac

El equipo trabaja con una presión diferencial de 0,6-12 bar, entregando un filtrado brillante y reteniendo las partículas de catalizador en la tela filtrante. Al alcanzar una determinada pérdida de carga, debido al crecimiento de la torta sobre las bujías, el catalizador se despega aplicando un breve flujo a contracorriente sobre los diversos grupos de bujías sucesivamente. Los fragmentos de torta desprendidos sedimentan por gravedad en el cono del equipo. Esta sedimentación se acelera gracias al suave caudal descendente de la reacción a filtrar. Desde la descarga del cono el catalizador se devuelve como lodo concentrado al reactor. Habitualmente, el soplado a contracorriente se realiza cada 15 a 30 minutos; pero el caudal de filtración no se interrumpe, ya que sólo se actúa sobre un grupo diferente de bujías alternativamente.

En esta aplicación se ha podido comprobar que la calidad del filtrado no disminuye durante el soplado, gracias al tipo de tela filtrante que obtiene un filtrado limpio al instante. El contenido de sólidos en suspensión en el filtrado es inferior al 0,5 ppm. Además, el desgaste de las partículas de catalizador que se generaba en el sistema antiguo de filtración por ciclos durante la despresurización anterior a la filtración se ha reducido sustancialmente. La vida útil de catalizador se ha incrementado gracias a que éste se mantiene siempre en las mismas condiciones químicas y de temperatura y presión.

Otra de las ventajas obtenidas con el filtro Contibac es la ampliación de los intervalos de mantenimiento. La experiencia de la planta con los antiguos filtros de bujías sinterizadas era la de continuas paradas de mantenimiento debido al bloqueo de los poros. A una capacidad de diseño de cerca de 230 m3/h , es imperativo tener largos periodos productivos con intervenciones de mantenimiento, debido a las graves pérdidas que genera cada parada.

Fundabac para un sistema de recuperación de catalizador usado

El catalizador del reactor por ciclos se retiene en un filtro primario de tipo platos. Posteriormente la torta se resuspende con agua en un tanque pulmón, donde se dejan suspender los sólidos. Antes de la mejora, estos lodos de catalizador eran descargados en bidones para su tratamiento posterior. En un análisis de la operación se pudo comprobar que se perdía una cantidad importante de finos de catalizador durante la sedimentación y transvase. Tampoco se recuperaban totalmente los finos perdidos en la prefiltración con el filtro primario.

Los ciclos productivos de esta planta multi-producto contienen disolventes aromáticos que requieren una operación cerrada para prevenir la exposición de los operadores y las emisiones ambientales.

La secuencia aplicada en el filtro Fundabac en este caso incluye los que denominamos “heel volume filtration” (filtración del volumen residual) seguido de una lavado de la torta con agua caliente y secado con nitrógeno antes de la descarga de la torta. Los filtros tradicionales terminan su labor con un volumen de producto sin filtrar, que denominamos residual, una vez se ha vaciado el reactor de alimentación. Este residual puede ser una parte importante de todo el ciclo de reacción. Habitualmente se elimina con los sólidos, o se drena parcialmente a un tanque pulmón para tratar en el siguiente ciclo de filtración. El sistema patentado de HVF de DrM, característico del filtro Fundabac, separa totalmente el volumen residual en producto filtrado y torta. Este paso se realiza como se muestra en la figura 6, bombeando la suspensión a través de boquillas nebulizadoras localizadas en la cabeza del equipo. Las finas gotas formadas en las boquillas son empujadas por una corriente de gas a las bujías para separación.

El lavado de agua caliente aplicado a través de las mismas boquillas tras la el paso de HVF elimina los orgánicos de la torta filtrante. Este paso minimiza el consumo de agua necesario si lo comparamos con la resuspensión de la torta en agua y su posterior filtración. El nuevo Fundabac incrementó la recuperación de catalizador en un 30 por ciento y el “pay-back” de la unidad completamente automatizada fue inferior a un año. La única labor necesaria tras la mejora es la de humedecer con agua el catalizador usado ya depositado en los bidones, según requiere el transporte de sustancias pirofóricas.