Grans tubs: oportunitats i desafiaments

Les canonades de termoplàstic són un èxit a tot el món. Si no són encara capdavanters en un mercat, presenten el major creixement, principalment perquè permeten el millor dissenyo parell les diferents aplicacions en sectors com el de l'aigua, gas, aigües residuals, instal·lacions domèstiques, conduccions d'aigua o moltes altres. Avui dia, especialment tenint en compte la recessió econòmica, es busquen aplicacions que tinguin un bon potencial de creixement. En el sector de la mineria, per exemple, s'utilitzen els tubs per conduir el llot, en la indústria del gas es requereixen cada vegada més per transportar l'aigua tractada i la indústria d'aigües residuals, una altra de les de major interès, segueix utilitzant tubs de formigó en algunes zones del món. Alguns països han mostrat durant anys un increment de la quota de mercat dels tubs de plàstic fins a arribar al 90%, sense comptar amb l'activitat de reposició de tubs deteriorats. La demanda de sistemes ecològics i les exigències d'higiene en els sistemes per a aigües residuals proporciona avui dia encara més oportunitats per als sistemes de tubs de plàstic flexibles. La definició de tubs grans depèn molt de l'aplicació a la qual es destinin. Es parla de tubs que generalment tenen un diàmetre de 500 o 630 mm, sense límit superior. Els projectes actuals pensen a utilitzar tubs de 3 m de diàmetre o més. Les seves principals aplicacions són canonades municipals sota terra per a subministrament i desguàs d'aigües. Així, se sol fer un altre tipus de distinció entre dos tipus de grans tubs de plàstic: tubs de pressió o tubs sense pressió. Els tubs sota pressió, que s'utilitzen principalment per a aigua potable i gas, es dimensionan per suportar la pressió interna necessària de l'element que transporten. En aquestes aplicacions s'estan utilitzant tubs de paret massissa. El factor decisiu per establir l'espessor de la paret és l'índex de la pressió. Les càrregues exteriors resultants de la seva instal·lació sota terra juguen un paper irrellevant.

Els tubs sense pressió són els que s'utilitzen normalment per a aigües residuals. Estan instal·lats sota terra i les càrregues exteriors de la terra són la càrrega més important que pateixen. En aquesta aplicació és molt important la robustesa del cèrcol, perquè suportin la càrrega. Per aquest motiu, a més dels tubs de parets massisses, interessen especialment els tubs amb parets estructurades. Depenent de les exigències i dels dissenys diferents, la quantitat de material necessitat pugues fins i tot reduir-se a la meitat utilitzant espessors de paret més prims i dissenys estructurats.

Hi ha un altre tipus de tubs, el millor exemple dels quals són els grans tubs d'entrada i sortida en llacs, en els quals les parets són habitualment massisses a pesar que no hi ha una pressió constant des de l'interior. Això és així a causa de les grans deformacions del tub durant el seu ús, especialment si estan instal·lats sobre el fons. Quan s'utilitzen sistemes perfilats per respondre a aquests requeriments, el benefici econòmic es minimitza.

Pot destacar-se en aquest tipus d'aplicacions un exemple que va representar en 2007 el tub amb major espessor existent: es tractava d'un tub d'1.200 mm de PE PN 16, SDR 11 amb espessor de 109,1 mm. Els tubs estan instal·lats en el Bósforo on es troben dues línies, cadascuna d'elles d'1,8 km de longitud. Transporten 300.000 m3 d'aigua al dia.

Tècniques de producció alternatives per a grans tubs

La tecnologia d'enrollamiento en espiral és avui dia l'únic mètode de producció per a tubs de termoplàstics per sobre de 2,5 m. El mètode consisteix a enrotllar perfils extruidos al voltant de cossos de conformat amb el diàmetre de tub necessari. Per aconseguir els espessors de paret desitjats es col·loquen diverses capes de perfils i se sueldan. El material més habitual per a aquest tipus de tubs és el PE, encara que el PP està guanyant últimament en importància (fig. 1).

Figura 1a: Línia d'extrusió de battenfeld-cincinnati per a tub d'HDPE de 2.000 mm Foto: Union Pipe Industry, Abu Dhabi.

Un altre sistema de producció per a tubs de grans dimensions és l'extrusió de tub coarrugado. Atès que la massa fosa per formar la forma exterior ha de ser conduïda al coarrugador, amb freqüència es produeixen canals de flux llargs i estrets en el filtre del capçal. És habitual que això generi pressions de la massa fosa superiors a les recomanades per a una extrusió suau i acurada del tub.

La producció de cadascun dels diàmetres en l'extrusió de tub coarrugado requereix el seu propi set de fileres de conformat. D'altra banda, aquest augment en els costos d'inversió es compensa per l'elevada capacitat de producció de la màquina. Els tubs coarrugados de doble capa convencen especialment quan es necessiten tubs de gran longitud. Els materials preferits són els copolímers de bloc de PP, PE-HD i PVC. Els avantatges dels tubs coarrugados enfront dels tubs de parets massisses resideixen en el seu baix pes. La seva robustesa s'aconsegueix mitjançant l'estructura de la paret. A causa del menor però per metre, a idèntic rendiment de l'extrusora, es poden produir més metres de tub en el miso temps que quan es recorre a l'extrusió de tubs de parets massisses.

A més, el cost de material per metre de tub es redueix. Segons l'aplicació, es poden produir diversos perfils de paret i d'espessor de paret.

Competitivitat i materials convencionals

En l'actualitat els materials convencionals encara dominen el mercat dels grans tubs per a xarxes municipals. En la gamma de tubs per conduir aigua potable els tubs de ferro colat dúctil solen tenir una quota de mercat de més del 50%. En aquest tipus de tubs, els de diàmetres de 300 o 400 mm ja es classifiquen com a grans tubs. En tubs per a aigües residuals, la situació és encara més accentuada. Els tubs de formigó i de formigó reforçat dominen el mercat a tot el món amb una quota més propera al 80% que al 50%. Això també està condicionat pel que s'entén per tubs de grans dimensions. Normalment, un diàmetre nominal de 500 es considera el límit, però també es recorre a diàmetres nominals de 800 com a transició a tub accessibles. Això és així principalment pel conservadorisme dels planificadors i usuaris. Especialment a l'àrea del subministrament, després de dècades d'èxit dels tubs de plàstic de menor diàmetre nominal en els municipis, no s'ha aconseguit la seva aplicació en els sistemes de subministrament regionals. En aquest sector entren en joc diferents parts (planificadores, operadors…) i cadascuna d'elles treballa en funció de la seva experiència. En el cas de les canonades de plàstic, la disponibilitat de gammes completes de fittings i accessoris està generalment limitada a un diàmetre nominal màxim de 600 mm. Per descomptat, també el preu dels tubs juga un paper principal. La quantitat de matèria primera necessària per a tubs grans afecta a la competitivitat. Els beneficis quant a la durada (no tenen corrosió), el transport i la instal·lació (menor pes, tècniques de connexió i altres avantatges) s'interpreten amb freqüència de forma errònia i fins i tot s'ignoren quan es comparen preus i es calcula la rendibilitat.

Materials importants per a tubs grans

Si es compara la situació dels tubs grans a Europa i a Estats Units, és evident que les propietats específiques dels materials juguen un paper menor.

- Tubs per a subministrament d'aigua:

- a EUA és un sector dominat pel PVC, amb una quota de mercat aproximada del 90%

- a Europa ho domina el PE-HD, amb una quota entorn del 80%.

- Tubs per a desguassos: Aquí les diferències no són tan clares a causa de l'atenció que se li presta a la robustesa del cèrcol resultant de la geometria del tub. Tradicionalment el líder ha estat el PVC, principalment per la seva robustesa. Segons vagi augmentant la presència de canonades perfilades, es produirà un augment clar del PE i el Pàg. Una tendència similar es pot observar a tot el món, encara que en terminis diferents. Seria un error concloure, d'una comparació entre xarxes de subministrament i de desguassos, per exemple a EUA, que el PE té una quota de mercat baixa. En drenatges i aplicacions de drenatge d'autopistes, a EUA hi ha una preponderància clara del PE, mentre a Europa els desenvolupaments en aquesta àrea dels diferents països són molt diferents. Aquesta diferència entre els diversos països mostra que existeixen un altre tipus de raons per a la penetració al mercat de determinats materials:

- Tradició, experiència pràctica en la construcció de canonades del país (grandària i estructura de la xarxa, tipus de sòl)

- Desenvolupament del mercat dels tubs de plàstic en els primers anys, competint amb altres materials

- Impacte dels subministradors locals de materials i tubs

- Durant els últims anys, les consideracions mediambientals han estat un factor decisiu en l'ús de certs materials

- El debat mediambiental a Europa sobre l'ús del PVC ha tingut les seves conseqüències en aquest mercat.

Tubs de PVC: desenvolupament històric

Amèrica del Nord és un mercat molt fort en el sector de tubs de PVC. El desenvolupament de grandàries en aquest mercat pot servir de referència i exemple. En 1955 es va instal·lar el primer tub de PVC a EUA per a la conducció d'aigua. En 1960 es va publicar la versió original de l'especificació estàndard per a tubs de PVC ASTM D1785 als programes 40, 80 i 120. Inicialment el rang de diàmetres anava tan sol 8" o 200 mm. D1785 encara s'utilitza i s'ha ampliat per cobrir grandàries fins a 36" o 914,4 mm.

En 1964 es va publicar la publicació inicial de l'especificació estàndard ASTM D2241 per a tubs de pressió (sèrie SDR). De nou, inicialment només cobria tubs de 8" o 10", però ara arriba fins a les 36". En 1975, el consell de directors d'AWWA va aprovar la primera edició d'AWWA C900, l'estàndard AWWA per a tubs de pressió de PVC de 4" a 12" per a aigua. Es tracta del tub de seguretat que està creixent ràpidament.

En 1988 es produeix l'aprovació inicial i la publicació d'AWWA C905, l'estàndard AWWA per a tubs de PVC de conducció d'aigua amb diàmetres nominals de 14 a 36 polzades. En 1997, el rang de grandàries de C905 va augmentar fins a 48 polzades a 1219 mm. El C905 de 54" no ha estat fabricat però és possible la introducció del tub 54" i probablement 60" (1.524 mm).

A Europa, el primer tub de PVC d'1.200 mm es va produir en 1980. En tots els tubs de pressió la tendència ha estat la d'augmentar l'espessor de les parets tant al mercat d'Estats Units com a Canadà. DR 18 era habitual excepte en grandàries per sota de 14". Ara s'està fent en 24". DR14 és ara habitual en 16".

Tecnologia d'extrusió de PVC per a tubs massissos

Alguns fabricants de tub de 48” encara estan utilitzant calibradors a pressió. Productes més nous estan utilitzant el buit i la tendència és el calibratge per buit, principalment per raons de seguretat, però també per tenir un bon procés d'arrencada i menys desaprofitaments, la qual cosa s'aconsegueix amb una línia de calibrat per buit.

Tecnologies d'extrusores per PVC

La producció de grans tubs de PVC està impulsant el desenvolupament de grans extrusores dobles. A causa de les altes produccions requerides solament s'estan utilitzant en l'actualitat extrusores paral·leles. El rendiment d'una extrusora amb un diàmetre de claveguera determinada depèn de tres factors clau: el parell instal·lat de la claveguera, la velocitat màxima de la claveguera i l'energia específica utilitzada per la combinació material/claveguera. L'experiència pràctica al llarg dels anys ha demostrat que no s'haurien de sobrepassar algunes velocitats de claveguera i perifèriques en el disseny de la claveguera. El rendiment d'una extrusora doble amb un diàmetre de claveguera donada no pot ser augmentat mitjançant l'increment de la velocitat de la claveguera. Aquest plus en el rendiment ha de produir-se per un augment en el rendiment específic. Amb un diàmetre de claveguera donada, el rendiment específic solament es pot augmentar, incrementant el parell de la claveguera o reduint l'energia específica consumida. Al principi de l'extrusió de PVC mitjançant extrusió doble, les extrusores es dissenyaven per a parells de claveguera comparativament baixos. Amb la millora dels motors i la tecnologia dels coixinets es va poder augmentar el parell de la claveguera. Mentre entre 1960 i 1990 l'augment del parell de la claveguera va ser més o menys lineal, el seu increment va ser espectacular en la dècada dels 90. Una d'aquestes tecnologies innovadores en la caixa d'engranatges és l'anomenada tecnologia de 4 arbres, un sistema que proporciona menys càrrega sobre els engranatges individuals en comparació del sistema tradicional de 3 arbres. Basant-se en la possibilitat d'augmentar el parell de la claveguera, les unitats de processament s'han anat allargant durant els últims anys. Les primeres extrusores dobles tenien unitats de processament de 8D. Avui dia el ràtio L/D més habitual per a l'extrusió de tub està entre 28 i 36.

Atès que creixen al mercat les grandàries més grans amb parets més gruixudes, ha augmentat la demanda d'extrusores de més capacitat de producció. Les extrusores dobles de 168 mm aconsegueixen els 2.500 kg/h. Altres solucions passen per recórrer a més d'una extrusora i un bloc de coextrusión per sumar la capacitat de dues extrusores mitjanes (per exemple, extrusores de 2.135 mm). En el futur podríem veure capacitats d'extrusió de més de 4000 kg/h en grans línies de PVC.

Tecnologies de capçals per a tubs

Per a la producció de tubs de PVC compactes s'utilitzen capçals de tipus esgarrapa. Són els que millor responen a les exigències de l'extrusió de PVC. El flux circular de la massa fosa subministrat per l'extrusora es transforma en un flux amb forma anul·lar mitjançant el mandril esgarrapa. La massa fosa se separa en el torpede esgarrapa en diferents fluxos i flueix al voltant de les potes de la “aranya”. En la secció convergent propera, els diferents fluxos s'uneixen i a continuació es troben sets de la filera canviables amb canals paral·lels.

Els capçals per a tubs simples tipus esgarrapa són els més usats en l'extrusió de PVC. Normalment aporten una bona distribució del fos i ho distribueixen independentment de les condicions de producció. Proporcionen el millor ràtio de cost / prestacions en els diàmetres i en espessors de paret petits i en rendiments mitjans. El sistema de doble aranya dóna el millor rendiment en tubs grans de PVC amb rendiments elevats.

Aquests capçals de doble aranya estan fets de manera que no es produeixen marques de flux per tota la paret del tub. Això és un avantatge especialment en l'extrusió de grans tubs. A més, aquests capçals de doble aranya tenen canals de flux més curts i seccions més grans en comparació de la versió d'aranya senzilla, la qual cosa redueix la creació de pressió en la massa fosa en el capçal. Altres avantatges són la menor necessitat de material de purga, menors temps de residència, menors grandàries del capçal i la filera i menys pes.

Tubs de poliolefinas: desenvolupament històric de l'ús de tubs

Cada vegada més s'estan fabricant tubs de gran diàmetre com a tubs llisos. Els diàmetres màxims han crescut constantment durant els últims anys. Si el passat segle el major diàmetre a tot el món durant molt temps va ser d'1.200 mm, la grandària 1.600 mm li va avançar l'any 2000 amb el lliurament de la primera línia de la nostra fàbrica a Viena. En aquest segle, el primer tub de 2.000 mm es va produir en 2004 i la següent es línia es va lliurar per part de la fàbrica de Bad Oeynhausen a la fi de 2006. Amb un rècord de 2.500 kg/h es va instal·lar una línia de 2.000 mm en 2011. També va ser en 2011 quan es van fer possibles els primers tubs de 2.500 mm. Aquests tubs de gran diàmetre requereixen rendiments de l'extrusora extremadament elevats.

Les extrusores de PO aconsegueixen nous nivells de rendiment

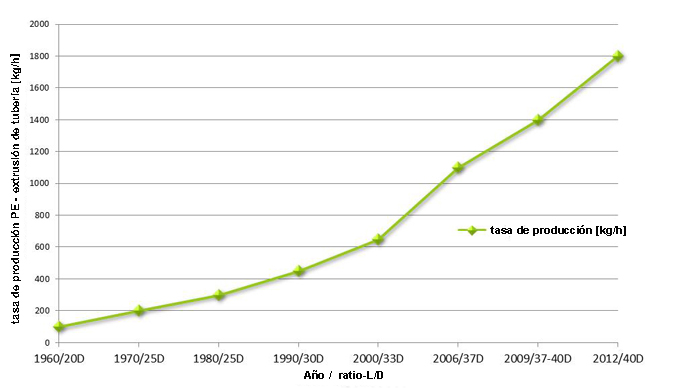

Al llarg dels últims 50 anys el rendiment de les extrusores monohusillo s'ha incrementat notablement. Com a exemple, la claveguera de grandària 90 mm ha vist augmentar la seva capacitat de producció en 18 vegades. En 1960, una extrusora de 90 mm es va fabricar amb una claveguera de 20 L/D per aconseguir una capacitat de 100 kg/h. Al final del passat segle, el ràtio L/D va arribar fins a 30, mentre la capacitat de producció va augmentar en 6 vegades fins als 600 kg/h. Amb el desenvolupament de les extrusores de 36, 37 i ara 40 L/D, l'increment de la capacitat va seguir creixent (fig. 2).

Figura 2: Desenvolupament d'extrusores monohusillo de 90 mm.

Avui dia una extrusora de 90 mm i 40 L/D produeix 1.800 kg/h de massa fosa d'alta qualitat i baixa temperatura de fos. Amb un rendiment d'1.300 kg/h amb Borealis BorSafe HE 3490 LS es va mesurar una temperatura de la massa fosa de 206 °C (fig. 3).

Figura 3: SolEX 90 40L/D; corba de producció lineal i baixa temperatura de fos.

La màquina més potent per a l'extrusió de tubs al mercat és ara mateix una extrusora 120-40 L/D amb capacitat per 2.200 kg/h.

El refredament intern del tub reinventa l'extrusió de tubs de PE

Mentre els rendiments i els espessors de les parets dels tubs de PE augmenten, també creix la longitud de refredament. La longitud de les línies està ja prop dels 100 m i fins i tot per damunt, condicionant així moltes fàbriques. Per afrontar aquest repte battenfeld-cincinnati va ser pionera a la tecnologia de tubs amb refredament intern per aire. La idea del refredament intern dels tubs i els perfils ja s'havia discutit anteriorment al segle passat, però no es va produir la seva industrialització. La primera solució industrialitzada i disponible al mercat es va presentar al públic en unes jornades de portes obertes a Viena, el 19 de setembre de 2008. Des de llavors s'han instal·lat 13 línies amb aquesta tecnologia a tot el món. En aquest concepte, el capçal del tub ha de tenir un pas per a l'aire en el seu cos. Al costat de la sortida del pas d'aire hi ha un conducte que porta a una unitat de bufat. El soplador empeny l'aire al llarg del tupo i el capçal del tub en contra de l'adreça de l'extrusió. L'aire ambiental entra en el tub a la zona de la serra o de l'arrossegament. El tall ha de realitzar-se mitjançant una serra sense encenall per evitar que els trossos de plàstic contaminin l'interior del tub, el capçal o el soplador. Mentre va passant pel tub, l'aire augmenta la seva temperatura, mentre que, contra l'adreça de l'extrusió, la temperatura de la paret del tub augmenta també, proporcionant la temperatura necessària entre la paret de plàstic i l'aire de refredament. Amb aquest concepte s'ha provat que es pot reduir la longitud de refredament entre un 30 i un 40% o es pot incrementar el rendiment en 2/3. Aquesta nova tecnologia està demostrant que és molt econòmica atès que redueix la necessitat d'espai construït i que l'eficiència de la línia és major. Per això, altres fabricants de maquinària d'extrusió també estan introduint aquesta tecnologia.

Les innovacions en la refrigeració del capçal eviten la deformació

El refredament intern del tub no és una solució per a la deformació del mateix. Aquest efecte comença a afectar a la tolerància de l'espessor de paret amb espessors a partir de 40 mm. El material es llisca cap avall en les parets del tub per gravetat. Aquest efecte es produeix per la viscositat zero del material i la temperatura de la massa fosa quan surt de la filera. Amb parets majors la temperatura es manté a nivells més alts durant un període més llarg la qual cosa suposa un altre repte més. Encara que les propietats del material juguen un paper fonamental en la deformació del tub, l'equip d'extrusió pot alleujar l'efecte amb les següents mesures:

- Baixa temperatura de la massa fosa en sortir de l'extrusora

- Evitar escalfar la massa fosa en el capçal

- Refredar el capçal del tub

El més crític és la temperatura de la massa fosa en l'extrusora. L'habitual és que quan s'incrementa la velocitat de la claveguera, la temperatura ascendeixi. Una extrusora òptima limita aquest efecte quan la velocitat de la claveguera s'augmenta de forma completament lineal.

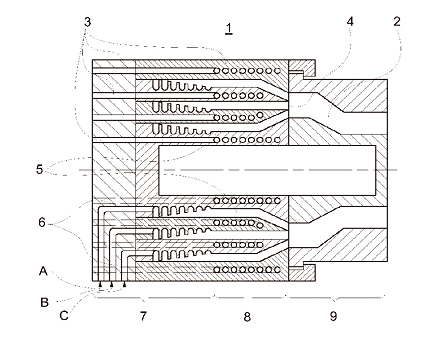

Com es veu en la figura 3, l'extrusora solEX 90 respon perfectament a aquest prerrequisito tècnic. Amb alts rendiments, els distribuïdors en espiral tendeixen a augmentar la temperatura del fos amb la cisalla en el material, ja que el sistema de distribució actua en el flux del material en l'adreça de l'extrusió. Aquest repte es pot resoldre de dues formes. Una d'elles és l'ús de més d'una espiral per reduir els ràtios de flux i de cisalla per distribuïdor. Est és el principi del sistema 'KryoS' presentat en 2008. En l'aplicació patentada tres distribuïdors en espiral estan apilats entre si. Un factor clau és que les tres capes de material de, per exemple, tres distribuïdors en espiral, estan refredades per tots dos costats ja en el capçal del tub.

Figura 4: Aplicació patentada 'helix KryoS'.

Amb aquest principi la temperatura del fos en la sortida de la filera es va poder reduir de 210 (temperatura a la sortida de l'extrusora) a 170°C.Amb aquesta tecnologia es pot reduir la deformació.

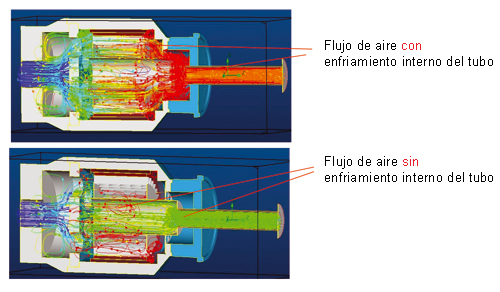

L'altra forma de respondre al repte és una combinació d'una espiral amb grans buits per reduir la cisalla amb un sistema de distribució basat en una placa difusora de contraflujo, el sistema provat 'VSI'. Combinat amb l'aire del refredament intern del tub, aquests capçals poden ser refredats internament per l'aire absorbit a través del capçal del tub. La figura 5 mostra com aquest flux d'aire en el capçal 'helix VSI-T' pot ser ajustat en el capçal i com funciona el principi de refredament per aire. Al final la temperatura del fos no augmenta sinó que es redueix en sortir de la filera.

Figura 5: Efecte del refredament per aire en el capçal 'helix VSI-T'.

Extrusió de PO per a tubs massissos

Els tubs de PE de 1600 mm han estat l'estàndard màxim de la indústria durant molt temps. Solament en els primers anys d'aquest segle es va fer el pas als 2.000 mm. En una aplicació en la qual s'extruyen tubs de fins a 2.000 mm en l'oceà el repte era l'arrossegament que pogués tirar i sostenir el tub. Durant l'engegada es necessita la funció normal d'estiratge, mentre que en produccions llargues amb trams de tub per sobre de 500 m de longitud, l'arrossegament ha de sostenir el tub per evitar un moviment massa ràpid del tub cap al mar.

En 2011 es va realitzar el primer tub de 2.500 mm amb les mateixes condicions de producció, extruyendo cap a l'oceà. Aquesta línia de paret senzilla es basa en l'extrusora més potent de PO del mercat, que pot aconseguir un rendiment de 2.200 kg/h de PE. El capçal helix VSI es basa en l'experiència de la tecnologia de 2.000, encara que les parets que es produeixen són molt majors. També aquesta línia té un arrossegament molt especial que no solament ralenteix el tub sinó que a més fa possible el manteniment de la màquina durant la producció amb un accés especial i un engranatge de seguretat

Ara existeix una línia produint tubs de 2.500 amb parets més gruixudes i amb tecnologia de refredament intern del tub. Les parets, per sobre dels 100 mm estan pensades per a tubs de pressió per a aigua, amb capacitats encara desconegudes. Quant majors els diàmetres i les parets, més pesen els tubs i més material s'emmagatzema en l'inici d'un tub. El repte és portar el tub a toleràncies al més aviat possible. El reciclat dels tubs d'inici és voluminós, amb diàmetres per sobre dels 2 m i parets de més de 100 mm. El valor d'una material en una línia com aquesta pugues fàcilment superar els 300.000 euros. La forma d'optimitzar la producció i de reduir la necessitat de mà d'obra és una tecnologia de cabrestante que permet la producció immediata de tub. Això requereix una velocitat del cable del cabrestante controlada i una sincronització total amb la línia d'extrusió

Tecnologia de coextrusión de PO per a tubs massissos

També en la coextrusión estan augmentant les grandàries dels tubs, encara que no tan ràpidament com en el cas dels tubs monomaterial. Un dels tubs multicapa més grans actualment aconsegueix els 800 mm. Una aplicació possible és la d'un tub de color natural amb una fina capa exterior negra de més d'1 mm per a protecció UV. El repte aquí és el control precís de l'espessor de les parets. Tant la capa principal com l'exterior es van equipar amb el sistema de distribució en espiral de dos passos VSI i el de placa difusora. L'espessor de la capa exterior té una tolerància excel·lent de 0,15 mm. Ja s'ha lliurat també un concepte de capçal idèntic per 1.200 mm.

Un tub de tres capes per a mineria amb grans espessors de paret ha utilitzat el sistema de refredament del capçal helix KryoS amb tres distribuïdors en espiral concèntrics i refrigerats. El repte aquí era la deformació. Amb parets de 100 mm o més l'efecte de la deformació és extrem. Sense refredament, les diferències en la paret eren inacceptables. Solament la tecnologia del refredament del capçal pot reduir la temperatura del material i amb ella l'efecte de la deformació de tal forma que les diferències de la paret es recondueixen a valors vàlids. Atès que el capçal té tres distribuïdors refrigerats i alimentats individualment, es pot fer avui dia un tub de tres capes amb parets de 100 mm.

Resum

La grandària dels tubs de plàstics seguirà creixent en la mesura en què nosaltres, la indústria dels tubs de plàstic, seguim buscant noves àrees d'aplicació. Es requereix una col·laboració estreta entre els fabricants de tubs, els de les màquines i els productors de materials per respondre als nous reptes associats als propers passos a donar. Per descomptat, s'observen importants oportunitats de creixement en el camp dels tubs de grans dimensions.