Herramientas de torneado de High Feed y Prime Turning

Las nuevas tecnologías en torneado de materiales, como High Feed Turning o Prime Turning (Sandvik), implican la necesidad de seguir aumentando el know-how respecto a la estabilidad del proceso, fuerzas, vida útil de la herramienta o productividad, ya que los datos obtenidos de procesos convencionales no son extrapolables cuando cambia la manera de mecanizar.

El proceso de High Feed Turning trabaja con un ángulo de avance muy pequeño, de unos 18° y está concebido para el mecanizado de aceros por lo que permite unas condiciones severas con altos avances y profundidades de corte en desbaste [1]. El Prime Turning es más restrictivo ya que no permite alcanzar condiciones tan extremas, pero es aplicable a aleaciones termorresistentes, complicadas de mecanizar debido a su gran dureza. Estas herramientas son apropiadas principalmente para desbaste, por lo que el avance puede ser elevado produciendo una alta tasa de arranque de material [2]. Existen dos herramientas de Prime Turning, una para desbaste, con un ángulo de avance de 25° y doble radio de punta, con similitud a las plaquitas Wiper [3] que permiten el aumento del avance sin afectar negativamente a la rugosidad, y otra para semi acabado, con un ángulo de avance de 30° y un único radio de punta.

![Figura 1. Ángulos de avance en High Feed Turning [4] y Prime Turning [5] Figura 1. Ángulos de avance en High Feed Turning [4] y Prime Turning [5]](https://img.interempresas.net/fotos/2257917.png)

Las mejoras en la productividad no vienen dadas exclusivamente por la cantidad de material que se elimina por unidad de tiempo, sino que también es muy importante la velocidad en los cambios de herramientas. En este sentido la herramienta gemela de Sandvik aúna en el mismo portaherramientas la placa de desbaste y la de semi acabado por lo que el takt time puede ser reducido considerablemente.

![Figura 2. Herramienta de torneado multifunción de Sandvik [5] Figura 2. Herramienta de torneado multifunción de Sandvik [5]](https://img.interempresas.net/fotos/2257918.png)

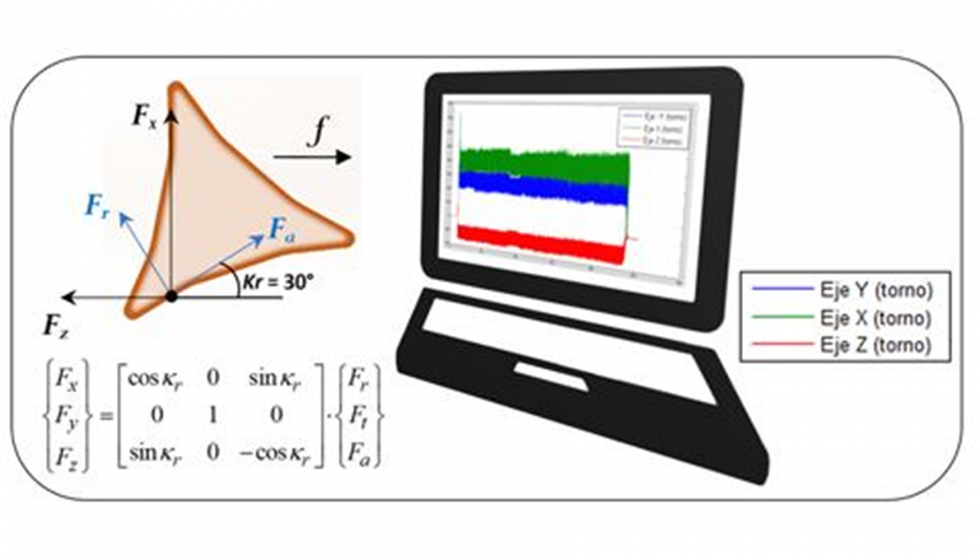

En los procesos de mecanizado es importante conocer las fuerzas de corte que intervienen, ya que influyen en factores como la productividad, calentamiento de la pieza y herramienta, desgastes, estabilidad del proceso o calidad de los componentes fabricados. Por ello se dedican muchos esfuerzos a su estudio y al desarrollo de modelos mecanísticos de mecanizado para poder hacer predicciones y así evitar esfuerzos excesivos de las máquinas [6].

En este caso, mediante operaciones de torneado con herramientas de Prime Turning de semi acabado se han obtenido datos de fuerzas a distintos parámetros de corte para crear un modelo mecanístico que pueda establecer las fuerzas de corte que son necesarias para el mecanizado en una superaleación con base níquel como es el Nimonic 263.

El proceso que se ha seguido es el siguiente:

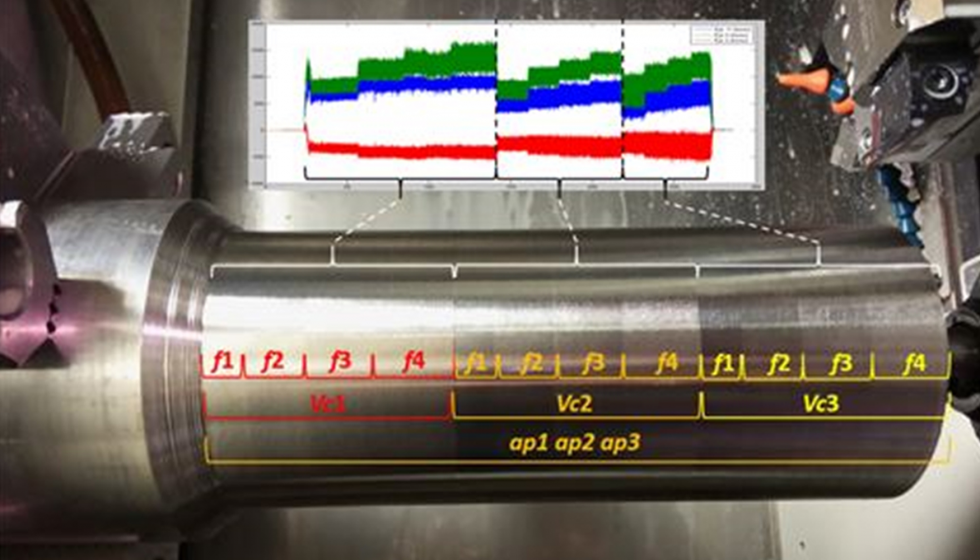

1. Obtención de fuerzas a distintos parámetros

Se realizan pequeñas pasadas de torneado de poca longitud, suficientes para registrar valores de fuerza mediante un dinamómetro. En cada tramo se utilizan diferentes valores de los principales parámetros de torneado, el avance, la velocidad de corte y la profundidad de pasada.

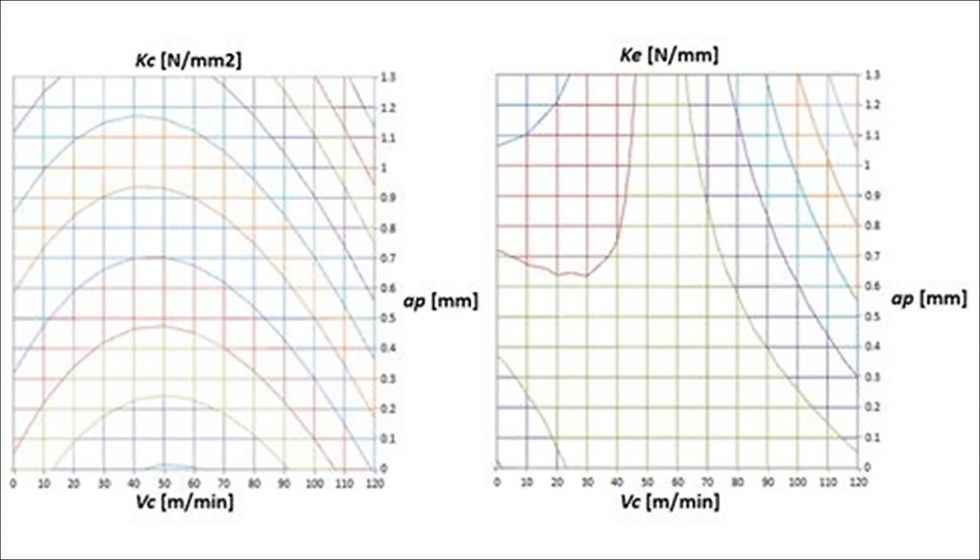

2. Obtención de coeficientes

Existen diferentes modelizaciones según los autores, pero la idea común es que las componentes de las fuerzas se pueden calcular a partir de unos coeficientes específicos. Es una variante avanzada del tradicional concepto Fuerza específica de corte.

Fradial= f(Krc, Kre)

Ftangencial=f(Ktc, Kte)

Faxial=f(Kac, Kae)

3. Ajuste de los coeficientes

Utilizando algún tipo de ajuste de curvas se puede crear una correlación entre los coeficientes de los puntos obtenidos. De este modo se obtienen los coeficientes relativos al conjunto de valores de los intervalos de estudio.

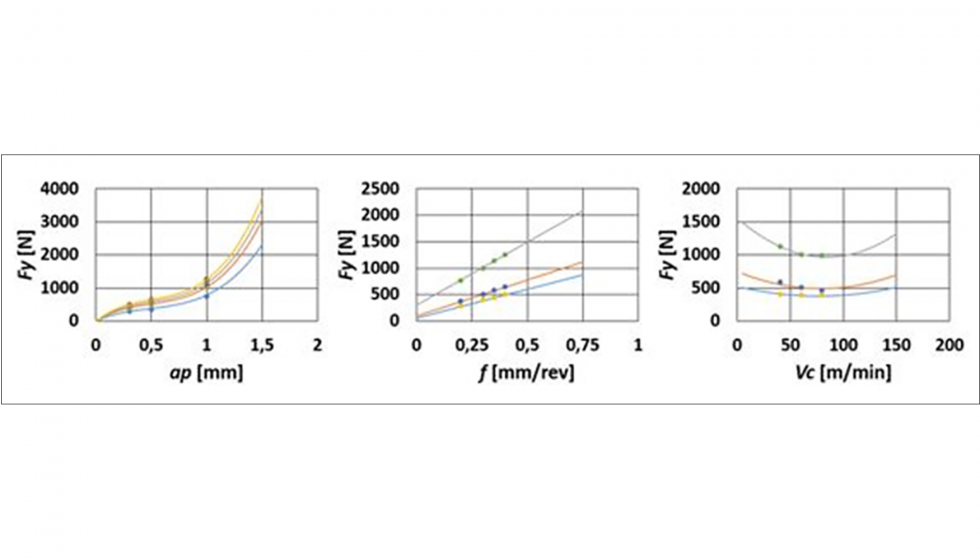

4. Predicción de fuerzas

Una vez obtenidos los coeficientes específicos (como función de los parámetros de corte) para cualquier conjunto de parámetros, se pueden calcular las componentes de las fuerzas, ya que son, a su vez, función de los parámetros de corte y de los coeficientes.

De este modo, para diferentes parámetros puede hacerse una predicción de las fuerzas de corte. Sin embargo, el modelo es válido dentro de los límites que se han calculado y no debe utilizarse para calcular fuerzas por extrapolación de puntos externos ya que el error cometido puede llegar a ser elevado.

El torneado de alto avance ha surgido como una alternativa al torneado tradicional para una fabricación más rápida y productiva. En sectores como el aeronáutico, donde el mecanizado de piezas, por sus especiales características, limita los tiempos de producción, la capacidad para estimar las tensiones mecánicas en el proceso de corte es una importante línea de actuación para evitar los fallos, rechazos de piezas, incrementar la vida útil de las herramientas y asegurar la estabilidad de los procesos.

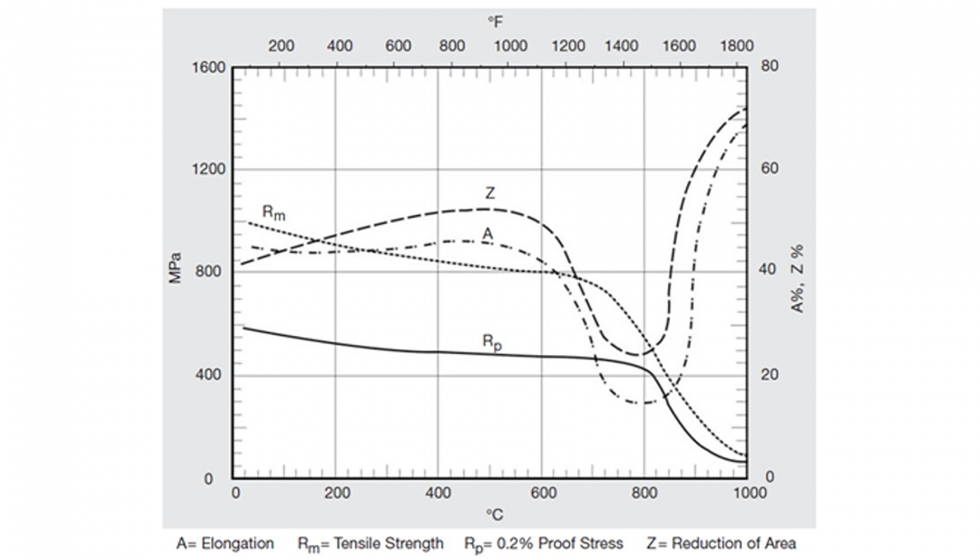

Torneado de Nimonic 263

Las superaleaciones termorresistentes (HRSA) forman un grupo de aleaciones que se utilizan en la industria, como en partes de turbinas de combustión aeroespaciales y estacionarias, plataformas petrolíferas o prótesis médicas. Se caracterizan por mantener sus propiedades como dureza y robustez a elevadas temperaturas y una gran resistencia a la corrosión. Su adecuada relación entre resistencia y peso las hace idóneas para el sector aeronáutico donde se aplican a la fabricación de componentes como carcasas, discos, rodetes, árboles o anillos.

La aleación Nimonic 263 o Haynes 263 fue desarrollada en (1971) [7]. Es una aleación termorresistente de base níquel. Su composición química es: 49,6%Ni, 20%Cr, 20%Co, 6%Mo, 2%Ti, 0,7%Fe, 0,6%Al, 0,6%Mn, 0,4%Si, 0,06%C.

Se utiliza normalmente para aplicaciones de hasta unos 900 °C. Su resistencia a la oxidación es comparable a la de otras superaleaciones.

Mecanizado de alto avance en Nimonic 263

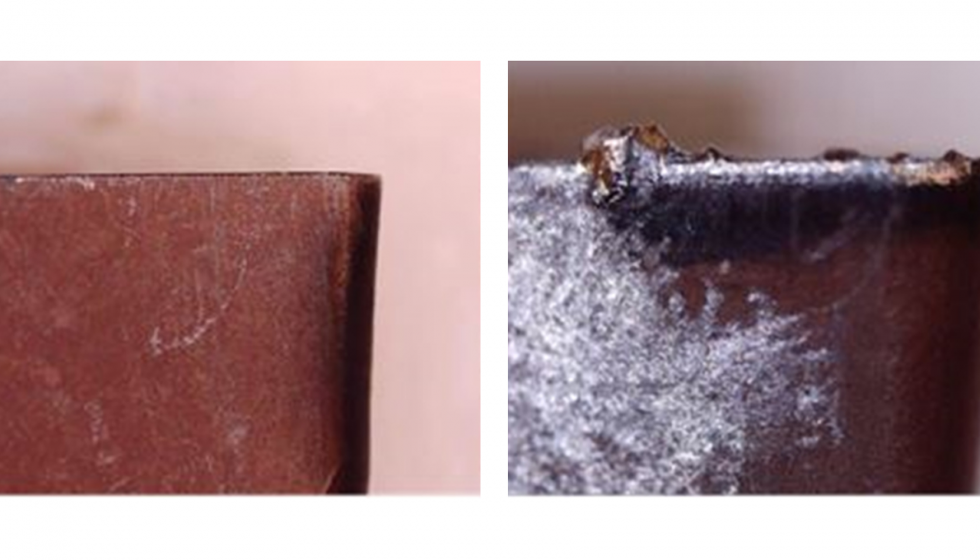

Este tipo de materiales es muy dúctil por lo que su mecanizado es difícil al generarse adhesión de material y grandes fuerzas debidas la longitud de filo en contacto existente entre la herramienta y la viruta.

En un proceso de torneado convencional, la componente de la fuerza en el eje X, Fx, suele mostrar valores de escasa magnitud, pero en procesos de Prime Turning y en High Feed Turning suele ser la componente mayor de fuerza debido al pequeño ángulo de avance, que genera una gran componente normal.

Otra particularidad de este proceso es el valor de la fuerza axial. El torneado con Prime Turning se realiza en retroceso por lo que la fuerza axial se registra con valor negativo, al contrario que en un torneado tradicional.

Los componentes fabricados con aleaciones termorresistentes, en particular para el sector aeronáutico, tienen un elevado valor añadido por lo que es fundamental tener un profundo conocimiento del proceso. Es necesario conocer las características del material, su interacción con los materiales que componen las herramientas de corte, la evacuación de calor según el tipo de refrigerante utilizado o la elevada precisión de las máquinas utilizadas. Por lo tanto, el uso de materiales de aleación tan especiales, mecanizados con herramientas nuevas requieren del mayor conocimiento posible y los test realizados en esa línea deben constituir una base de información para la mejora de los procesos.

Referencias

[1] S. A. Khan, M. A. Ahmad, M. Q. Saleem, Z. Ghulam, and M. A. M. Qureshi, ‘High-feed turning of AISI D2 tool steel using multi-radii tool inserts: Tool life, material removed, and workpiece surface integrity evaluation’, Materials and Manufacturing Processes, vol. 32, no. 6, pp. 670–677, 2017.

[2] M. Rahman, W. K. H. Seah, and T. T. Teo, ‘The machinability of inconel 718’, Journal of Materials Processing Technology, vol. 63, no. 1, pp. 199–204, 1997.

[3] S. Fujimaki, T. Shibayama, Tj. Hayasaka, and E. Shamoto, ‘Proposal of ‘Curved-Profile Wiper Turning’ for efficient, stable, and smooth finishing’, Precision Engineering, vol. 61, pp. 152–159, 2020.

[4] www.iscar.com/eCatalog

[5] www.sandvik.coromant.com/es-es/products/coroturn_prime

[6] Y. Altintas, ‘Manufacturing Automation’, Cambridge University Press, Cambridge, MA, 2000.

[7] www.specialmetals.com/assets/smc/documents/alloys/nimonic/nimonic-alloy-263.pdf

Francisco Javier Amigo. Investigador predoctoral en el Centro de Fabricación Avanzada Aeronáutica (CFAA)

Ingeniero Industrial. Está dedicado a procesos de torneado de alto avance en aleaciones termorresistentes. Tiene un artículo en fase de publicación en este campo y otros trabajos en desarrollo. Además, tiene publicado un artículo relativo a simulación de conformado por deformación plástica en procesos de extrusión.

Pablo Fernández De Lucio. Investigador predoctoral en el Centro de Fabricación Avanzada Aeronáutica (CFAA)

Ingeniero Industrial con especialidad en fabricación y diseño industrial. Su actividad de investigación está dedicada al aumento de la productividad y optimización de trayectorias en operaciones de desbaste de torneado con aleaciones termorresistentes.

Gorka Urbikain Pelayo. Profesor Adjunto e Investigador en el Departamento de Ingeniería Mecánica, Sección Donostia, adscrito al Centro de Fabricación Avanzada en Aeronáutica CFAA

Ingeniero Industrial y doctor por la Universidad del País Vasco, UPV/EHU. Título de la Tesis: ‘Predicción de estabilidad en procesos de torneado por el método de colocación por polinomios de Chebyshev’.

Está dedicado a simulación de procesos de mecanizado (torneado, fresado y taladrado). Principalmente, simulación numérica de fuerzas de corte, estabilidad y acabado superficial en herramientas con formas complejas, materiales de baja maquinabilidad (aleaciones base níquel y base titanio) y trayectorias complejas. 15 artículos en revistas indexadas calificadas en el primer cuartil Q1 (WOS).