Recubrimientos respetuosos con el medio ambiente

Director técnico de las divisiones de termoplástico para el sur de Europa, Ferro Spain, S.A.15/04/2005

A fin de ayudar a la Industria a cumplir con los requisitos futuros, diversas empresas han desarrollado materiales y equipos que pueden ayudar a reducir las emisiones. Las principales tecnologías empleadas son:

1) Reformulación y sustitución de materias primas:

- Resinas con bajo contenido en estiren (25-35% estireno)

- Resinas con supresores de emisiones

- Catalizadores

- Laminación con resinas curables por UV

- Gel Coats en base acuosa

- Mezclas de Poliuretanos

- y Poliuretano/Poliéster (IPN’s)

- Sustitutos de la acetona

2) Metodologías de Proceso y Equipos:

- Uso de prepregs

- Aplicación sin atomización - Sistemas HVL (High Volume - Low Pressure)

- Moldeo por vacío (VM)

- Procesos por Infusión o SCRIMP

- Infusión con cubiertas semi-rígidas

- Resin Transfer Molding (RTM)

- Moldeo rotacional de pequeños depósitos

- Aplicación electrostática

- Pulverización controlada

3) Mejoras en el almacenamiento, mantenimiento, formación, control de inventarios, gestión de residuos y reciclaje.

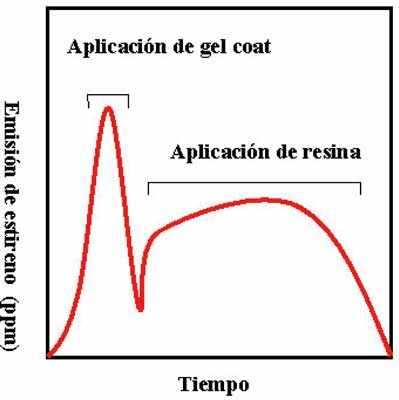

Pueden distinguirse dos fases en el proceso de emisión de estireno en los gel-coats:

Cuando es pintado con equipo de atomización se pierde aproximadamente un 10% y si es un equipo de airless un 5%.

La segunda fase es cuando el gel-coat esta gelificando. Esta pérdida esta influenciada por la temperatura (calor de reacción), tiempo de gel, espesor, área superficial, configuración del molde y ventilación. aproximadamente se puede considerar otro 10-15% de perdida como término medio.

Los aditivos supresores de emisiones funcionan por incompatibilidad con la resina, formado un film en la superficie del laminado e inhibiendo la evaporación del estireno. Este efecto sólo se produce durante la fase estática del ciclo de aplicación, es decir, que estos aditivos sólo son efectivos durante el curado del laminado, una vez el gel coat y resina han sido ya aplicados. Consecuentemente, es necesario complementar su uso con la utilización de resinas especiales.

La compañía se ha comprometido en el desarrollo de productos y resinas que ayuden a los transformadores a cumplir la legislación actual y a estar preparados para los cambios que se avecinan. Como consecuencia, ya se dispone de materiales que cumplen estas Directivas sin por ello comprometer su rendimiento. Por supuesto, igualmente se han realizado inversiones para que nuestras instalaciones productivas cumplan dicha legislación.

A continuación hablaremos de algunos de estos productos, los cuales se caracterizan porque todos ellos son de bajo contenido en volátiles.

1.Supershield

1.1 Características generales

Esta serie de gel-coats se caracterizan por presentar una buena estabilidad a la luz, intemperie y agentes químicos, por lo que representan una buena alternativa a los gel coats convencionales cuando se requiera un producto con baja emisión de volátiles.

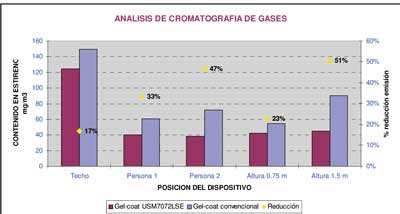

1.2 Medida de las emisiones de estireno en producción

Existen diversos procedimientos para la determinación de las emisiones de compuestos volátiles en muestras de aire. En este estudio se emplean los dos métodos más habituales:

- Una bomba recoge una muestra de aire. El estireno es absorbido en un lecho de carbón activo que es analizado por cromatografía de gases.

- Medida instantánea con un sistema fijo Miran-1 b.

El contenido en estireno es analizado por espectroscopia de infrarrojos.

1.2.1 Condiciones de ensayo

Dispositivos de medida:

- Dos dispositivos de medida portátiles manejados por dos personas.

- Tres dispositivos de medida fijos:

- Situado en medio del lugar de trabajo a 0.75 m del suelo.

- Situado a nivel del molde y a una distancia de 1.5 m de éste.

- Situado en el tubo de extracción bajo el techo.

1.2.2 Tipos de dispositivo empleados:

- Bomba para la toma de muestras de aire: Gilian tipo Gilair-3 de flujo constante. Lecho de absorción de muestras: 150 mg de carbón activo SKC tipo 226.01. Flujo: 100 ml/min. Duración del ensayo: 60 – 100 minutos.

- Análisis infrarrojo: Foxboro Miran-1b.

1.2.3 Detalles del ensayo:

1.2.4 Resultados

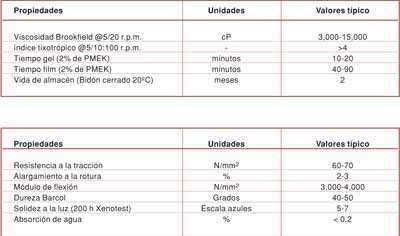

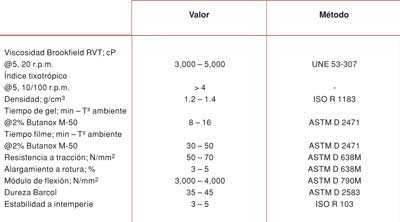

1.3 Características físicas sin polimerizar

1.4 Propiedades del material polimerizado (Datos orientativos)

- Reducción del 50% en emisiones de estireno

No se trata simplemente de una reformulación con menos disolvente y viscosidades más elevadas; estos gel coats reducen las emisiones de estireno a la mitad, mejorando así la seguridad del personal y ayudando a cumplir con la más estricta legislación. El mayor rendimiento permite obtener grandes reducciones en el tiempo de aplicación y en la cantidad de gel coat necesaria. - Hasta 60% menor contracción

Se consiguen contracciones 30 - 60 % inferiores a las de los gel coats basados en resinas convencionales. De este modo se eliminan los problemas de autodesmoldeo. - Menores pérdidas de material

El abanico es más fácil de controlar, produciendo menores pérdidas de material y mayor afinidad a la superficie del molde, manteniendo al mismo tiempo la viscosidad habitual. - 100 a 217 % mayor brillo y estabilidad del color

Tras 1.000 horas de Xenon arc weatherometer, los gel coats SuperShield de Low-VOC mantienen el 80 – 95% del brillo original (comparado con 30 – 40% en los gelcoats convencionales) mostrando también una mayor estabilidad del color y mejor resistencia al amarilleamiento.

Como puede verse, al haberse formulado estos gel coats con un menor contenido en estireno, se reducen las emisiones durante la aplicación (hasta un 50% menos), procurando un ambiente de trabajo más saludable, mejorando el rendimiento con una menor pérdida de producto (por término medio un 15%, valor que estará en función de la aplicación y formulación empleada), reduciendo las contracciones durante el curado, disminuyendo el peligro de autodesmoldeo, y todo ello manteniendo las mismas propiedades mecánicas y químicas del producto convencional.

Estos gel coats se caracterizan también por proporcionar una mayor retención del brillo y color tras la exposición a la intemperie, en comparación con los gel coats que contienen pigmentos y aditivos convencionales. Las aplicaciones típicas son en náutica, sanitarios, vehículos recreativos y otras aplicaciones en molde abierto.

Estos productos pueden suministrarse en las tres viscosidades características, brocha (viscosidad normal), rodillo (viscosidad media) y equipo (baja viscosidad).

Con el fin de ser fieles al criterio de baja emisión de volátiles es aconsejable laminar también con una resina de bajo contenido en estireno.

2. Gel-Coat de poliéster insaturado compatible con resinas Epoxi

Los composites epoxi, por su resistencia química, mecánica y dimensional, así como el no emitir vapores de monómero durante su fabricación, son materiales muy interesantes para piezas de grandes dimensiones y altas prestaciones, así como por permitir trabajar en una atmósfera sana.

2.1 Situación medioambiental actual.

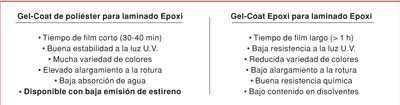

Los laminados en base resinas epoxi pueden venir recubiertos por un gel coat formulado con el mismo tipo de resinas. Estas resinas plantean, en general, problemas de estabilidad y, principalmente, de aplicación. Como alternativa a éstos gel coats tenemos gel coats de poliéster, los cuales han de tener buena adherencia al laminado, tal y como ofrecen los nuevos gel coats especiales de nuestra compañía. En general los gel-coats de poliéster presentan mejor estabilidad a la luz UV y unos tiempos de aplicación más cortos que los gel coats en base epoxi; ello les lleva a ser una buena alternativa. Recientemente hemos desarrollado igualmente versiones con bajo contenido en estireno

2.2 Usos de piezas con laminado epoxi.

2.3 Comparación entre un gel-coat de poliéster y un gel-coat en base epoxi.

2.4 Principales características del nuevo gel coat de poliéster para laminado epoxi.

A continuación se detallan los datos más representativos del gel coat :

2.5 Modo de aplicación.

Una vez aplicado el material sobre el molde, teniendo presente que se recomienda aplicar una capa con un espesor que debe estar entre 400 y 500 micras en húmedo, se deja curar a temperatura ambiente durante unos 20 minutos aproximadamente. Se recomienda continuar el curado a 40ºC durante otros 30 minutos. Una vez finalizada esta parte del proceso se saca la pieza de estufa y se deja enfriar a temperatura ambiente.

Se prepara la resina o “prepreg” epoxi con la que se va a proceder al estratificado y se lamina siguiendo las recomendaciones del fabricante. Finalmente, se cura la pieza según se indique, por ejemplo 2 horas a 70ºC.

3. Gel Coat de poliéster para laminados termoplásticos

3.1 ¿Qué son los laminados de termoplásticos reforzados?

Da por si mismo una estructura de refuerzo sin necesidad de empleo de resinas, lo cual le confiere unas características medioambientales que no poseen las resinas típicas empleadas en los composites. Este producto es fácilmente convertible en composite sin más que calentar el material por encima del punto de fusión del PP: 180-230ºC.

Las principales características que aportan este tipo de refuerzos son: rápida consolidación, baja presión de moldeo, buen revestido y cubrición del gel-coat y formas del molde, apto para aplicaciones industriales y

3.2 Usos de piezas con laminados termoplásticos reforzados.

3.3 Comparación entre un laminado de poliéster estándar y un laminado de termoplástico reforzado

3.4 Principales características de nuestro gel coat de poliéster

No precisa del empleo de imprimaciones, ya que el propio tejido lleva incorporado un film termofusible (del tipo hot melt) que hace que la adherencia entre los dos substratos sea buena.

Se trata de un producto de muy buena flexibilidad, compatible con los valores del laminado.

También presenta muy buena resistencia a los rayos UV. El producto se puede suministrar en un amplia gama de colores, según se requiera para la pieza final.

3.5 Modo de aplicación de un gel coat líquido para el laminado termoplástico

El espesor que se recomienda aplicar de gel coat debe estar entre 400 y 500 micras. Una vez finalizada la aplicación del material se cura a una temperatura de 80ºC durante unos 3 a 5 minutos, aproximadamente. A continuación se empieza a cubrir el gel coat con el tejido del laminado, para posteriormente proceder con el “curado” de éste a una temperatura comprendida entre los 180 y 230ºC.

4. Conclusiones

Los gel coats de bajo contenido y baja emisión forman una parte importante del conjunto de herramientas que pueden emplearse para cumplir con las cada vez más estrictas directivas y legislaciones en materia de emisiones al medio ambiente.

Trabajo presentado en las 17 Jornadas de Materiales Compuestos organizadas por el Centro Español de Plásticos