Para pulverizar en la industria de refuerzos

Aplicabilidad de las mechas y de los tapices de fibra cortada

Robert Gasparick

ingeniero industrial, Technical Manager of Reinforcement de Johns Manville01/02/2005 Entre la variedad de tipos de fibra de vidrio usados para reforzar los materiales plásticos tanto las mechas ("

rovings") para pulverización como los tapices ("

mats") de fibra cortada son insubstituibles.

La técnica del pulverizado se usa comúnmente para producciones de pequeña a mediana escala tanto para productos de plástico reforzado (sanitarios, etc.) como para termoestables reforzados (laminados de UPE y SPE). La calidad del producto final depende tanto de las propiedades de la mecha como del ajuste de la máquina de pulverizar. Estos dos condicionantes están íntimamente relacionados: la máquina que pulveriza y los ajustes del proceso varían con el tipo de mecha, es decir, cada uno de ellos requiere una pulverización y unos ajustes de proceso específicos. Las propiedades de la mecha que no dependen de forma importante de los ajustes de la máquina son la carga estática y la filamentación. Los tipos de mecha pueden dividirse según su humectabilidad y su dureza. Johns Manville Slovakia ofrece ambos tipos de mechas llamados 816 y 819, el primero de humectación lenta y menor dureza y el segundo de humectación rápida y mayor dureza.

Dichos tapices de fibra cortada (CSM) pueden también dividirse en dos grupos: emulsión y polvo. Se diferencian en la naturaleza del ligante y por tanto en la aplicación. Mientras que los tapices en emulsión se usan principalmente para aplicación manual (hay un contacto manual del operario con el tapiz por medio del rodillo o de la brocha), los tapices en polvo se destinan mayormente a laminados en contínuo donde el tapiz se procesa en la línea automática y el molde de contacto.

Se dispone de dos tipos de tapices en emulsión. Se diferencian en la humectabilidad: uno de ellos está diseñado para procesos que requieren baja humectabilidad p.e. el tapiz es adecuado para presaturación. La solubilidad del estireno en la muestra 450g.m2 varía desde 10 a 20 sec. El otro tapiz está diseñado para procesos que requieren humectabilidad rápida y que no se recomiende presaturación ya que los niveles de solubilidad del estireno son tan bajos como 5 sec. y la absorción de la resina es inferior a la del primero. La presaturación puede causar la destrucción del tapiz durante la substitución sobre los objetos laminados.

Este tapiz es compatible con todos los tipos de resinas UPE y SPE. JM Slovakia proporciona el tapiz en polvo para superfícies finas (12.5 tex de fibra base) así como para superficies standard (25 tex de fibra base). Cuanto más alto sea el tex de la fibra base mejor la humectabilidad del tapiz, es decir, la absorción de la resina disminuye cuando aumenta el tex de la fibra base. El consumo de resina del tapiz en polvo con el mismo parámetro es hoy en día comparable al del tapiz en emulsión. La humectabilidad aumenta con el contenido de ligante ya que hay más cantidad de productos químicos a disolver. Si se necesita mayor resistencia a la tracción, el contenido de ligante se incrementa lo que lleva a inferior humectación y ligero aumento de la absorción de resina.

Mechas para proyección

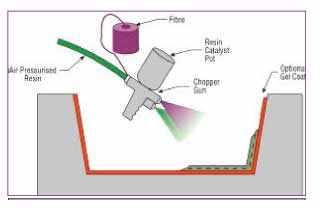

El sistema de proyección es especialmente adecuado para volúmenes de producción bajos o medios y para diseños de forma relativamente compleja. Dadas sus características de flexibilidad y rentabilidad, es a menudo el sistema escogido en la industria del plástico reforzado. Las mechas rpara proyección son perfectamente compatibles con todos los tipos de resinas

UPE,

SPE y

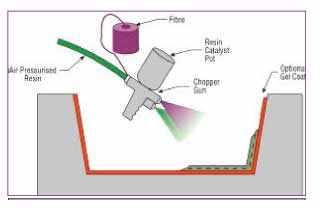

DCPD. El principio de la tecnología de la proyección se muestra en la figura 1. La resina se mezcla con el catalizador externamente (fuera de la pistola) o internamente (mezcla en pistola) y junto con la fibra de vidrio cortada se proyecta sobre una superfície laminada. La ventaja de mezclar externamente es que no hay riesgo de acumulación de mezcla resina curada / catalizador en la pistola. Sin embargo, en la mezcla interna, una vez la resina está mezclada con el catalizador, sus prestaciones se hacen constantes debido a la alta eficacia del mezclador. La mayoría de los clientes usan el sistema de mezcla interna. Se fabrican dos tipos de mechas para pistola. Tal como se ha mencionado antes, ambos tipos son compatibles con resinas UPE, SPE y DCPD. Ambos tipos pertenecen a un grupo de mechas de proyección con un enzimaje de

PVAC base silano caracterizado por una buena cortabilidad, baja producción de pelusa y división uniforme durante el corte, además de dispersabilidad uniforme, buena adaptación a las formas (facilidad de laminar) y bajo nivel de oclusiones de aire. Las diferencias básicas entre estos dos tipos son la humectabilidad y la dureza de la cinta. Mientras uno presenta humectabilidad entre media y rápida, la otro es rápida. Tales diferencias se originan en el carácter del enzimaje.

Figura 2 – Desprendimiento de paredes verticales: Situación causada posiblemente al proyectar sobre la pared de una sola vez una capa demasiado gruesa y demasiada resina con mecha de humectabilidad rápida.

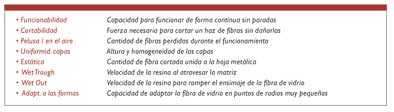

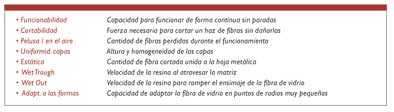

Naturalmente, y esto debería remarcarse, la humectabilidad de la mecha puede estar influenciada por el tipo de resina, su temperatura, viscosidad y aún por la máquina de proyectar y los ajustes del proceso. El que tiene humectabilidad más rápida, absorbe menos resina que el otro. Teniendo humectabilidad más rápida, trabaja sin el riesgo de desprendimiento (descuelgue) de las piezas verticales dentro de una proporción resina / fibra de vidrio que oscile entre 1.4 y 1.9 usando resina clásica ortoftálica a 20ºC. Esta proporción varía fuertemente con la temperatura y la tixotropía de la resina. Cuanto más alta sea la temperatura de la resina, más rápida la humectabilidad y por tanto se necesitará menos cantidad de resina. A los clientes que necesitan más resina en el producto final, se les recomienda usar el de humectación lenta con el fin de eliminar el deprendimiento de las paredes verticales. Además, el desprendimiento aparece también cuando se pulveriza en una sola vez una capa demasiado gruesa de mezcla resina – fibra de vidrio. La otra diferencia entre ambos tipos es la dureza de la mecha. La dureza de la mecha tiene influencia en su cortabilidad. Sin embargo, también los ajustes de la máquina de proyectar pueden influir de forma importante en su cortabilidad. La presión entre el rodillo de corte y los dos rodillos contadores es ajustable y tiene un papel importante en la eficacia del corte. En general, cuanto más suaves sean las mechas más alta deberá ser la presión con el fin de evitar su deslizamiento a través del cortador sin ser cortado. Esto seguramente alarga la vida útil del rodillo contador. Por otro lado, la vida útil de las aspas del cortador disminuye con el aumento de la dureza de la mecha. Las otras propiedades de las mechas son similares. La Tabla 1 explica los parámetros importantes de las mechas que se evaluan para definir su grado de calidad. Las dos mechas de pistola tienen las excelentes características descritas en la tabla.

Mats de fibra cortada (CSM)

Se producen ambos tipos de mats de fibra cortada: en emulsión y en polvo. La diferencia fundamental está indicada en su propio nombre: en los primeros el ligante es una emulsión (líquida) base PVAC y en los segundos es un polvo (sólido). Históricamente, los CSM en emulsión fueron desarrollados como un producto de humectabilidad lenta sin embargo, las exigencias de esta característica cambiaron con el mercado. Hoy en día, la humectabilidad de los mats en emulsión es comparable a la de los mats en polvo. El nuevo mat en emulsión 22-6 presenta una solubilidad en estireno de 5 – 10 sec. (450g/m2) lo cual lo coloca entre los productos de humectación rápida. Naturalmente, el aumento del contenido de ligante incrementa el tiempo de disolución. Los CSM en emulsión presentan excelente compatibilidad con todos los tipos de resinas de poliéster insaturado. Entre otras ventajas, las más remarcables son: la excelente humectación en resinas de poliéster, muy buena caída, resistencia mecánica elevada, es rentable y bajo consumo de resina.

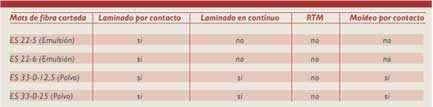

Los mats de fibra cortada son adecuados como materiales de refuerzo en procesos de laminado manual. Pueden usarse en una amplia gama de aplicaciones tales como construcción de embarcaciones, equipos domésticos (p.e. sanitarios), en automoción y otras aplicaciones industriales donde además no hay una alta exigencia de transparencia del laminado. La transparencia del producto final se aumenta con el uso de mats en polvo.

Tal como se ha indicado antes, los mats en polvo se fabrican con un ligante en polvo basado en poliéster. Tiene una rápida solubilidad en estireno. Los mats en polvo son adecuados para procesar con resinas de poliéster insaturado y de viniléster. Según su resistencia a la tracción comparados con los mats en emulsión, los CSM en polvo sirven como refuerzo para las resinas de poliéster en procesos de moldeo por contacto o de laminado en contínuo. La conveniencia de los CSM se muestra en la Tabla 2.

Parámetros que definen la calidad de la mecha

Tabla 2 – Uso de los CMS

Deben remarcarse las ventajas de los CSM en polvo: excelente penetración en resinas, riesgo de agrietamiento reducido y resistencia al impacto mejorada.

Una mayor cantidad de ligante en el mat aumenta su resistencia a la tracción. La impregnación puede mejorarse aumentando el tex de la fibra base. El tex de la fibra base de 12.5 es adecuado para superfícies finas mientras que el tex de 25 es para superfícies de calidad standard. Tanto el contenido de ligante como el tex de la fibra base deberían tenerse en cuenta al comparar la calidad de distintos tipos de tapiz.

Conclusiones

Debería decidirse el uso de la mecha para proyección en función de su aplicación y según su humectabilidad. Se ofrecen ambos tipos de roving para proyección: de humectabilidad lenta y de humectabilidad rápida.

En lo que se refiere a los mats de fibra cortada, la selección es más compleja y debería decidirse también según su aplicación teniendo en cuenta las propiedades del laminado final.

Trabajo presentado en las 17 Jornadas de Materiales Compuestos organizadas por el Centro Español de Plásticos

Empresas o entidades relacionadas

Centro Español de Plásticos