La prefabricación modular revoluciona la rehabilitación energética de fachadas

La prioridad es reducir la demanda energética de los edificios, mediante medidas pasivas como el refuerzo del aislamiento en fachadas y cubiertas. No obstante, el desafío es mayúsculo para alcanzar la renovación de 35 millones de edificios en 2030.

En este contexto, no es de extrañar que las principales compañías del sector están invirtiendo en investigación y desarrollo de nuevas soluciones aplicables a los edificios.

Este es el caso de Ferrovial que ha desarrollado un nuevo sistema de prefabricación para envolventes de fachada, que puede aplicarse tanto en obra nueva como en rehabilitación. El objetivo es doble: mejorar el comportamiento energético de los edificios y, al mismo tiempo, optimizar los procesos constructivos, gracias a la industrialización y el montaje simplificado.

La innovación radica en el uso de módulos prismáticos prefabricados de igual tamaño, que se ensamblan mediante un sistema de anclaje específico actualmente en proceso de patente. Este anclaje permite fijar un primer módulo a la estructura existente, a partir del cual se colocan otros tres, completando la envolvente de fachada en una única pasada y con un único anclaje por módulo.

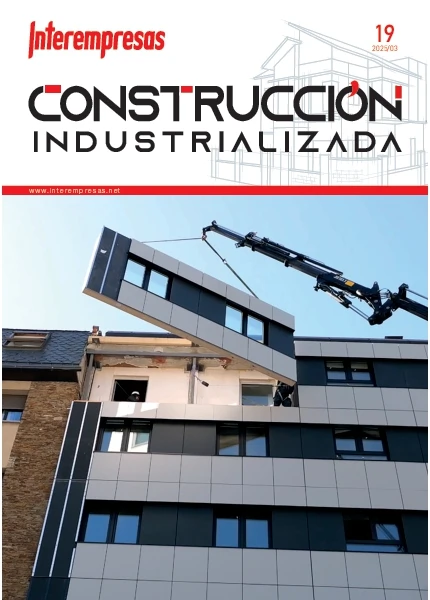

Previamente, el edificio a rehabilitar es escaneado para la fabricación de estas grandes piezas a medida con la altura de cada piso, incorporando elementos originales como las ventanas minimizando así los inconvenientes que los procesos de rehabilitación implican. Para ello, las piezas se atornillan desde una grúa que está anclada a una estructura en el forjado del edificio. Se trata de un sofisticado sistema que permite fijar cuatro piezas en un solo punto, todo ello sin necesidad de colocar los habituales andamios y reduciendo considerablemente los plazos de ejecución.

Una solución que por ahora es una patente y que podría agilizar la renovación del parque edificado actual.

Secuencia de la solución para envolvente

Para el desarrollo de esta solución, además del diseño de los módulos, ha requerido diseñar una pieza específica de anclaje que garantiza la fijación al paramento existente y que, partiendo del punto de anclaje, permite la colocación de cuatro de los módulos, que pivotan sobre las piezas tipo cantonera que llevan incorporadas en sus 4 esquinas, siguiendo la siguiente secuencia:

- Paso 1. Colocación del módulo base: pieza inferior izquierda y su anclaje superior, compartido con el módulo contiguo derecho.

- Paso 2. Ajuste horizontal donde se produce la etapa de acoplamiento del segundo módulo respecto al primero (dentro de la misma línea horizontal de módulos).

- Paso 3. Ajuste vertical, donde se lleva a cabo el acoplamiento del segundo módulo lateral derecho, respecto al primer módulo de arranque instalado.

- Paso 4. Modulo superior izquierdo. Partiendo del anclaje inicial aplomado e instalado en el Paso 1, se replantea y se acopla verticalmente el tercer módulo, respecto al primer módulo.

- Paso 5. Estabilización del tercer módulo superior izquierdo, respecto al primer módulo.

- Paso 6. Cuelgue del módulo final, el lateral superior derecho, para completar el proceso de ensamblaje; se trataría del final de la etapa de acoplamiento del cuarto módulo respecto al tercero.

Con esto, la industrialización, aplicada a la rehabilitación de edificios, deja de ser una opción experimental para convertirse en una herramienta estratégica de transformación del sector. Así, las principales ventajas de la nueva solución de Ferrovial son:

- Disminuye las necesidades de mano de obra ‘in situ’ y reduce plazos de ejecución (se realiza la fachada en una sola pasada).

- Aplicable tanto en rehabilitación de fachadas (envolvente), como para obra nueva.

- Facilita la digitalización de la fachada existente, simplificando las mediciones en obra.

- Permite incluir los cerramientos y carpinterías correspondientes (pueden ir integrados dentro de los módulos).

- Hace posible la fabricación en taller de módulos de fachada terminada de grandes dimensiones y de fácil ensamblaje en obra.

- Es adaptable a los diferentes diseños de la fachada (módulos opacos y carpinterías) y con diferentes opciones de acabado.

- No es necesario colocar andamio en fachada para su colocación.

- Reducción riesgos potenciales en seguridad y salud.

- Reduce la demanda energética del parque inmobiliario existente.

- Reducción de los costes asociados a la estructura auxiliar por la ligereza de la solución desarrollada.

- Optimización de materiales y control de costes por una menor dependencia de las fluctuaciones del mercado.

- Reducción de plazos de ejecución ‘in situ’ que mejora de la experiencia del cliente.

- Fomento de la economía circular.

- Reducción de la huella de carbono embebida y el ACV.