Autoajustes en variadores de frecuencia para ascensores

Vicente Simón Gómez (Experto de Producto Variador de Frecuencia, MP Ascensores); José Manuel Fernández Corrales (Director de I+D, MP Ascensores)

07/11/2025El ajuste de los parámetros de los variadores de frecuencia para ascensores requiere cierto grado de conocimiento en cuestiones complejas. Algunos ejemplos son el offset del encoder en motores síncronos, la estabilidad del control de tensión, intensidad y velocidad o las resonancias mecánicas de la instalación. Al determinar los valores de estos parámetros adecuados a la instalación se consigue minimizar el consumo de motor, establecer un confort óptimo y eliminar vibraciones en la cabina. Facilitar que el ajuste óptimo de estos parámetros se haga de forma automatizada para reducir tiempos en las fases de montaje y de puesta en marcha, así como para garantizar el buen funcionamiento del equipo, serán los ejes de esta presentación.

Estos autoajustes están enfocados tanto a nuestra gama de ascensores estándar como a las máquinas de multimarca en las modernizaciones. En muchas ocasiones, especialmente en las modernizaciones, es difícil obtener algunos datos de la máquina o de la instalación, ya sea por el estado de deterioro de las placas de características o por la complejidad de obtener el peso de la cabina y del contrapeso. Los siguientes ajustes integran algoritmos que identifican estos parámetros y permiten una fase de montaje rápida, guiada y automatizada.

En un primer punto, se estudia la necesidad de conocer la posición del rotor sobre una referencia del estator en las máquinas síncronas y se propone un método que permite calcularlo de forma estática. En segundo lugar, se aborda el cálculo de los parámetros de control de intensidad (o par) y velocidad. Se proponen una serie de algoritmos que identifican los parámetros del motor y de la instalación, necesarios para sintonizar de forma precisa estos controladores. Por último, se presenta un ajuste para evitar las vibraciones del ascensor debidas al efecto de la resonancia mecánica del motor y la instalación.

Poletuning estático

IMPORTANCIA DE LA POSICIÓN DEL ROTOR RESPECTO AL ESTATOR

El conocimiento de la posición rotórica en los motores síncronos de imanes permanentes es esencial para su funcionamiento. Para que exista capacidad de movimiento es condición necesaria determinar el ángulo entre la posición del rotor y una referencia absoluta del estátor.

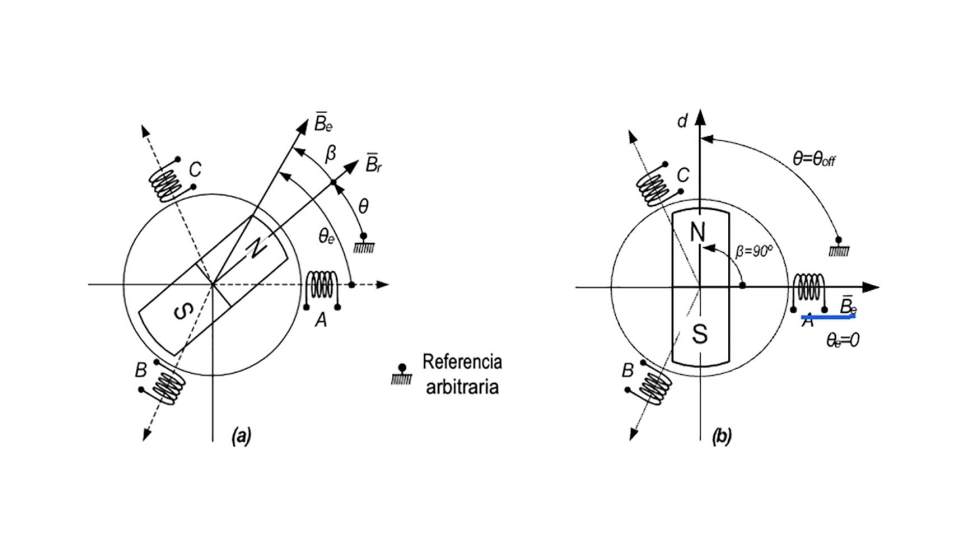

Para abordar la definición de este desfase se muestra en la Fig.1(a) un motor trifásico de dos polos. 𝐵⃗→𝑒 es el vector magnético generado por las bobinas del estátor, θe es el ángulo del vector magnético, siendo su origen el eje de la fase A. 𝐵⃗→𝑟 es el vector magnético generado por los imanes del rotor con ángulo θ con referencia arbitraria, siendo la lectura angular del encoder. β es el desfase entre los vectores magnéticos estatórico y rotórico. Para que el par generado sea máximo, el β debe ser 90 grados eléctricos.

Figura 1. Significado de los ángulos θ, θe, β, y θoff.

El criterio para sincronizar los vectores consiste en fijar el vector estatórico en una posición de referencia o fase cero y el rotórico, adelantado 90 grados respecto del primero. En estas condiciones, la lectura del encoder se denomina offset, θoff. En la Fig.1(b) se muestran estas condiciones con θe = 0, β = 90º. En un motor de dos polos, el offset tiene un único valor θ = θoff, pero en motores con p pares de polos, existen p valores: θoff, θoff +k·2π/p...; k=0,1,2, p-1.

Si bien la posición rotórica se mide con un encoder incremental o absoluto, existe la necesidad de establecer una referencia inicial. El uso de encoders absolutos, con protocolos EnDAT, Biss-C o Hiperface permite que el cálculo de este desfase se haga sólo durante la fase de montaje de la instalación, ya que tras una pérdida de suministro podemos conocer la posición exacta. En cambio, el uso de encoder incremental, exclusivamente, obliga a realizar el cálculo del desfase rotórica cuando se produce una situación de falta de suministro eléctrico.

PROCEDIMIENTOS DE ALINEACIÓN DEL ROTOR

Para poder fijar el offset θoff se requiere de un procedimiento que permita conocer en un instante determinado el ángulo β que forman los vectores magnéticos. Estos procedimientos se pueden clasificar en dos grandes grupos: los basados en la alineación del rotor y los estáticos.

Los primeros consisten en la aplicación de corrientes a las bobinas para fijar el vector magnético estatórico y provocar así la alineación del rotor en la misma dirección. El principal inconveniente de este método es el movimiento del rotor durante el proceso. Por lo general, es necesario que el motor esté desacoplado de la carga o, al menos, que demande un par despreciable.

Aplicar este método clásico en tareas de mantenimiento como cambiar encoder, máquina o variador implica suspender la cabina y contrapeso. Esta tarea es dura y costosa. En instalaciones nuevas el proceso de ajuste se podría hacer a través del método clásico con la máquina en vacío, aunque añade tiempos en el montaje. Sin embargo, en modernizaciones eléctricas sería fundamental contar con un proceso que no requiera de suspender cabina y contrapeso.

El segundo grupo no requiere de movimiento del rotor. La obtención de β, o un valor asociado al mismo, se obtiene a partir de señales eléctricas originadas principalmente por asimetrías magnéticas del rotor. Tanto los motores de imanes permanentes interiores como los de imanes superficiales contienen asimetrías magnéticas que pueden ser utilizadas para la detección de la posición rotórica.

ALGORITMO DE POLETUNING EN MODO ESTÁTICO

Para determinar la posición rotórica en modo estático MP Ascensores propone un algoritmo que analiza la inductancia de las bobinas a lo largo una revolución eléctrica. Consta de dos fases:

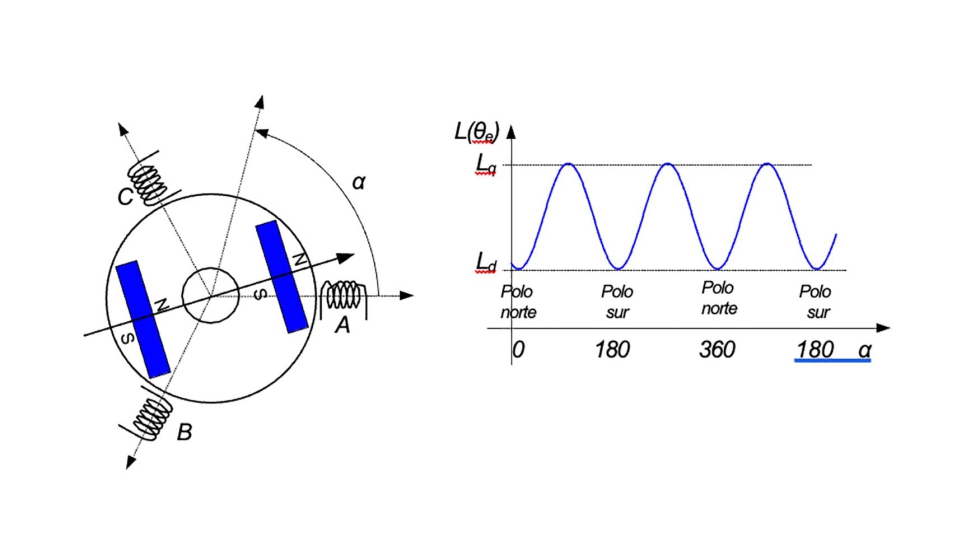

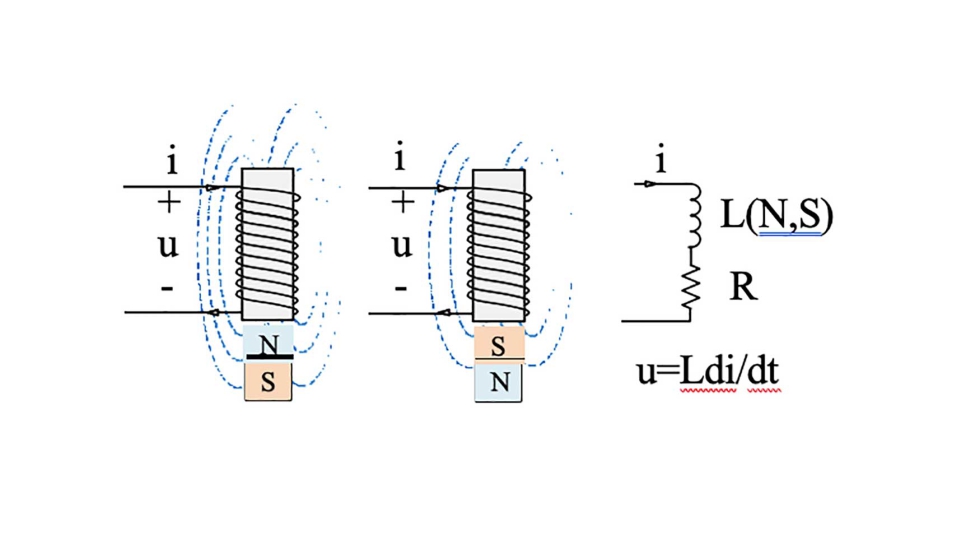

Fase 1 - La variación de la inductancia L (θe) a lo largo de una revolución aparece en mayor medida en los motores de imanes permanentes. Esto se debe a la variación del flujo magnético que atraviesan las bobinas según la posición del imán al llevar a la chapa magnética al estado de saturación cuando se trata de un polo norte o sur.

Para calcular la variación de la inductancia se usa el método de portadora giratoria [Yu- seok-2003]. Se basa en crear un vector de tensión de amplitud constante y giratorio de alta frecuencia, que origina a su vez un vector giratorio de intensidad que se ve influenciado por la variación de la reluctancia. En la Fig 2. Se muestra como varía la inductancia a lo largo de 360º eléctricos.

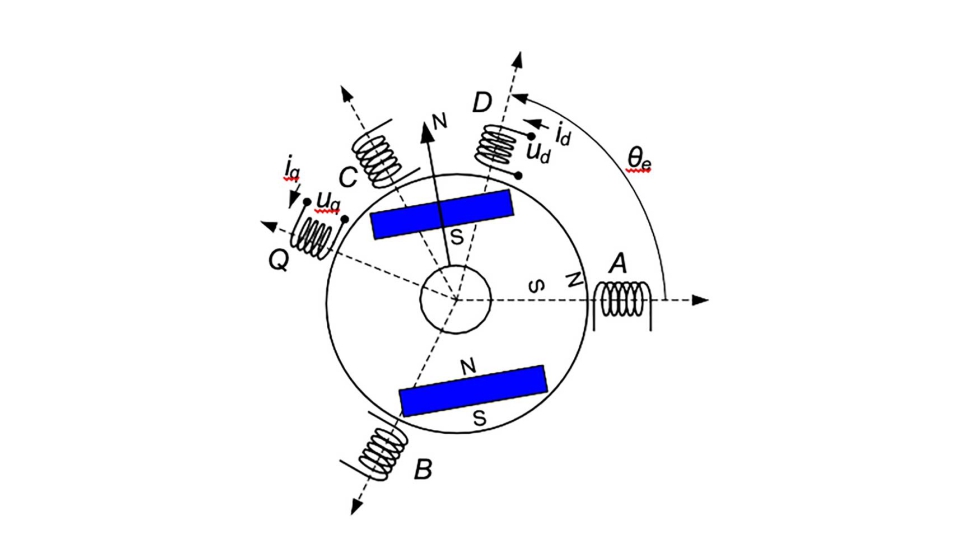

Para la medida de la inductancia se suele usar el modelo de bobinas giratorias. Como se muestra la Fig 3, las bobinas D y Q son ficticias y resultan de aplicar las transformaciones de Clarke y de Park a las bobinas estacionarias A, B y C. En funcionamiento normal, la bobina ficticia D estaría alineada con el eje magnético del rotor, girando solidaria al mismo, pero durante la medida de la inductancia el rotor permanece inmóvil mientras D y Q giran con un ángulo θe.

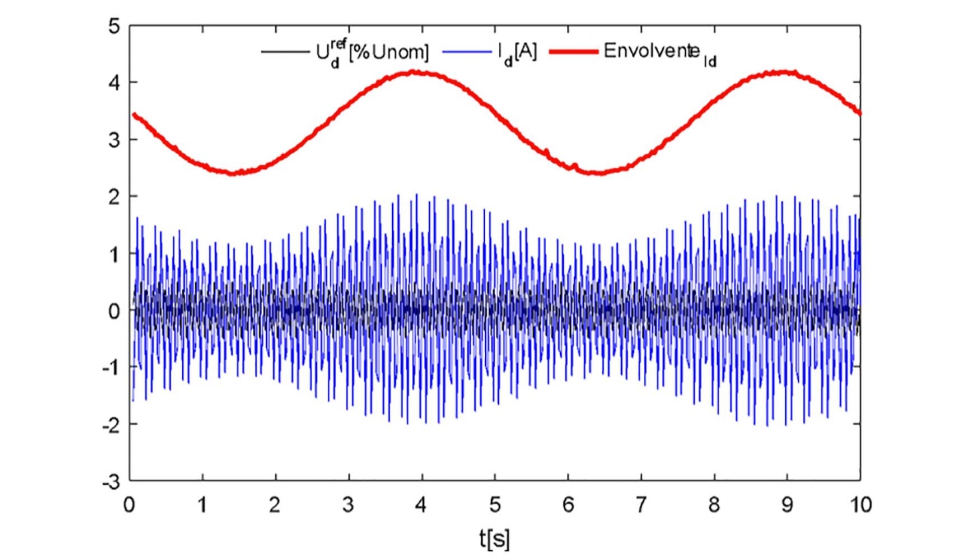

En la Fig. 4 se muestra de forma experimental la Fase 1 del algoritmo. Se muestra la intensidad como resultado de aplicar una tensión de alta frecuencia. Para facilitar el cálculo del desfase 𝛽 respecto uno de los polos del imán se realiza un tratamiento digital de la que se obtiene la envolvente de la intensidad.

Fase 2 – El paso anterior no discrimina la polaridad. Para resolver este inconveniente, se aplica el método de pulsos de tensión [Stefan, O.-1996] [I.Yu.K-2017] [Peter B.-1997]. Se generan una serie de pulsos de tensión sobre las bobinas del estator en las dos posiciones candidatas y se analiza el transitorio de la intensidad. Se determina la polaridad analizando la derivada de la intensidad, ya que la inductancia ??(??, ??) se ve influenciada por la polaridad del imán Fig. 5. Esto permite discriminar si el ángulo β calculado en el Fase 1 se corresponde con el desfase respecto el polo norte o sur.

Estos algoritmos integrados en un ajuste inicial durante la fase de montaje, permite conocer el desfase rotórico sin necesidad de suspender la cabina-contrapeso y alinear el rotor por el método clásico. Su uso está recomendado para todo tipo de instalaciones con máquinas síncronas, pero se hace imprescindible en instalaciones con encoder incremental y está destinado a modernizaciones para optimizar los tiempos de montaje.

El algoritmo de poletuning estático desarrollado en MP Ascensores presenta mejoras respecto a otras soluciones del mercado analizadas donde hay que repetir el proceso de manera manual para comprobar que el ángulo calculo sea el mismo o incluso cambiar las fases del motor para que funcione con éxito. Un cálculo poco preciso del ángulo de desfase provoca un consumo de intensidad mayor, ya que se necesita más corriente en el estátor para crear un campo electromagnético más fuerte que produzca el mismo par. Esto implica un envejecimiento acelerado tanto de la máquina como del variador. El poletunig estático de MP Ascensores tiene un alto grado de precisión que garantiza el consumo de la intensidad de diseño de la instalación.

Ajuste de los parámetros de control

ESTRUCTURA DE LOS LAZOS DE CONTROL

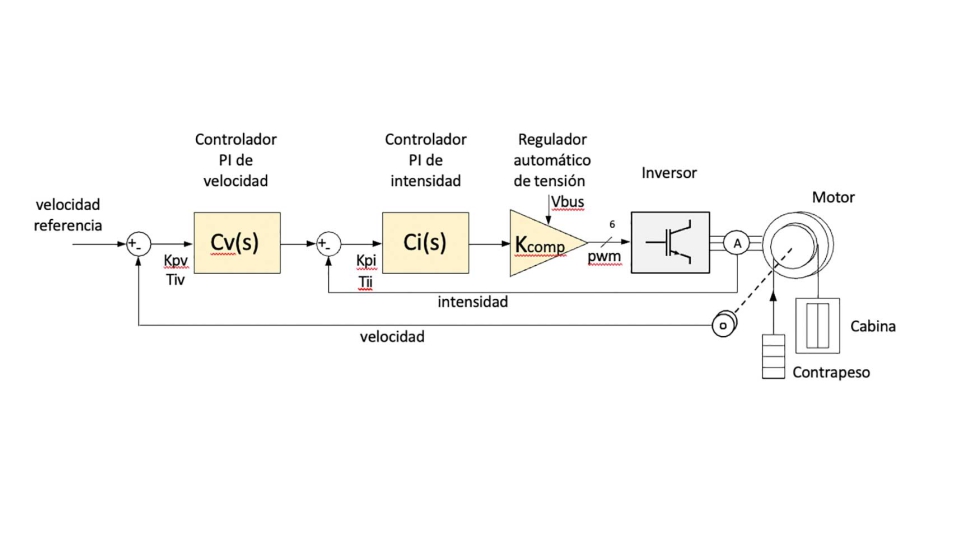

La estructura de control simplificada de la mayoría de los variadores de frecuencia actuales se representa en la Fig 6. Se compone de dos lazos de control en cascada. Los controladores son PI por lo que tienen dos términos proporcional e integral. El término proporcional (Kpv, Kpi) opera en las altas frecuencias, mientras que el término integral (Tiv, Tii) actúa en las bajas frecuencias. Estos lazos de control integran un regulador que cancela el rizado del bus DC.

El cálculo de estos parámetros es crucial para el correcto funcionamiento de un motor síncrono. En los siguientes apartados se presentan tres ajustes para calcular de forma automática estos parámetros.

CONTROL DE INTENSIDAD

El control de intensidad permite dominar el par motor empleado en equilibrar la carga descompensada o en la aceleración y desaceleración de la cabina.

Los valores de Kpi y Tii óptimos se pueden calcular en función de los parámetros del motor (resistencia e inductancia) mediante el procedimiento de cancelación de polos. Para ello, es necesario conocer los valores de Ra y de La, que requiere un proceso previo de identificación. Esta identificación de parámetros y el cálculo de valores de Kpi, Tii se hace de forma automática durante la fase de montaje.

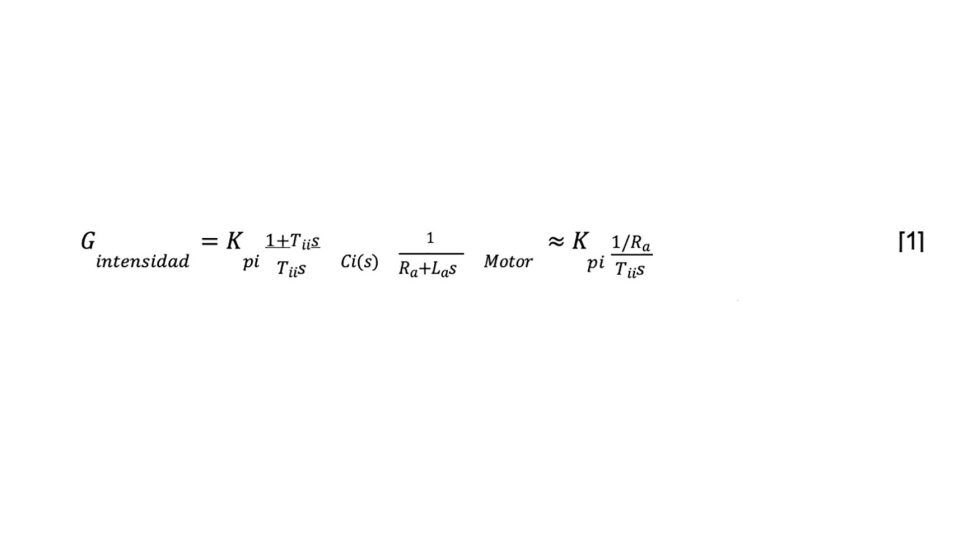

En la expresión [1] el motor se modela como un circuito en serie formado por una resistencia Ra, inductancia La y fuerza electromotriz. Al fijar el cero del control de intensidad como 1 + Tii s, donde Tii = La/Ra, se cancela el polo de la función de transferencia del motor, que es el polo dominante. Al tener sólo un polo real y ningún cero, el sistema tiene una repuesta sobreamortiguada. La ganancia Kpi se obtiene del análisis de sistema en bucle cerrado Gint/(1 + Gint) dependiendo de la velocidad de respuesta necesaria. Al tratarse de un controlador proporcional integral, el error en régimen permanente es cero, pero la respuesta del sistema ha de ser suficientemente rápida para seguir las consignas de intensidad. A mayor Kpi más rápido alcanzará la intensidad de referencia y más inmune será frente a perturbaciones. No obstante, existe un límite de saturación donde comienza a actuar el antiwind-up.

Es de interés indicar que la ganancia Kpi es dinámica, ya que depende del nivel de tensión del bus DC del variador de frecuencia. De este modo la repuesta del control de intensidad es la misma tanto en modo motor como generador siendo la tensión del bus en modo generador hasta 1.4 veces la tensión en modo motor.

Para calcular la resistencia Ra e inductancia La se ejecuta un ajuste automático durante la fase de montaje. Sin energizar los frenos, se aplican una serie de pulsos de tensión a las bobinas del estator. La intensidad, que resulta de esos pulsos de tensión, sirve para identificar tanto Ra como La, así como los parámetros de control de intensidad Kpi y Tii.

En caso de no existir un ajuste automatizado es posible calcular la constante de tiempo consultando los valores de Ra y La del fabricante del motor e ir aumentando la Kpi hasta comprobar que la respuesta es correcta y no satura. Sin embargo, este proceso de ajuste manual se vuelve complicado en modernizaciones, puesto que estos valores pueden no estar en el catálogo del fabricante, y añade tiempo en el montaje. Esto hace fundamental un ajuste automatizado del cálculo de ganancias de intensidad.

Una de las premisas asumidas en el control de intensidad es que la tensión del bus DC sea constante. En el caso de una alimentación trifásica se puede llegar a asumir, pero se discutirá, en el siguiente apartado, que para una alimentación monofásica no siempre es así.

REGULADOR AUTOMÁTICO DE TENSIÓN

La configuración más usada para convertir las señales de red alterna en una señal continua en el bus DC son rectificadores de onda completa. El factor de rizado de un rectificador monofásico es casi 10 veces mayor sin condensadores que un rectificador trifásico. Este rizado de tensión del bus DC modifica la tensión efectiva y, en consecuencia, el par que se aplica en cada fase del motor.

Por lo tanto, en el caso de los variadores monofásicos se vuelve imprescindible implementar un método que regule de forma automática la tensión de salida en función de la tensión del bus DC. MP Ascensores ha desarrollado un método de compensación del rizado del bus DC que garantiza el buen funcionamiento en las instalaciones de alimentación monofásicas. Se trata de un algoritmo que aplica un factor corrector de la modulación del PWM en función del nivel de rizado del bus DC (Fig 6). De esta forma, la tensión de salida que se aplica al motor no está condicionada al nivel de rizado de bus y hace insensible a las variaciones de tensión de red, que en monofásico son más acusadas. De lo contrario, esa diferencia de tensión se traduciría en par y se producirían vibraciones indeseadas en la cabina. Otra solución consiste en aumentar la ganancia del lazo de intensidad. No obstante, la tensión de salida puede llegar a saturar produciendo ruidos relacionados con la discretización del encoder. Otro de los beneficios de esta mejora es poder reducir la capacidad del bus DC.

Disponer de variadores monofásicos de MP Ascensores supone tener una solución completa en la rehabilitación de edificios. Todos los ajustes automáticos descritos en esta ponencia también son aplicables al variador trifásico y monofásico.

CONTROL DE VELOCIDAD

Implicaciones en el confort

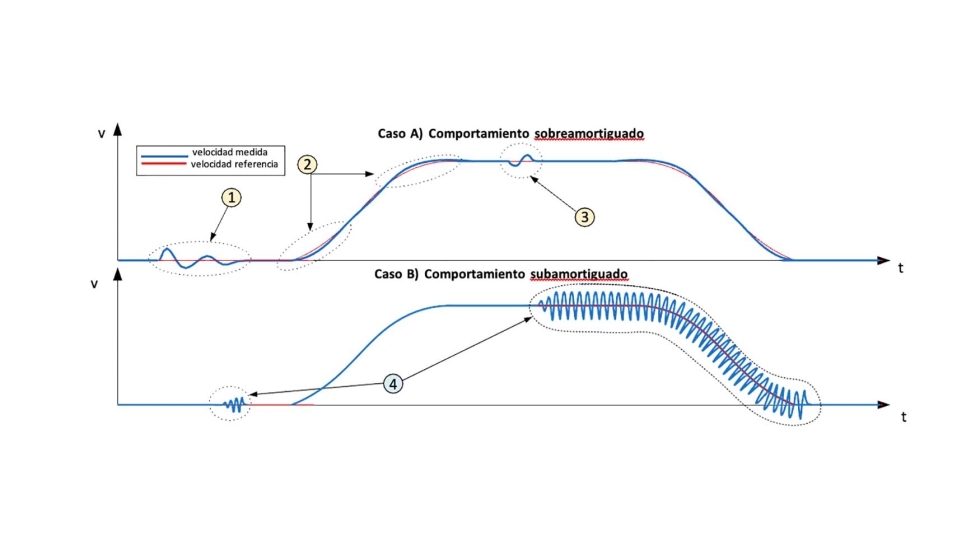

El ajuste de los valores de las ganancias del control de velocidad es un punto importante durante la fase de montaje y la puesta en marcha. Si se fijan valores por debajo del valor óptimo, el sistema no responderá suficientemente rápido a las consignas de control o a las perturbaciones presentará un comportamiento sobreamortiguado. En la Fig 7(Caso A) se muestran algunos posibles efectos como el de roll-back en el arranque (1), oscilaciones ante una estrechez de guías (3) o sobreoscilaciones en los codos de la curva de velocidad (2). Si, por el contrario, se establecen valores muy elevados de ganancia de velocidad la estabilidad del sistema se vuelve más frágil y presentará un comportamiento subamortiguado. En la Fig 7(Caso B) se presentan algunas de las posibles consecuencias como la aparición ruidos graves y vibraciones en la instalación

(4). El valor óptimo de ganancias Kpv daría como resultado una mayor inmunidad frente a perturbaciones, eliminando los posibles efectos ilustrados en la Fig 7.

Figura 7. Comportamiento de un ascensor ante diferentes configuraciones de Kpv y Tiv.

Determinación de parámetros de control de velocidad

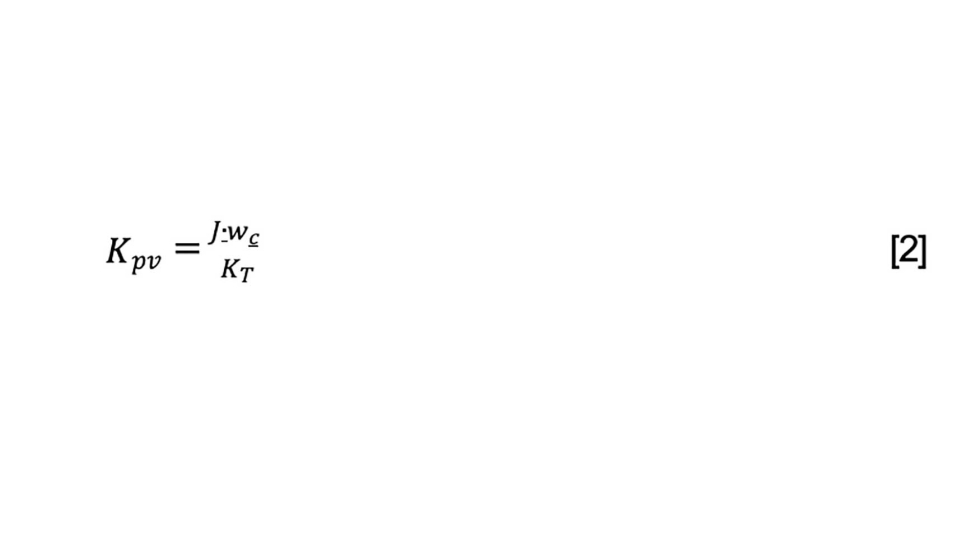

A partir del criterio de estabilidad de Bode se puede definir la ganancia proporcional de control de velocidad Kpv como función de la frecuencia de corte del sistema (wc), la KT (relación de par e intensidad del motor) y J (la inercia del sistema).

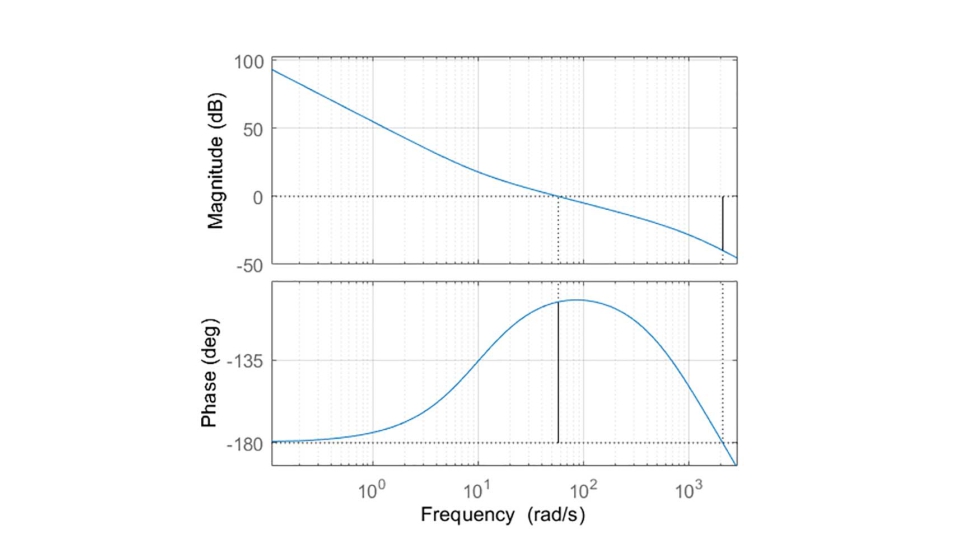

Existen diferentes herramientas que permiten calcular el diagrama de Bode con gran precisión a partir de su función de transferencia. Esto ayuda a estudiar la estabilidad del sistema de una manera gráfica y analítica. Las funciones de transferencia del motor, del control de intensidad, del control de velocidad y de la inercia forman la función de transferencia del sistema. Su representación en el diagrama de Bode se muestra en la Fig 8.

Primero se fija una constante de integral del control de velocidad Tiv. Un ejemplo de velocidad de respuesta correcta de un ascensor es 0.1s. Para calcular Kpv [2] solo quedaría por fijar la frecuencia de corte (wc) que haga el sistema estable, ya que tanto KT (datos del motor) como la inercia J (datos de la instalación) son datos conocidos. Un criterio de estabilidad es establecer el margen de fase en 65-70º, fijando así wc. Queda definido Kpv, a falta del cálculo de la inercia del sistema que se aborda a continuación.

Identificación de la inercia del sistema

La inercia de una instalación comprende la masa total de cabina, contrapeso, cables polea y rotor. En muchos casos este valor se puede estimar teóricamente, pero en otros como el caso de modernizaciones es más difícil determinarlo. Existen algoritmos que identifican la inercia sobre motores en vacío. Sin embargo, no es válido para nuestra aplicación ya que hay que considerar la carga desequilibrada. De ahí que suponga un reto mucho mayor.

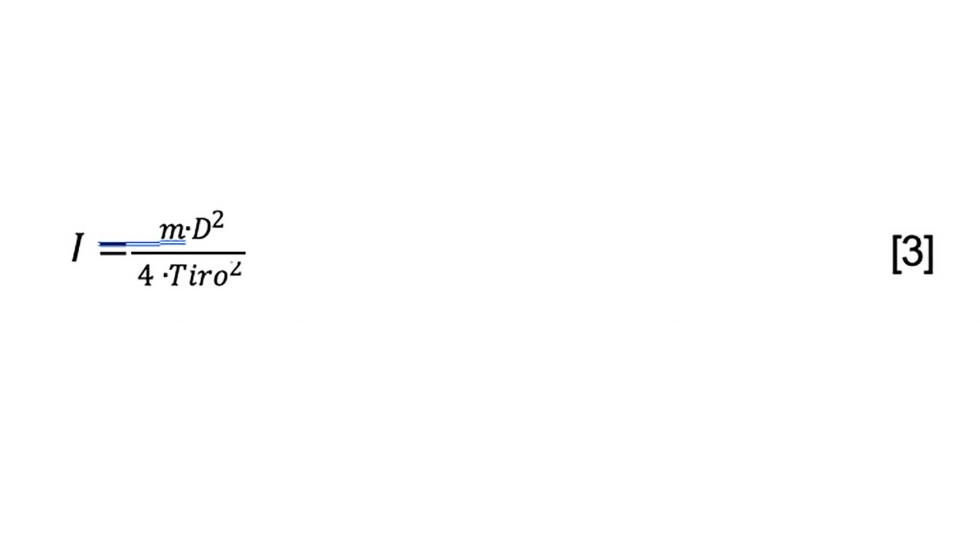

MP Ascensores ha desarrollado un método que identifica la inercia del ascensor durante la puesta en marcha, esto es, con la cabina montada y todo el contrapeso instalado. La inercia depende de la masa total de la instalación m, diámetro de la polea D y el tipo de instalación Tiro.

A partir de la segunda ley de Newton (F = m · a) se puede determinar la masa de un cuerpo si es conocida la fuerza y la aceleración que actúa sobre dicho cuerpo. En nuestro caso, la masa estudiada representa la suma de la masa de cabina, contrapeso, cables y rotor. La aceleración se puede calcular de manera sencilla al disponer de un encoder que nos informa de la posición de la máquina. Para el cálculo de la fuerza se usa la lectura de intensidad que se relaciona con la fuerza teniendo en cuenta la relación de par de la máquina, el tiro y el diámetro. No obstante, la dificultad del este cálculo es extraer la intensidad que se aplica sólo en la aceleración y no en otras fuerzas que veremos a continuación.

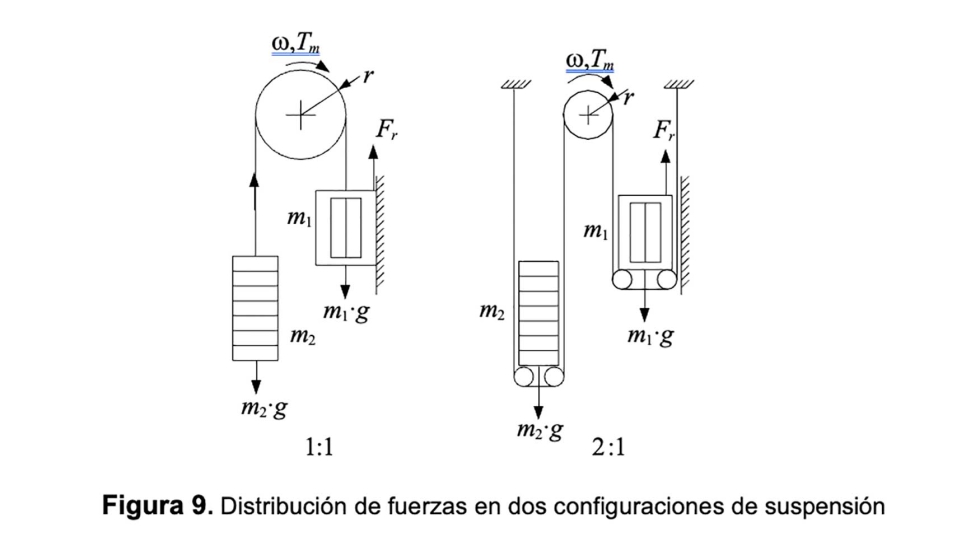

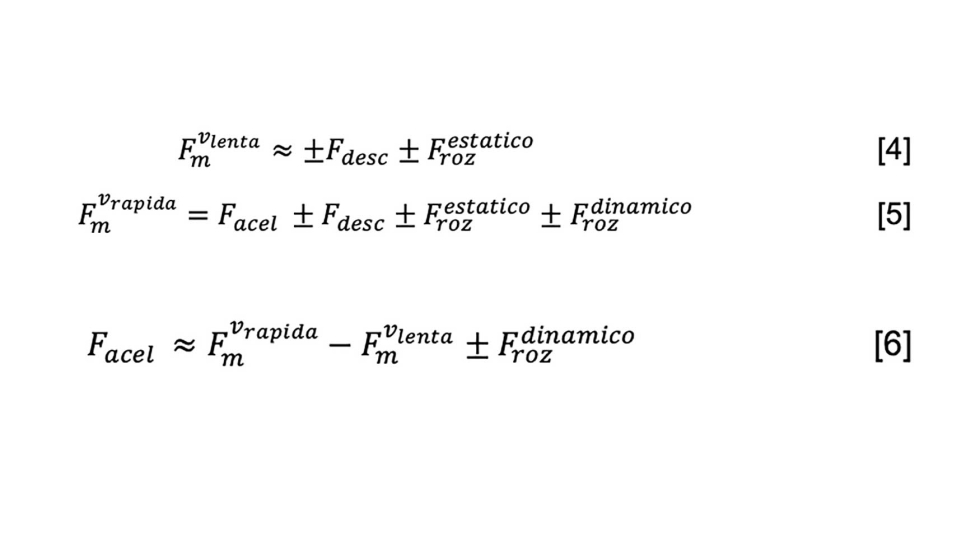

En la Fig. 9 se representan las fuerzas que intervienen en el movimiento de un ascensor en dos configuraciones de suspensión. Estas son la fuerza del motor Fm, la fuerza de la gravedad de la masa descompensada Fdes (suma de desequilibrio de masa contrapeso- cabina y desequilibrio de masa de los cables), la fuerza de rozamiento estática, dinámica y viscosa Fr.

La fuerza del motor que se aplica en un recorrido a velocidad muy lenta es igual a la suma de la descompensación de la fuerza de la gravedad y la fuerza de rozamiento seco y dinámico [4]. A velocidad nominal aplican las mismas fuerzas que a la velocidad muy lenta, pero además aparecen la fuerza debida a la aceleración y el rozamiento viscoso [5].

Calculando ambas fuerzas en un mismo recorrido se puede obtener la fuerza que depende sólo de la aceleración [6] y, por tanto, obtener la masa equivalente de la suma de cuerpos en movimiento. El término de rozamiento viscoso o dinámico Fdinamicoroz, representado en la Fig 9, hay que tenerlo en cuenta ya que depende de la velocidad y del nivel de engrase de las guías.

El algoritmo de identificación de inercia requiere comparar la aceleración e intensidad obtenidas a distintas velocidades expresadas en las variables intensidad, velocidad y aceleración en función de la posición en lugar del tiempo. Por ello el proceso de autoajuste efectúa una serie de movimientos automáticos a velocidad nominal y a velocidad de inspección en subida y bajada.

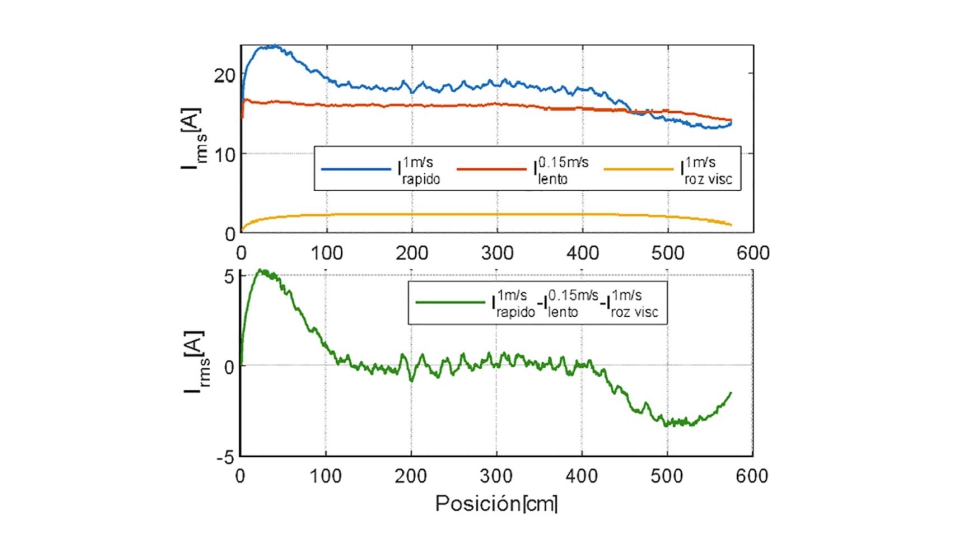

La Fig. 10 muestra la intensidad en función de la distancia recorrida en un ascensor a velocidad rápida y lenta, así como la intensidad calculada debido al rozamiento viscoso. Aplicando la fórmula [6] se obtiene la intensidad usada únicamente en la aceleración (verde) a partir de dos recorridos a 1m/s y 0.15m/s. La relación de esta intensidad y la aceleración medida da como resultado la masa inercial del ascensor. Aplicando [3] se obtiene la inercia y usando [2] se obtiene la ganancia de velocidad Kpv.

Es necesario una estimación inicial de la inercia del ascensor para que funcione el control de velocidad. Esta estimación se basa en la Q, carga máxima de la cabina. Ese valor es suficiente para poder establecer un valor inicial de Kpv de forma automática.

Este autoajuste elimina la necesidad de modificar los valores de ajustes de velocidad para cada instalación por parte del técnico. En todo caso, siguen habilitados los parámetros de control de velocidad para que el cliente los modifique en caso de necesidad. En definitiva, un mismo juego de parámetros de velocidad para dos máquinas iguales, pero con distintas masas de cabinas implicará un comportamiento dinámico diferente. Para alcanzar un confort óptimo en cada una de las instalaciones se calcula una ganancia de velocidad en función de todos los elementos de esa instalación.

Ajuste del filtro antirresonancia

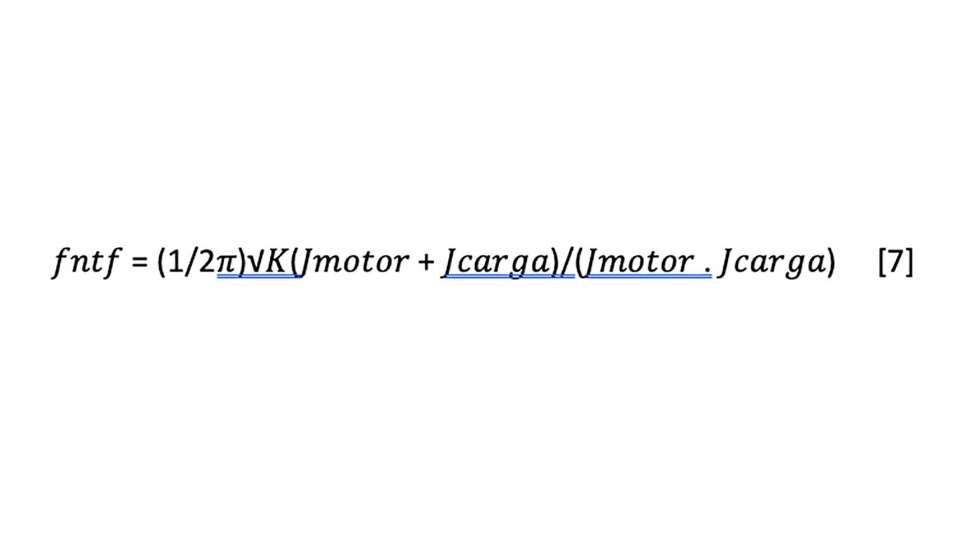

Una de las principales causas de las vibraciones en un ascensor es el efecto de la resonancia mecánica. El conjunto motor más carga se puede modelar como un sistema de masas acopladas mediante un eje con una constante de rigidez ??. Analíticamente se puede llegar a determinar la frecuencia natural de torsión [Drury-2001][7] si se conocen los valores de las masas en movimiento de la instalación y la constante de rigidez del eje del rotor. Determinar cada uno de estos valores por separado resulta muy difícil en la práctica. El conocimiento de esta frecuencia permite diseñar un filtro en el lazo de control de intensidad, denominado filtro antirresonancia, que evite la aparición de vibraciones debido a este efecto. No obstante, se puede salvar esta dificultad midiendo de forma directa la frecuencia de resonancia como se describe a continuación.

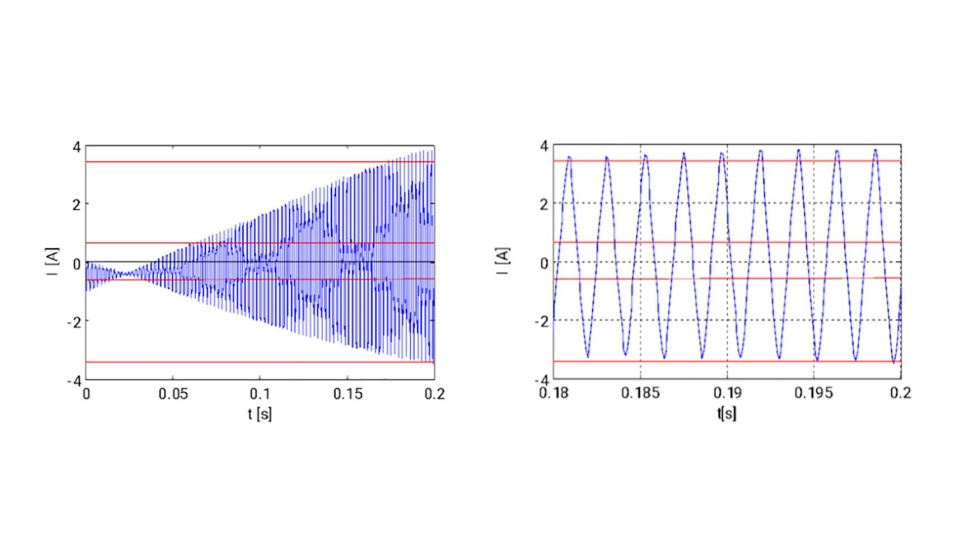

Se determina esta frecuencia de resonancia de forma experimental. El método empleado consiste en llevar al ascensor a un estado de vibración causado por la resonancia mecánica. Primero se deshabilita el filtro antirresonancia y se aumenta la ganancia de velocidad Kpv. Como consecuencia se producen una serie de vibraciones que son el resultado de aplicar un par motor en ambos sentidos a la frecuencia de resonancia. Por medio de la lectura de la intensidad, que es directamente proporcional al par, se puede obtener esta frecuencia. En la Fig 11. se muestra la forma de onda de la intensidad de una de las fases del motor durante el ajuste.

Durante la ejecución del algoritmo el freno de motor debe estar energizado, ya que influye en la frecuencia natural detectada. Un tratamiento de la señal de la intensidad es necesario, ya que el ajuste en situación normal se ejecuta con carga desequilibrada suspendida. Un algoritmo de paso por cero determina esta frecuencia.

Poder fijar una frecuencia de corte del filtro antirresonancia para cada instalación permite que el ancho de banda del sistema sea mayor. En otras palabras, se consigue una respuesta del sistema más rápida que si se impusiera una única frecuencia de corte para todas las instalaciones.

En las modernizaciones nos enfrentamos a una gran diversidad de motores con diferentes constantes de rigidez y masas en movimiento que resuenan a diferentes frecuencias y pueden provocar vibraciones. Este autoajuste permite identificar estas vibraciones y eliminarlas.

Conclusiones

Los autoajustes que han sido expuestos en esta ponencia se han desarrollado con éxito en MP Ascensores y están incluidos en la versión software de los variadores de frecuencia desde hace más de un año. Están integrados en los módulos de las herramientas de software que guían la fase de montaje y puesta en marcha. Los ajustes integran el algoritmo de poletuning estático, la sintonización automática de los parámetros de los lazos de control de intensidad y de velocidad, así como los filtros para evitar resonancias mecánicas. Todos ellos garantizan el buen funcionamiento del producto con alimentación trifásica y monofásico.

Referencias

[Yu-seok-2003] Y. Jeong, R. D. Lorenz, T. M. Jahns and S. Sul, “Initial rotor position estimation of an interior permanent magnet synchronous machine using carrier-frequency injection methods, ” Electric Machines and Drives Conference, 2003

[Stefan, O.-1996] S. Ostlund and M. Brokemper, “Sensorless rotor-position detection from zero to rated speed for an integrated PM synchronous motor drive, ” in IEEE Transactions on Industry Applications, vol. 32, no. 5, pp. 1158-1165, Sep/Oct 1996.

[I.Yu.K-2017] I. Y. Krasnov et al., “Sensorless determination of initial position of the rotor of permanent- magnet synchronous motor of the gearless elevator hoist, ” 2017 International Siberian Conference on Control and Communications (SIBCON), Astana, 2017, pp. 1-5

[Peter B.-1997] Peter B. Schmidt; “Initial Rotor Angle Detection Of A Non-Salient Pole Permanent Magnet Synchronous Machine”; IEEE Industry Applications Society Annual Meeting New Orleans, Louisiana, October 5-9, 1997

[Drury-2001] Drury, B. (2001). Control techniques drives and controls handbook (No. 35). IET.