Validación funcional de componentes de ascensor

La validación funcional de componentes de ascensor es una herramienta fundamental tanto en la fase de desarrollo de producto –en la que, a través de los resultados, se puede evaluar el comportamiento y optimizar el diseño del componente–, como en la de certificación u homologación –en la que, mediante las pruebas realizadas, se demuestra el cumplimiento de los requisitos definidos en las distintas normativas de aplicación–. El objetivo de este artículo es destacar aquellos aspectos prácticos y de interpretación que desde la experiencia de un laboratorio acreditado como es el del Instituto Tecnológico de Aragón, se han ido identificando y trasladando a procedimientos operativos para garantizar la calidad y representatividad de los ensayos realizados.

Por sus diferentes particularidades, se distingue entre ensayos normativos, de aplicación en las fases inmediatamente previas a la puesta en mercado y ensayos no normalizados de aplicación principal en la fase de diseño y desarrollo de producto.

Ensayos normalizados

Dentro de los ensayos normalizados nos podemos encontrar aquellos cuyos requisitos vienen definidos por la normativa vigente, pero que no requieren examen de tipo sino simplemente una verificación del cumplimiento de dichos requisitos. Los componentes del ascensor sobre los que aplican son muy variados y sus requisitos pueden estar definidos bien dentro de la serie de la EN-81 (-20, -50, -21……) o tener una norma específica de aplicación para dicho componente. Por otro lado, también están aquellos ensayos sobre componentes de seguridad definidos por la directiva de ascensores y que por su importancia necesitan superar unos ensayos dentro de un proceso de evaluación de la conformidad.

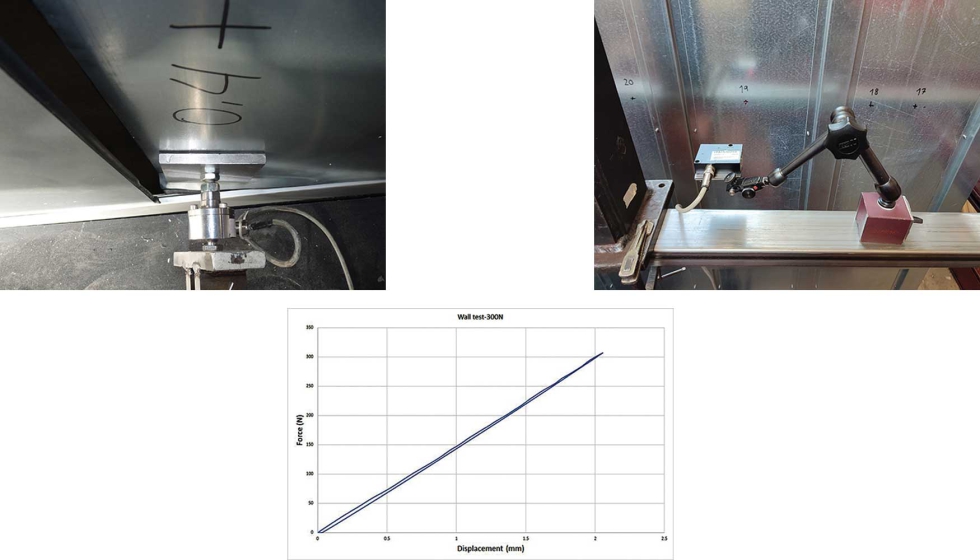

Elementos estructurales de cabina. Paredes

El elemento crítico en la verificación de la resistencia de paredes de cabina es su rigidez, ya que estas deben de tener una resistencia mecánica suficiente para resistir los esfuerzos habituales y los menos habituales (acuñamientos, caídas a puffer, etc….).

Dos tipos de ensayo se realizan para verificar el cumplimiento de los requisitos:

- Ejercer una fuerza puntual de dentro hacia fuera de 300N en 5cm² sin deformaciones permanentes superiores a 1mm ni deformaciones elásticas superiores a 15mm y,

- ejercer una carga uniformemente distribuida de 1000N en 100cm² sin deformaciones permanentes superiores a 1mm.

Esto implica seleccionar adecuadamente el/los puntos de aplicación de las cargas, poniendo especial atención a los puntos más débiles de las paredes (unión entre paños, zonas sin refuerzos) y realizar una sensorización tanto de la carga aplicada como de la deformación obtenida en cada punto. Un punto importante a medir es la zona de pared próxima a la guía, ya que, si durante el ensayo hay contacto entre ambas, los datos de deformación no son válidos y no se cumplirían los requisitos.

A la hora de hacer los ensayos en las paredes es importante que todos los elementos que aportan rigidez a las paredes (suelos, techo, refuerzos, etc…) estén montados ya que la diferencia en los resultados puede ser considerable.

Consideración aparte merecen las verificaciones a realizar sobre las paredes fabricadas en vidrio (panorámicos), en las que los criterios se basan en la capacidad de absorción de energía de impacto (mediante péndulo rígido y péndulo blando), también desde dentro hacia afuera. En estos casos es muy importante asegurarse que toda la energía de impacto sea absorbida por el cristal, por lo que es fundamental que el mismo esté sustentado por una estructura lo suficientemente rígida y que no absorba parte de la energía del impacto en deformarse.

Elementos estructurales de cabina. Barandillas

Las barandillas que se colocan en el techo para evitar caídas accidentales de las personas que puntualmente deben acceder a la parte superior de la cabina.

Los requisitos normativos sobre las mismas son además de los de diseño, estructurales ya que deben resistir una fuerza de 1000N horizontal y perpendicular en cualquier punto de la parte superior de la barandilla con una deformación elástica máxima de 50mm. Esto implica realizar ensayos de carga en aquellos puntos de la barandilla que se consideren más desfavorables, generalmente en el centro de las mismas y también en los extremos, ya que puede haber holguras de montaje (en función del método de montaje y del tipo de barandilla) que añadan deformación al ensayo.

Es adecuado mantener la fuerza durante varios segundos para asegurar que la barandilla es capaz de retener la carga máxima sin continuar deformándose.

Aunque la normativa no lo refleja explícitamente, es conveniente realizar este mismo ensayo no sólo en la parte superior de la barandilla sino también en la barra intermedia

Elementos estructurales de cabina. Faldones

Los faldones tienen como función evitar la caída accidental de personas en el hueco del ascensor por debajo de la cabina, por lo que deben tener suficiente robustez para no deformarse ante cualquier imprevisto que provenga del exterior hacia el hueco.

Para ello debe ser capaz de soportar una fuerza de 300N en un área de 5cm² sin deformación permanente superior a 1mm ni deformación elástica superior a 35mm.

La zona de aplicación de carga debe ser la más inferior del faldón en su proyección vertical, en aquellos puntos que generen más momento respecto a las sujeciones y/o estén menos reforzados.

Es conveniente aislar la deformación del faldón respecto a lo que se pueda deformar/desplazar la pisadera o el suelo de cabina, por lo que es un elemento que conviene ensayar aislado y fijado a una estructura rígida.

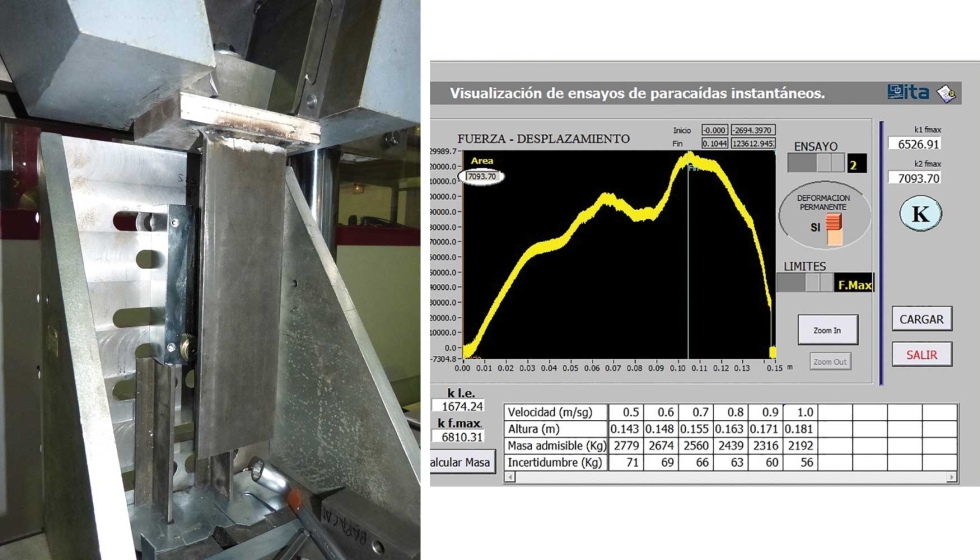

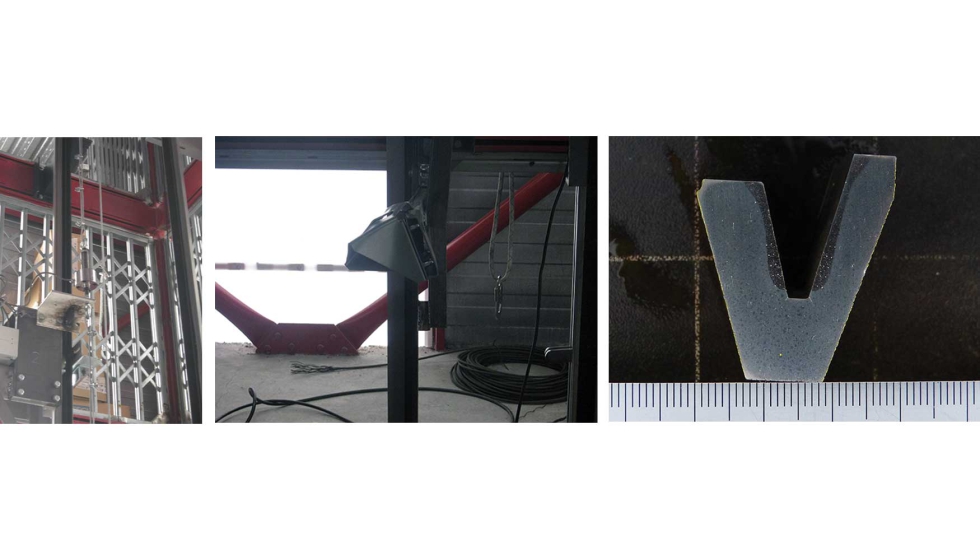

Componentes de seguridad. Paracaídas instantáneos

Los paracaídas instantáneos son aquellos que se montan en ascensores para velocidades por debajo de 0,63m/s. La mayoría de los instantáneos que hay en el mercado son bloques de acero con una rampa con pendiente controlada que se mueven sobre las guías, hasta que un rodillo comandado por la timonería se mueve colocándose entre la guía y el bloque por la rampa, produciéndose el frenado por deformación del bloque.

El ensayo de certificación consiste en simular la actuación real en una prensa de ensayos controlada para determinar la cantidad de energía que el conjunto de los dos paracaídas es capaz de absorber. Es necesario poder registrar y graficar temporalmente los datos de fuerza-desplazamiento mediante sensores de fuerza y posición, ya que la energía absorbida viene definida como el área bajo la curva generada durante el ensayo. Dicho ensayo concluye habitualmente (aunque la normativa da otras opciones ya que pueden existir diversos modelos de paracaídas) cuando se rebasa el límite elástico o cuando se alcanza una fuerza máxima. Es por ello que para asegurar que la curva alcanza un valor de fuerza máxima es conveniente que el paracaídas esté diseñado con una doble pendiente que asegure un incremento de carga en la última fase de deformación.

Al no poder guiar externamente el rodillo (como en una instalación real) es fundamental su correcto posicionamiento y su alineación con la guía para evitar que durante el ensayo no escape de la rampa y deforme el tramo de guía, ya que el ensayo no sería válido.

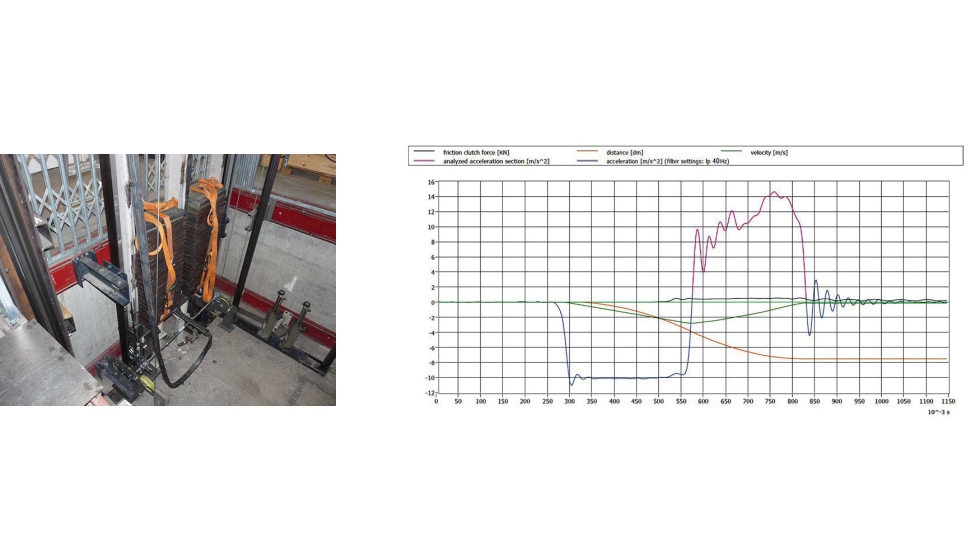

Componentes de seguridad. Paracaídas progresivos

Los paracaídas progresivos son aquellos que se utilizan para velocidades por encima de 0,63m/s y cuya deceleración promedio durante la frenada debe estar comprendida entre 0,2 y 1g. Este requisito, fundamental para asegurar la integridad de los pasajeros durante un frenado de emergencia a velocidades altas, implica que el diseño del paracaídas sea completamente diferente al instantáneo y por lo tanto su procedimiento de ensayo también.

En el caso de progresivos, es necesario replicar una instalación real con una tramada de guías sobre las que circule un chasis que simule la cabina con su carga correspondiente y con los paracaídas instalados. Esto implica que la instalación debe ser minuciosa y precisa teniendo especial consideración en los siguientes aspectos:

- Instalación de guías soportadas de una forma rígida y uniforme en todos los tramos, puesto que lo que interesa es que sea el paracaídas el que se absorba toda la energía y que dicha energía no se utilice deformando las guías.

- Alineación de las guías y distancia entre-guías: para que el deslizamiento del chasis sobre las guías sea adecuado.

- Ajuste de deslizaderas: con el fin de que las holguras entre las guías y las deslizaderas sea lo suficiente para un deslizamiento óptimo pero no demasiado, lo que podría dar problemas de salida de guías durante el frenado.

- Montaje de paracaídas y timonería: es fundamental que la sincronización entre los dos paracaídas sea lo más precisa posible, porque en caso contrario y dependiendo de la carga, se pueden generar movimientos inadecuados del chasis durante el frenado.

- Implementación de sistemas de seguridad: es necesario montar sistemas de seguridad adicionales para asegurar la integridad del conjunto, que puede ser desde un puffer de cabina hasta un doble sistema de paracaídas o incluso ambos, en función de la masa y la velocidad a frenar.

El ensayo consiste en realizar 4 frenadas de emergencia liberando la masa de ensayo en caída libre a la velocidad de disparo máxima para la que está diseñado el paracaídas. Se realizan ensayos diferentes en el caso de que el paracaídas se utilice para guía calibrada (A) o cepillada (B) puesto que hay diferencia de dureza y acabado entre los dos tipos de guía.

La monitorización del ensayo se realiza con un acelerómetro en cabina que nos da la medida directa de la deceleración durante la frenada y un sensor de desplazamiento continuo que nos da la posición de la misma en cada instante.

Al ser un ensayo dinámico, hay que tener en cuenta varios aspectos a considerar. Por un lado, las masas de ensayo deben estar firmemente sujetas para evitar un efecto “muelle” que altere la señal de aceleración. Por otro lado, al tratase de un impacto es conveniente adquirir a frecuencias de al menos 1kHz y filtrar los datos obtenidos para limpiar la señal y eliminar ruido. Un filtro paso bajo de unos 40Hz es suficiente para discriminar la señal que interesa graficar.

Componentes de seguridad. Limitadores de velocidad

El limitador de velocidad en una instalación de ascensor es el medio encargado de detectar la sobre velocidad y accionar los paracaídas de emergencia. Para los ensayos de certificación es requisito a cumplir que las velocidades de disparo estén dentro del rango declarado y además asegurar que la fuerza de tracción en el cable del limitador sea al menos de 300N o cualquier valor superior indicado por el fabricante.

Este último punto es bastante crítico, puesto que valores de fuerza por debajo de 300N podrían no ser suficientes para vencer la resistencia de la palanquería o timonería de accionamiento de los paracaídas. Pero también es muy importante el efecto contrario, ya que un valor de fuerza excesivamente alto puede generar tensiones muy elevadas tanto en el cable como en los soportes de las poleas o en la propia timonería.

Es por ello que aquellas instalaciones con una gran altura (lo que supone un peso propio del cable del limitador considerable al igual que el peso de la polea tensora) o/y con una combinación de tipo de cable/garganta de polea que puedan generar un coeficiente de rozamiento elevado deben de ser tenidos muy en cuenta y testados previamente para asegurar el correcto funcionamiento del sistema. Para ello, en una instalación se puede monitorizar mediante una célula de carga en el cable, la fuerza transmitida al bloquear la polea a la velocidad de disparo del limitador de velocidad, lo que permite además obtener el valor del coeficiente de rozamiento entre polea/s y cable/s.

Este tipo de poleas de limitadores de velocidad que sufren el rozamiento del cable durante el bloqueo, presentan por lo general un temple por inducción en la garganta de las misma para soportar mejor la fricción. Otro ensayo adicional es la verificación del temple en cuanto a la dureza obtenida y la profundidad del mismo, lo cual se realiza mediante un revelado macrográfico y un ensayo de dureza de la zona templada.

Componentes de seguridad. Sistemas UCM (Uncontrolled Motion)

Los sistemas UCM son aquellos que se encargan de impedir o detener el movimiento no intencionado de la cabina más allá de la planta, con la puerta de piso no enclavada y la puerta de cabina abierta, como resultado del fallo de cualquier componente del que depende el movimiento seguro de la cabina.

Este tipo de sistemas, como medio de protección pueden someterse bien a un examen tipo si se considera el sistema completo o bien a exámenes de tipo individuales a los subsistemas de detección actuación y parada que lo conformen.

La normativa permite explícitamente el uso de los frenos de la máquina o en el caso de un ascensor hidráulico de dos válvulas en serie para frenar y parar el sistema ante estos movimientos incontrolados. En cualquier caso es necesario que exista un autocontrol de su correcto funcionamiento y verificarlo, por lo que se debe chequear el sistema de control de las armaduras de freno o de las válvulas, provocando fallos reales de comunicación entre estos elementos y el control, asegurando en cada caso que el ascensor queda parado e impide el arranque normal. En el caso de que existiera algún posible fallo que implique la activación de los frenos o de las válvulas con la cabina en movimiento, es necesario simularlo y determinar experimentalmente tanto las distancias de frenado (en las condiciones más desfavorables) como los tiempos de actuación que servirán para determinar que las distancias máximas alcanzadas no superan los indicados por la normativa.

Otro tipo de sistemas UCM que no empleen los elementos anteriores, deben igualmente ser chequeados para verificar tanto los tiempos de detección y activación como las distancias de frenado en las condiciones más desfavorables de peso, descompensación, velocidad o cualquier otro elemento que pueda generar una distancia añadida dentro de los parámetros normales de uso.

Para ello lo idóneo es ensayar el sistema o subsistemas en una instalación real o simplificada que permita modificar las condiciones de ensayo y monitorizada para obtener los tiempos, distancias y deceleraciones requeridas.

Componentes de seguridad. Sistemas Pessral

La introducción de los circuitos de seguridad PESSRAL (Programmable Electronic System in Safety Related Applications for Lifts) se está asentando en el sector a través de su implementación en diferentes funciones de seguridad del ascensor. Sus ventajas, frente a los dispositivos ‘tradicionales’ son muchas: desde su facilidad para ampliar o actualizar nuevas funcionalidades, eliminar componentes mecánicos –dejando mayor espacio en el hueco y reduciendo mantenimientos– a la posibilidad de estar continuamente monitorizados.

Así pues, este tipo de dispositivos electrónicos están concebidos para monitorizar, controlar y ser capaces de tomar decisiones relacionadas con la seguridad de las personas, por lo que la fiabilidad es una parte esencial que se debe chequear y certificar.

Según la normativa, sobre las tarjetas de circuitos impresos se deben realizar una serie de ensayos verificando que, durante y después de los mismos, no aparezca ninguna operación ni condición insegura:

- Ensayos de integridad mecánica, consistentes en realizar sobre la placa barridos de vibraciones y choques que simulan condiciones extremas a las que se pueden ver sometidos los circuitos, provocando el riesgo de rotura de los componentes y, por tanto, una situación insegura. Este tipo de ensayos se realizan en ITAInnova bajo acreditación ENAC.

- Ensayos de temperatura, en los que someten los circuitos a variaciones de temperatura que pueden llegar a inducir esfuerzos mecánicos que simulan ciertas condiciones de transporte o almacenamiento, y en los que hay que asegurar que el funcionamiento es correcto dentro de los límites de temperatura especificados.

- Análisis de fallos de los circuitos, en los que se debe validar la documentación suministrada por el fabricante y referida al análisis de fallos, conforme a los requerimientos normativos que apliquen.

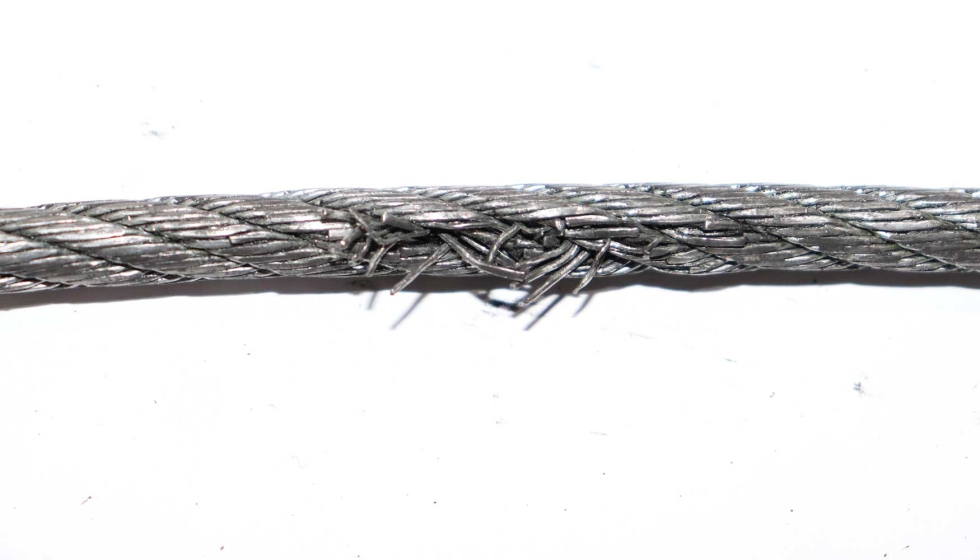

Medios de suspensión. Cables

Los cables de acero utilizados para la suspensión de los elementos del ascensor y que realizan la tracción por arrastre, son elementos con unos coeficientes de seguridad muy elevados dependientes del número de cables y en los que se limita las relaciones entre las distintas poleas y tambores y el diámetro primitivo del cable a un valor mayor o igual de 40. En estas condiciones y cumpliendo todos los requisitos en cuanto a la adherencia de las gargantas de las poleas, se asegura el buen funcionamiento de los cables en una instalación.

Mención aparte merecen aquellos cables que no cumplen dicha relación de 40 y que necesitan ensayos adicionales para verificar su funcionalidad. Para ello es necesario realizar ensayos de durabilidad en banco de pruebas o en instalación, que simulen las condiciones más extremas de los cables en cuanto a tensión soportada y número de flexiones para poder asegurar una vida útil antes del desgaste permitido por normativa (en cuanto a reducción de diámetro e hilos rotos).

Ensayos comparativos entre distintos fabricantes aportan mucha información en cuanto a las prestaciones de cada cable en una instalación determinada, pudiéndose evaluar en términos de durabilidad, confort (ruido y vibraciones generados en los trayectos), adherencia o resistencia mecánica.

Medios de suspensión. Cintas

Las cintas planas de goma reforzadas con hilos de acero son un sustituto cada vez más frecuente de los cables de acero tradicionales como medio de suspensión de la cabina-contrapeso del ascensor, por sus prestaciones en cuanto a menor desgaste de elementos, menor ruido, poleas más reducidas o mayor vida funcional.

Para poder poner una nueva cinta en el mercado, es necesario asegurar que cumple una serie de requisitos, tanto por lo que respecta a las propiedades para las que ha sido diseñada como, posteriormente, para asegurar que, funcionalmente, es apta en todas las condiciones de servicio a las que pueda verse sometida en su ciclo de vida real.

Respecto a la determinación de sus propiedades intrínsecas, puede ser necesario la realización de ensayos como:

- Determinación de la resistencia a tracción y elongamiento.

- Comportamiento a bajas o altas temperaturas o con humedad.

- Envejecimiento bajo determinadas condiciones de UV u otros agentes externos (corrosión, químicos, etc.).

- Caracterización del coeficiente de fricción.

Todas estas pruebas sirven al fabricante tanto para acreditar las características de las cintas como para definir, a partir de esas propiedades, los distintos escenarios en los que van a poder ser instaladas. En cualquier caso, es necesaria la realización de pruebas funcionales en instalación real para verificar el comportamiento de las cintas en distintas situaciones, principalmente:

- Deslizamiento/adherencia. Se debe asegurar en cualquier momento, independientemente del recorrido, la carga en cabina/contrapeso o las deceleraciones provocadas por cualquier parada de emergencia.

- Durabilidad/desgaste. Verificación del estado de las cintas (grietas, ondulaciones, hilos rotos, daños visibles en general) tras ensayos de funcionamiento en condiciones extremas de carga, velocidad o recorrido.

- Comportamiento de las fijaciones. Comprobación en todas las condiciones que son seguras y funcionales.

También es posible realizar otro tipo de mediciones en instalación, principalmente a nivel comparativo, como la medida del ruido producido por las cintas en contacto con las poleas o, incluso, la determinación del consumo que genera el motor del ascensor bajo distintas configuraciones de instalación.

Ensayos no normalizados

Cabina completa

Antes de la puesta en producción de una cabina es fundamental realizar una serie de pruebas en prototipo que permitan por un lado validar todos aquellos cálculos realizados durante la fase de diseño y por otro asegurar que en las condiciones más extremas de funcionamiento, la integridad y funcionalidad de la cabina es la adecuada.

Para ello la cabina se sensoriza con bandas extensométricas para la medida de las deformaciones/tensiones en régimen elástico en los puntos considerados más críticos en cada instante y con acelerómetros que cuantifiquen las deceleraciones en cada ensayo y por tanto los esfuerzos reales que sufre. Las pruebas realizadas sobre la cabina suelen ser aquellas que generan más esfuerzos y son los ensayos de caída libre con actuación de los paracaídas de emergencia y los ensayos de caída libre e impacto en puffer, ambos con cargas mayoradas y centradas o descentradas.

Tras los ensayos es conveniente revisar aquellas deformaciones plásticas, grietas, roturas o aflojamientos de elementos de unión en la estructura que sean indicativas de zonas más débiles y por tanto convenientes de reforzar.

Ante determinados diseños de cabina más complejos o que se alejan de lo estandarizado, otro tipo de ensayo que puede aportar información sobre la aptitud del diseño y la interacción de los distintos componentes de la cabina es el ensayo de fatiga simulando la entrada y salida de toda la carga de cabina en un solo punto crítico del suelo, lo que permite generar fallos por fatiga, ver la evolución de holguras y de desgastes, etc… información muy útil para la mejora del diseño o para determinar los puntos más críticos a controlar durante el funcionamiento de la cabina.

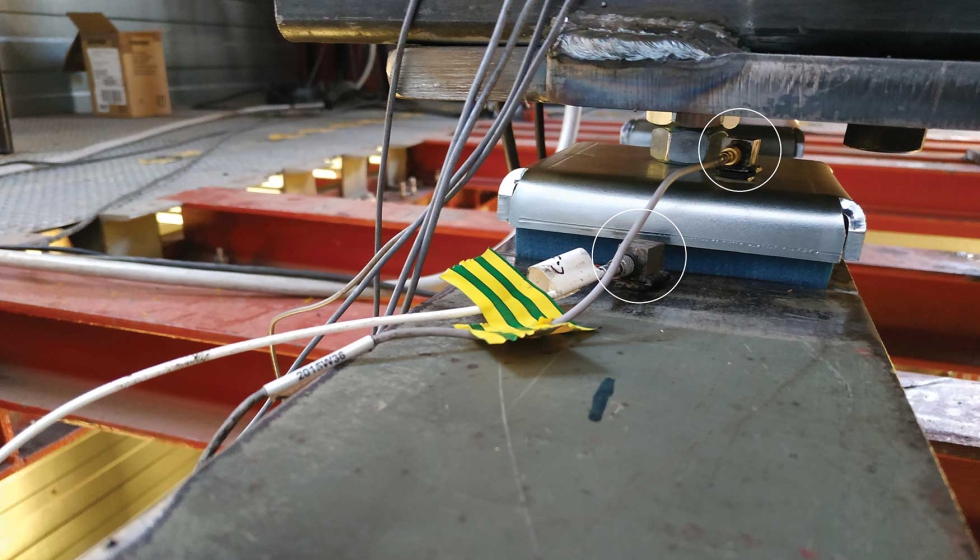

Bancada de máquina

Las bancadas que soportan las máquinas de los ascensores son elementos muy importantes a verificar en una instalación, tanto a nivel estructural ya que soportan y reparten el peso del ascensor como a nivel de transmisibilidad de vibraciones ya que son la interfaz entre la máquina del ascensor y la estructura del edificio.

Es determinante chequear el comportamiento de las bancadas en sus configuraciones más críticas en cuanto a distancias entre tiros de cables, distancias entre apoyos, cargas, posición de la máquina y en aquellos casos de funcionamiento con las condiciones más extremas, como son acuñamientos en subida y bajada, impacto contra puffers o actuaciones de emergencia del freno de máquina.

Estructuralmente se pueden chequear los puntos más críticos mediante bandas extensométricas y sensores de desplazamiento que nos sirvan para validar cálculos numéricos y conocer el comportamiento del sistema bajo las diferentes condiciones exigidas, pero también son pruebas muy útiles para verificar por ejemplo que la bancada no se desplaza de sus apoyos ante actuaciones de emergencia fuera del uso normal o que las deformaciones elásticas generadas no generan conflictos entre los diferentes componentes.

Otro punto importante a considerar es la transmisibilidad de vibraciones a la estructura que generan principalmente ruidos molestos en la instalación. Probar diferentes tipos de amortiguamiento para ver cuál se adapta mejor a la configuración de la bancada y la instalación sirve para mejorar el confort del sistema y para ello es necesario la medida de vibraciones con acelerómetros en las distintas zonas de apoyo, obteniendo valores de transmisibilidad que nos da información tanto para seleccionar la amortiguación más adecuada como para ver si en todos los apoyos se genera el mismo nivel de vibración.

Figura 9. Acelerómetros para medida de transmisibilidad.

Conclusiones

La realización de ensayos experimentales sobre componentes o sistemas del ascensor es una herramienta tremendamente útil que permite conocer su comportamiento real bajo condiciones de uso normal o excepcional y por lo tanto validar o incluso certificar su correcta funcionalidad.

Desde el punto de vista de un laboratorio, lo fundamental es conocer los requerimientos que se le exige al componente en cuestión para poder desarrollar el procedimiento de ensayo más adecuado que reproduzca su funcionamiento real, bien basado en la normativa de aplicación correspondiente o bien en los requisitos o necesidades definidas por la empresa, el organismo de control o la industria.

La identificación de las condiciones de contorno que aplican en cada caso y que pueden afectar a los resultados, la selección del tipo de sensor adecuado para medir la variable requerida que dependerá del tipo y de la precisión de la medida a realizar, el tratamiento de las señales y de los datos adquiridos para conseguir una medida estable y sobre todo la interpretación de los resultados obtenidos, son aquellos puntos clave en los que un laboratorio es capaz de aportar un valor añadido significativo.

BIBLIOGRAFÍA

EN 81-20:2020 Reglas de seguridad para la construcción e instalación de ascensores. Ascensores para el transporte de personas y cargas. Parte 20: Ascensores para personas y personas y cargas.

EN 81-50:2020 Reglas de seguridad para la construcción e instalación de ascensores. Exámenes y ensayos. Parte 50: Reglas de diseño, cálculos, exámenes y ensayos de componentes de ascensor.