Geometrías de lo imposible

Ricardo Sáiz Mauleón, Comunicación Aidimme

26/05/2025Informe del sector de la impresión 3D / fabricación aditiva 2025

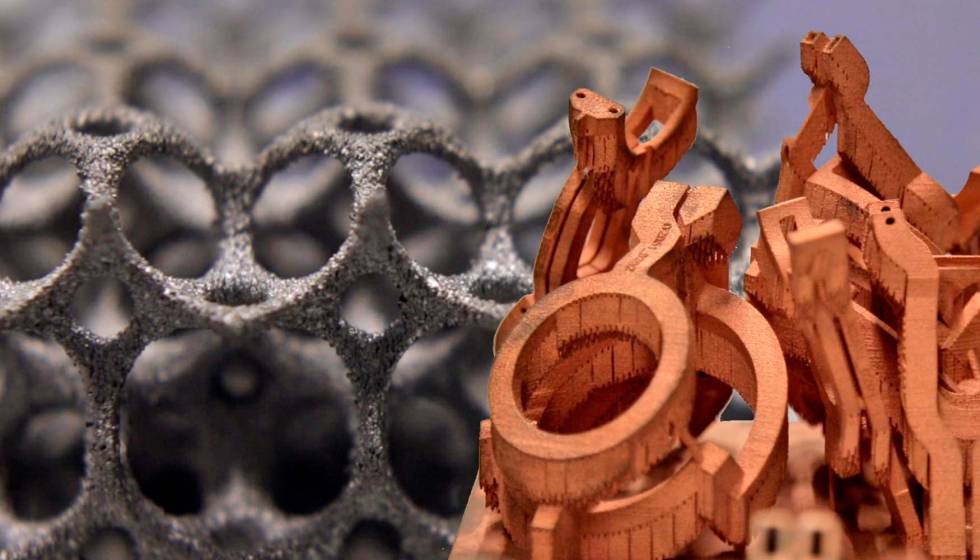

Las actuales tecnologías de fabricación aditiva permiten progresivamente el impulso de los nuevos procesos de fabricación en el marco de la incesante revolución industrial que, a su vez, retroalimentan mejoras técnicas, de materiales y procesos de la impresión 3D.

Como si de los espectaculares ejercicios de contorsionismo se tratase, que provocan estremecimiento y conmoción en el observador por sus formas imposibles en el cuerpo humano, la impresión 3D es, en esencia aristotélica, la geometría de lo imposible.

Innovación aditiva

Retomando el comentario anterior sobre las investigaciones y desarrollos de las ya multitudinarias empresas y centros de investigación que trabajan en fabricación aditiva, la particular apuesta del Instituto Tecnológico Aidimme se remonta a los últimos años del siglo pasado, cuando inició sus actividades en el apasionante universo de la adición de capas.

Como en todo proceso industrial, la reducción de costes es una constante, y la reutilización de materiales un reto para la fabricación aditiva, especialmente en piezas metálicas, que suponen un encarecimiento del producto final frente a los polímeros.

Del cobre

Específicamente sobre este caso, el centro viene investigando las variables que afectan a los fenómenos de fragilidad en piezas fabricadas con tecnologías basadas en lecho de polvo metálico y de poliamida fina, como en la iniciativa Gamma, que ha logrado una metodología para minimizar estos efectos y permitir cierta circularidad.

Del mismo modo, el proyecto GreenLaser, actualmente en desarrollo, acaba de fabricar las primeras piezas de cobre puro reciclado mediante PDF-LB/M (láser verde) que serán sometidas a los ensayos pertinentes que determinen su nivel de calidad.

Utilizando polvo estándar de cobre para esta tecnología se ha conseguido mejorar el proceso con el polvo de fabricación reutilizado, con valores por debajo de 276 ppm (partes por millón) de O2 (oxígeno) y en piezas fabricadas por debajo de 148 ppm de O2, y una conductividad mayor al 90% IACS (International Annealed Copper Standard).

Es un reto fabricar piezas de cobre puro con PBF-LB/M, la tecnología más usada, ya que normalmente emplea un láser infrarrojo con una longitud de onda superior a 1.000 nm (nanómetros) que dificulta la adecuada absorción de energía por el cobre a estas longitudes de onda tan altas.

La incorporación de un láser verde es una alternativa de futuro para el cobre al disminuir la reflectancia, y aporta un recurso para procesar materiales que hasta ahora no se utilizaban en PBF-LB/M, generando nuevas oportunidades en sectores como el automotriz, el eléctrico, o el térmico, entre otros.

Del titanio

Otro de los magnos materiales sobre el que GreenLaser también va a investigar es el titanio.

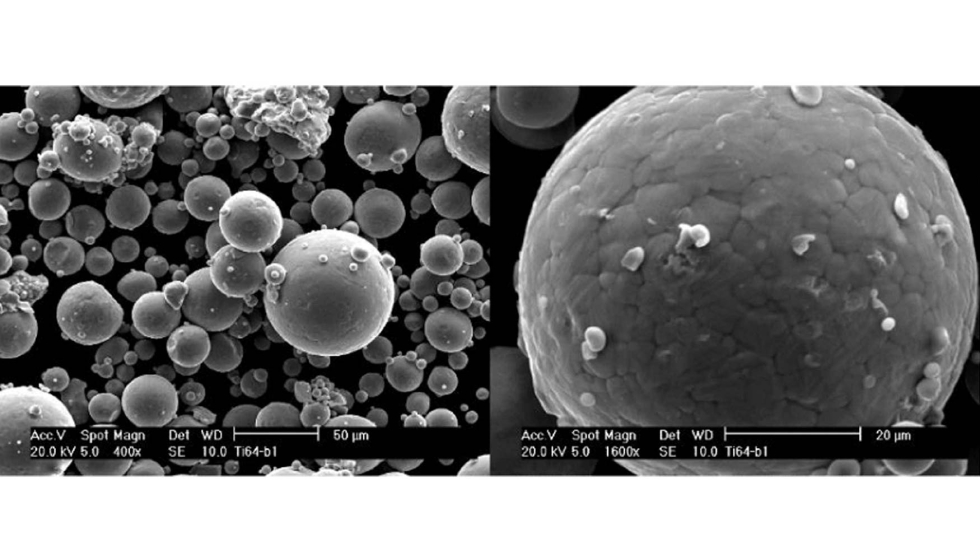

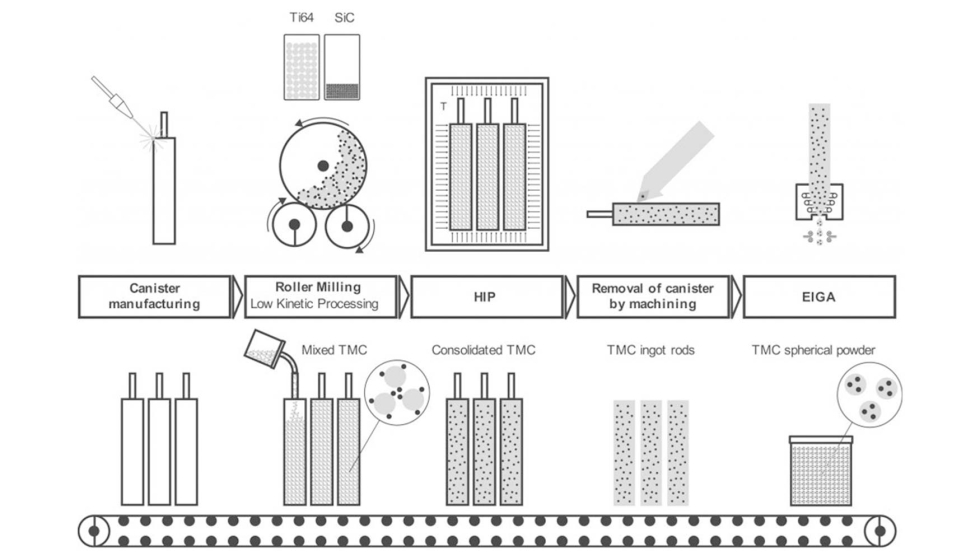

En esta área, un reciente estudio coparticipado por especialistas del Instituto y un equipo internacional* aporta un nuevo método para fabricar partículas de polvo reforzadas para la tecnología PBF que implica dispersar y disolver nanopartículas de refuerzo a una matriz de Ti-6Al-4V con nanopartículas de SiC como complemento para desarrollar un nuevo compuesto de matriz de titanio (TMC).

Los métodos existentes para producir polvos de aleación de titanio reforzados con nanopartículas implican que el polvo sea una mezcla de dos componentes, la aleación de metal y la nanopartícula, mientras que el TMC se forma durante el procesamiento de PBF.

Este estudio presenta un nuevo método para fabricar partículas de polvo de PBF que evita la liberación de nanopartículas al hacerlas reaccionar con la matriz metálica durante el proceso, logrando un material compuesto en lugar de una mezcla, evitando así los riesgos inherentes a la liberación de nanopartículas en el proceso y manipulación para la salud y el medio ambiente.

En definitiva, se ha diseñado un composite de matriz de titanio (TMC) y un proceso para producir este material en formato polvo para ser utilizado como materia prima en tecnologías de fabricación aditiva basadas en la fusión de lechos de polvo mediante haz de electrones (PBF-EB/M) y láser (PBF-LB/M).

Aidimme continúa así aplicando su experiencia e investigaciones a las distintas tecnologías del mercado con múltiples variables de proceso, y desarrollando formulación de materiales para la obtención de los mejores resultados en la fabricación de piezas para sectores como el aeronáutico y aeroespacial, automoción, ferroviario, marítimo, o el médico, entre otros como la construcción, y con iniciativas de I+D en curso como Madison, Atila, Metalic o Autocon, y cuyos resultados permiten avanzar a las empresas para incrementar su competitividad y fortalecer el tejido productivo.

Ricardo Sáiz Mauleón, periodista.

Entidades que han participado en el estudio: Aidimme; APR srl; Ceit-BRTA; Eckart TLS GmbH; Instituto de Reconocimiento Molecular / Institute of Design and Manufacturing (Universitat Politècnica de Valencia); ZOZ GmbH; y TWI Technology Centre Yorkshire.