Tecnologías y materiales pioneros que revolucionarán la industria aeronáutica

Una de las líneas principales de investigación y desarrollo en el centro tecnológico Aitiip ha sido la mejora de materiales termoplásticos para aplicaciones industriales. Estas mejoras están basadas en materiales con mayores prestaciones y menor peso, por lo que uno de los sectores con mayos interés ha sido el sector aeronáutico, donde la reducción del peso es y ha sido un caballo de batalla del sector. En este sentido, los materiales termoplásticos y la mejora de los procesos de transformación relacionados van a revolucionar la industria aeronáutica. El objetivo de Aitiip desde su fundación ha sido la generación y transferencia de conocimientos y tecnologías mediante una estrecha colaboración con la industria de la aviación española y europea, para hacer de ella una industria más sostenible y competitiva. Para ello, el centro tecnológico asienta sus líneas de investigación en potenciar, como vectores estratégicos, la sostenibilidad y la digitalización; dos factores que favorecerán indiscutiblemente a la industria en su transición hacia el futuro.

Estas bases están plenamente alineadas con las políticas actuales en materia de desarrollo sostenible, cuyo objetivo principal no es sino reformular los procesos industriales – en especial, los aeronáuticos- desde la práctica de la economía circular y la mejora de la eficiencia de los procesos de fabricación relacionados manteniendo los requerimientos del sector. En este sentido Aitiip ha sellado con firmeza su compromiso por transformar la industria coordinando tres proyectos europeos, dentro del programa Clean Sky2, vinculados a este nuevo concepto de transición hacía una aviación sostenible y participando como socio en otros dos. Con ellos, Aitiip busca alcanzar la excelencia, desarrollando avances en tecnologías de materiales y procesos de fabricación pioneros que puedan aplicarse directamente en la fabricación de las aeronaves del futuro y asegurar la sostenibilidad de un sector afectado gravemente por la pandemia actual.

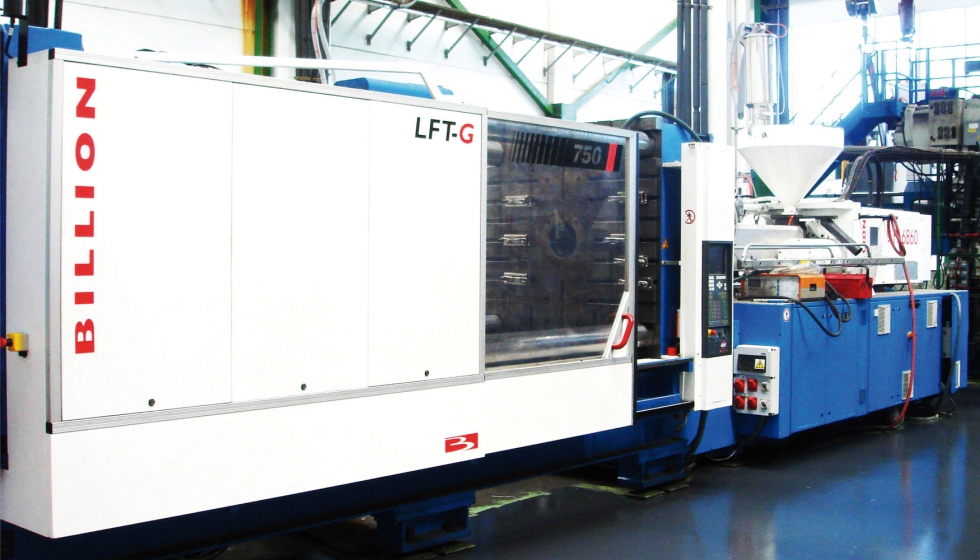

Máquina de inyección Billion 750 LFTG.

Aitiip pone al servicio del sector sus capacidades y experiencia en tecnologías y procesos de inyección de polímeros para desarrollar componentes sostenibles para la industria aeronáutica. En este marco, Aitiip lidera el proyecto INN-PAEK (H2020-CS2-CFP11-2020-01 nº 101007865), cuyo objetivo es sustituir el material usado para la fabricación de turbinas (metal) por termoplástico reciclable. Esta sustancial modificación, y su consiguiente cambio en el proceso de producción, permitirá lograr una fabricación más rápida, barata, sostenible y eficiente.

Alineado con este objetivo, Aitiip está desarrollando nuevas metodologías de procesos de inyección dedicadas a la fabricación de piezas de geometrías complejas mediante procesos sencillos y de bajo coste. Las ventajas del proceso de transformación validadas en el marco del proyecto INN-PAEK no se limitan exclusivamente a la producción, sino que también tendrán un impacto significativo a escala medio ambiental, gracias a las ventajas de las propiedades de los nuevos materiales termoplásticos. Con ello, se reducirá el peso de la pieza y, también, se reducirá la energía necesaria para su producción, lo que mejorará la sostenibilidad de la aeronave a lo largo de todo su ciclo de vida: desde la fabricación, hasta el fin de vida.

Máquina de inyeccion MSK 3000.

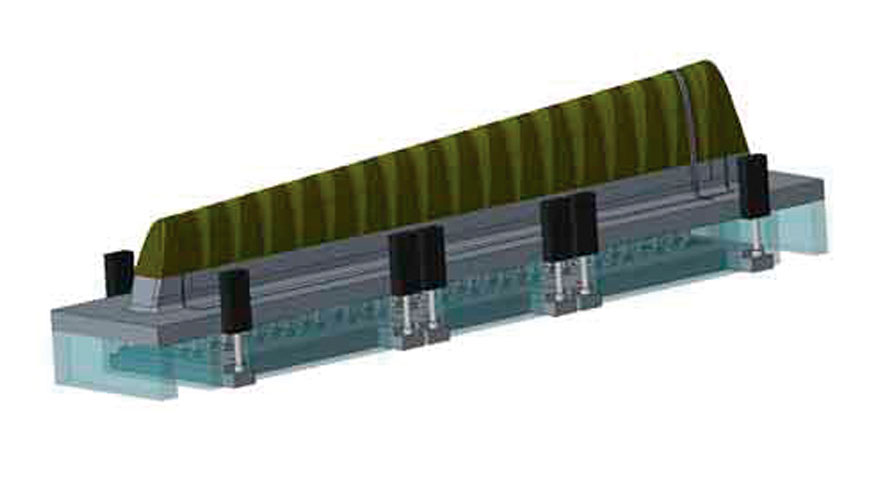

Otra de las iniciativas en la que está trabajando Aitiip con materiales termoplásticos reforzados con fibra de carbono para la reducción de peso de la aeronave es el proyecto europeo INNOTOOL (H2020-CS2-CFP10-2019-01 nº 886491). En él, Aitiip está diseñando y fabricando varios utillajes que permitirán realizar un proceso de conformado en prensa caliente en solo unos minutos, acelerando así el proceso de fabricación. Este no es el único punto innovador del proyecto, sino que también se pretende monitorizar el proceso en sí mismo, llegando a controlar las propiedades y calidad de la pieza final. Con estas mejoras del proceso de fabricación de conformado se quiere alcanzar la optimización de los recursos empleados en la fabricación de las piezas. Además, otro de los objetivos de este proyecto será el perfeccionamiento de recursos en la fabricación de utillajes, los cuales se van a producir combinando métodos de mecanizado convencional y fabricación aditiva, permitiendo lograr así una personalización del utillaje final mientras se ahorra tiempo y material.

Otra de las iniciativas en la que está trabajando Aitiip con materiales termoplásticos reforzados con fibra de carbono para la reducción de peso de la aeronave.

En definitiva, Aitiip está trabajando intensamente en los proyectos anteriormente mencionados con el objetivo de facilitar la sostenibilidad del sector aeronáutico, mejorar la eficiencia en el uso de materiales más ligeros (cambio de metales a materiales termoplásticos, rebajando el peso de la aeronave y reduciendo el consumo), y adoptar métodos de fabricación mucho más eficientes que los actuales (reduciendo los costes de fabricación).

En el caso de que los nuevos materiales termoplásticos no cumplan con las prestaciones necesarias, se trabaja en el uso de otra familia de materiales: los termoestables. En esta línea, Aitiip, coordina otros proyectos adscritos al programa europeo Clean-Sky 2 JU, mediante los cuales colabora con la industria aeronáutica en su transición hacia materiales más sostenibles y ligeros en piezas que acogen requerimientos mecánicos elevados. Es el caso del proyecto HERON (H2020-CS2-CFP08-2018-01 nº 831751), mediante el que se está desarrollando un conjunto de utillajes modulares que permitirán monitorizar el proceso de RTM (Resin Transfer Moulding) prácticamente en tiempo real. De este modo, se reducirán las emisiones de CO2, la energía consumida, el coste y el tiempo de fabricación del demostrador terrestre de una sección de un ala de avión. Uno de los objetivos del proyecto HERON es facilitar el acceso a la aeronáutica de la sociedad reduciendo el coste al mismo tiempo que reduce el impacto medioambiental de las aeronaves antes y durante el vuelo.

El entorno geográfico en el que se enmarca Aitiippermite sinergias entre el centro tecnológico y el aeropuerto de Teruel (PLATA). Esta colaboración está haciendo de Aragón un referente europeo en sistemas de desmantelamiento de aeronaves (al final de su vida útil). Precisamente, ambas entidades colaboran actualmente en varios proyectos aeronáuticos revolucionarios, centrados en el fin de vida y reciclaje de aviones mediante procesos innovadores: HELACS y BIZENTE.

Proyecto HERON.

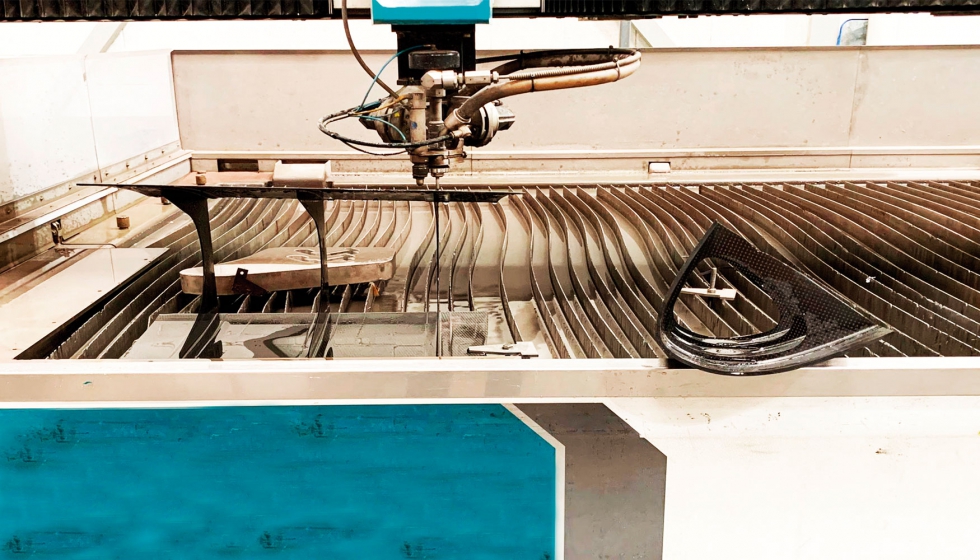

En el proyecto HELACS (H2020-CS2-CFP11-2020-01 nº 101007871), las actividades técnicas del centro tecnológico se focalizan en la separación y recuperación de piezas mediante tecnologías de corte por agua y pirólisis de los diferentes materiales para una posterior reutilización de dichas piezas. De forma paralela, en el proyecto BIZENTE (H2020-BBI-JTI-2019 nº 886567) se están desarrollando novedosos procesos bioquímicos y biológicos basados en la degradación enzimática de materiales compuestos para valorizar los elementos que los componen. Este modelo conseguirá convertir los materiales termoestables en sus precursores químicos, permitiendo la reutilización de los materiales en nuevas cadenas de valor para la fabricación de elementos válidos para aplicaciones aeronáuticas y otros sectores tecnológicos.

Con las iniciativas presentadas y en el marco de todos estos proyectos en marcha, el centro tecnológico Aitiip trabaja simbióticamente con la industria aeronáutica en el desarrollo de la próxima generación de aeronaves, que incorporarán estos innovadores procesos de transformación de plásticos y nuevos materiales intrínsecamente reciclables. Los aviones del futuro serán mucho más sostenibles, ligeros y menos contaminantes.