Láser en automoción: procesos en la frontera

En la industria de la automoción, el láser lleva décadas siendo empleado en operaciones de corte, soldadura o brazing. Sin embargo, en los últimos años, su uso se está extendiendo cada vez más a otras aplicaciones debido a la flexibilidad y control que permite. Aplicaciones que van desde equipos de metrología, hasta equipos orientados al procesado de materiales, tratamientos superficiales o incluso operaciones de marcado y eliminación selectiva de material.

El láser es una tecnología con un amplio campo de aplicación y un futuro prometedor. Actualmente, la industria de automoción presenta dos grandes retos: la fabricación eficiente y la personalización dentro de una misma línea de producción. Debido a las cada vez más restrictivas normas medioambientales, existe una necesidad de fabricar coches, y especialmente, carrocerías o estructuras Body-In-White (BIW) cada vez más ligeras. Ello implica el uso de materiales ligeros sin pérdida de resistencia global, lo que a su vez supone la combinación de aceros de alta o ultra-alta resistencia con otros aceros, aleaciones de aluminio o incluso materiales termoplásticos o compuestos. Este tipo de combinaciones hace que las tradicionales soldaduras por puntos o técnicas de corte de chapa no sean viables en todos los casos y sea preciso desarrollar nuevas técnicas, en las que el láser proporciona la solución en muchos casos. En función de la aplicación, los láseres empleados pueden ser de estado sólido, gaseoso o de semiconductor, pueden trabajar en régimen continuo o pulsado y presentan una longitud de onda que varía de unos a otros, característica directamente relacionada con la absortividad del material [1]

Corte de chapa de ultra-alto límite elástico

El corte por láser es un proceso conocido hace décadas, pero no ha sido hasta la evolución de las fuentes láser y la introducción de las fuentes de estado sólido de alta potencia cuando finalmente ha evolucionado hacia el corte de geometrías 3D con 5 ejes, gracias a la posibilidad de guiado del haz por fibra óptica, a diferencia de lo que ocurría con los primeros equipos de CO2, que son guiados mediante espejos y generalmente limitados a una cinemática de tres ejes XYZ.

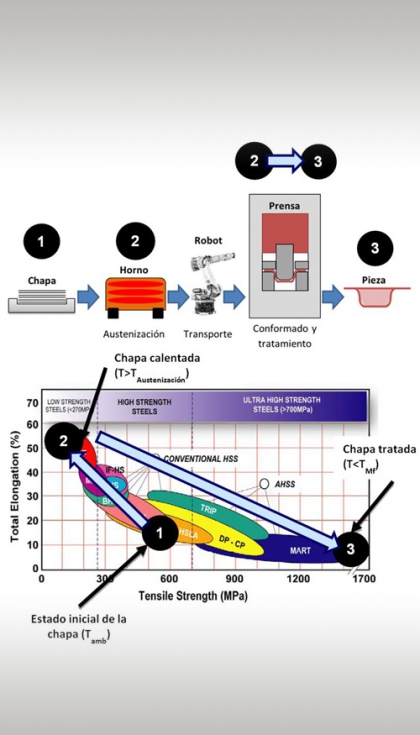

En paralelo a este progreso de las máquinas de corte por láser, se han desarrollado nuevas tecnologías y materiales para la fabricación de componentes de carrocería y chasis de los automóviles; en concreto, los aceros de alta y ultra-alta resistencia (AHSS y UHSS), que han de ser conformados en caliente.

Esta técnica, empleada ya desde hace años en componentes estructurales de automóviles, se basa fundamentalmente en deformar una chapa de material fácilmente tratable (fundamentalmente aceros al boro), la cual ha sido previamente calentada en un horno. El resultado es que se obtiene una doble ventaja:

- Al calentar el material se obtienen un aumento en la capacidad de deformación en comparación con aceros de alta resistencia, exigiendo menos esfuerzo en el conformado y adquiriendo la forma final en una única operación, a diferencia del conformado convencional que puede precisar varios pasos.

- La chapa conformada adquiere muy alta resistencia (llegándose a valores de limite elástico de más de 1.500 MPa) debido al tratamiento térmico que sufre en el proceso de estampación y rápido enfriamiento dentro de los útiles de conformado.

El empleo del conformado en caliente suscitó un enorme interés entre los fabricantes de vehículos debido a la posibilidad de obtener componentes más resistentes y/o de menor peso. Desde que esta tecnología comenzó a emplearse, se han fabricado diferentes componentes estructurales del chasis como es el caso del Pilar B, las barras de protección lateral y diferentes refuerzos del chasis y carrocería para lograr un habitáculo de alta resistencia sin penalización de peso. En la actualidad, las piezas fabricadas mediante estampación en caliente representan alrededor del 25% en peso del conjunto de chasis y carrocería del vehículo, pero algunos fabricantes estiman que puede crecer hasta un 45%.

En el corte de chapa de ultra-alto límite elástico conformada en caliente no es viable el uso de troqueles debido a la elevada dureza de la misma una vez enfriada y templada, por delante de otras tecnologías de corte, como el plasma o el chorro de agua, el láser es la solución más habitual por la precisión y calidad del corte. Sin embargo, un corte complejo en 3D exige el uso de una máquina adecuada, en ocasiones con recorridos de varios metros y con un cabezal birrotativo que permita guiar el láser manteniendo un ángulo de incidencia normal a la superficie. Además, el posicionamiento de la chapa resulta clave para mantener el gap correcto entre la propia chapa y la boquilla de corte, por lo que es necesario el uso de un utillaje adecuado para garantizar un posicionamiento correcto. La evolución del proceso de corte está permitiendo migrar a procesos de corte en serie, con velocidades muy altas y altos requisitos de automatización.

|

2005 |

Hoy |

|

|

Láser |

CO2 |

Disco o fibra |

|

Gas |

O2 |

N2 |

|

Material |

Acero <600 Mpa |

Acero >1.000 Mpa |

|

Geometria |

2D |

3D |

|

Series |

Cortas/Unitarias |

Medias/Largas |

|

Velocidades máquina |

<40 m/min |

175 m/min |

En un sector donde el aumento de la productividad es una necesidad constante, los tiempos de procesado de este tipo de soluciones, de varias decenas de segundos y que pueden estar incluso por encima de 1 minuto dependiendo de la complejidad, son un serio hándicap y existen continuos esfuerzos para su reducción. La solución más obvia, y la que actualmente es adoptada mayoritariamente, es la de disponer varias células de corte trabajando en paralelo, considerando que se trata de máquinas de elevada tecnología, el desembolso es notable y dicha disposición, además de ocupación en planta, se convierte en una inversión que suele alcanzar los varios millones de euros.

La solución más compleja pasar por reducir el tiempo de ciclo mediante el uso de máquinas evolucionadas. Esto implica normalmente el aumentar las prestaciones de los accionamientos y el uso de ejes rápidos redundantes, como los empleados en la Mitsubishi VZ10 Series 3D, donde los ejes del rotación del cabezal llegan a moverse a 360º/seg y dispone de un eje adicional en Z de corto recorrido y accionamiento electroestático.

Otro ejemplo es el sistema patentado Smart Approach de TRUMPF implementado en su serie TruLaser Cell 8030 (L60) que junto con los cambios introducidos a nivel de accionamientos, con una aceleración combinada cercana a los 2G, le ha permitido reducir los tiempos de procesado hasta en un 20% para una máquina que ya antes era líder del sector debido a su elevada productividad y la calidad de corte obtenida en comparación con sus competidores.

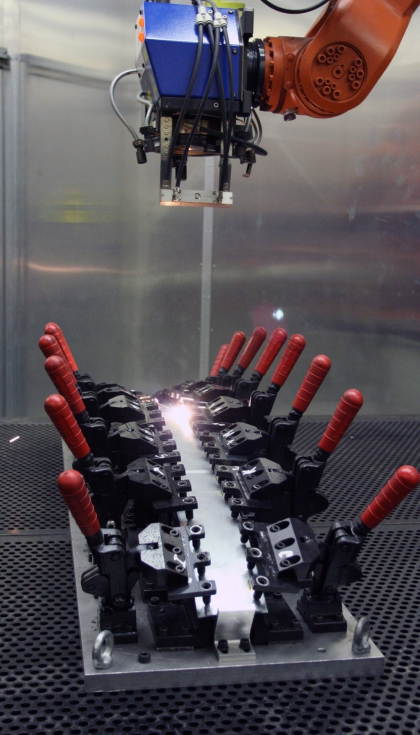

Soldadura remota: más productividad en la unión de piezas estampadas

Dentro de los procesos que emplean los fabricantes de automoción para unir las piezas estampadas, siempre ha destacado el proceso de soldadura robotizada y, en particular, la soldadura por puntos. Este tipo de soldadura se basa en emplear una garra de un robot para presionar dos piezas de chapa superpuestas y aplicar posteriormente una alta intensidad eléctrica. El resultado es que debido al calentamiento provocado por la corriente eléctrica se genera una fusión local que al enfriarse genera un punto de unión entre ambas chapas. Repitiendo el proceso decenas de veces, se puede unir el perímetro completo de una chapa contra otra. Así, es habitual que un automóvil requiera más de 5.000 puntos de soldadura y que el proceso necesite de diferentes estaciones y de un largo tiempo de puesta a punto para su realización. La soldadura por puntos presenta, además, una serie de desventajas en cuanto a calidad de soldadura y aspecto visual deficiente, que están provocando que los cordones de soldadura críticos o con especificaciones estéticas se realicen mediante soldadura láser.

Con el objetivo de sustituir parte de las soldaduras por puntos, se lleva desarrollando desde hace unos años el proceso conocido como soldadura remota o Remote Weding [2]. La soldadura remota consiste en emplear un escáner óptico (también conocido como galvanómetro) que es capaz de mover un láser a altísimas velocidades. Este escáner se sitúa a una distancia elevada de las piezas a unir, siendo esta distancia en ocasiones superior a los 500 mm. Una vez que se han dispuesto las piezas, se pueden realizar la soldadura completa en pocos segundos.

Como principales ventajas, la soldadura remota permite realizar uniones a una velocidad mayor que la soldadura por puntos, además de conseguir resultados de mayor calidad y la posibilidad de ‘dibujar’ cordones a medida en cada punto de soldadura. Por el contrario, presenta todavía una serie de problemas; en concreto, dado que no hay ninguna garra que sujeta las chapas a unir, es necesario disponer de un utillaje externo que presione las chapas y que garantice el contacto en las zonas de unión. Estos útiles pueden ser complejos de diseñar y además requieren de un tiempo de apertura, colocación de piezas y cierre. Por tanto, el tiempo total del proceso de soldadura remota debe calcularse incluyendo todo el ciclo completo de colocación de las piezas y extracción del ensamblaje.

La potencial aplicación de la soldadura remota es la unión de piezas que no pueden ser soldadas por puntos, ya bien sea por acceso o necesidades concretas, así como la soldadura de piezas que requieran unas características de unión especiales. Actualmente, se trata de un proceso que ya se está empleando por algunos fabricantes de automoción como Mercedes Benz y que está en continuo desarrollo para su implantación en nuevos modelos.

Uniones disimilares

La unión de materiales disimilares es actualmente uno de los principales focos de atención para la industria automotriz [3]; de hecho, en el congreso internacional ‘Joining in car body Engineering’, organizado por el Automotive Cricle anualmente, es uno de los principales temas recurrentes. Con el objetivo de reducir el peso global, se suelen combinar distintos materiales, ya bien sea aleaciones distintas del mismo material base o incluso uniones de materiales completamente distintos, como por ejemplo aleaciones metálicas de aluminio o acero con materiales compuestos de matriz epoxi. En el caso de distintas aleaciones del mismo material base, la tecnología láser, gracias a la posibilidad de concentrar una gran densidad de energía en un punto focal relativamente pequeño, es ideal para la unión de este tipo de componentes, limitando la formación de compuestos intermetálicos que afecten a la capacidad resistente global. Es habitual el uso de fuentes láser para soldaduras de aleaciones de aluminio por solape en estructuras BIW o la soldadura de distintas aleaciones de acero, con hilo de aporte, para la soldadura de conjuntos de engranajes del tren de potencia. Sin embargo, en uniones entre partes metálicas y polímeros, dicha unión directa no es viable y es necesario recurrir a otras técnicas, tales como el Self Pierce Riveting (SPR), el Flow Drill Screw (FDS) o Blind Riveting de BMW que buscan una unión mecánica mediante el plegado o remachado de las partes. Para la unión entre materiales compuestos y metálicos es habitual el uso de adhesivos 2K combinada con algún tipo de unión mecánica tipo remache. Sin embargo, tanto la complicación que presenta como el tiempo de curado necesario hace que no sea una técnica extendida en la fabricación masiva de vehículos y sea una técnica reservada a las producciones artesanales de vehículos de altas prestaciones, donde el uso de materiales compuestos es extenso. La tecnología más novedosa en este tipo de uniones es el Resistance Spot Riveting o RSR de Arconic, que consiste en la inserción de un remache mediante una pinza de soldadura por puntos que funde los extremos del remache y logra una mayor integridad en la unión que una simple soldadura por puntos.

Una alternativa que está actualmente siendo estudiada es la unión de combinaciones de material metálico con materiales compuestos y termoplásticos mediante el uso de un haz láser. En este tipo de uniones, el haz láser es el encargado de calentar la zona de unión hasta alcanzar una temperatura suficientemente elevada que permita hacer fluir la resina matriz del material compuesto o el termoplástico. Gracias al calentamiento llevado a cabo desde la cara metálica, y ejerciendo presión sobre la unión, se consigue que el material fluya rellenando los huecos del material metálico previamente texturizado, y dando lugar a una sólida unión una vez el material se enfría [4]. A pesar de ser una técnica prometedora, a día de hoy sigue en fase de desarrollo principalmente debido a la necesidad de encontrar una técnica de texturizado efectiva y una combinación de parámetros de presión y temperatura adecuados a cada caso. En este sentido, se están llevando a cabo diversos esfuerzos de modelización por parte de Tecnalia que tienen como objetivo desarrollar una metodología adecuada para la simulación del proceso y determinar la trayectoria que ha de seguir el láser y la energía que se ha de suministrar con el objetivo de garantizar una correcta unión. El texturizado previo sobre la superficie metálica resulta clave y, nuevamente, la tecnología láser puede ser la solución, ya que permite la eliminación selectiva de material controlando la cantidad de material eliminado de modo preciso. En aplicaciones de texturizado, a diferencia de lo que sucede en corte y soldadura, es habitual emplear láseres pulsados con potencias medias entorno a los 100 W pero capaces de generar pulsos de varios kW que permiten eliminar selectivamente el material con una zona afectada térmicamente relativamente reducida.

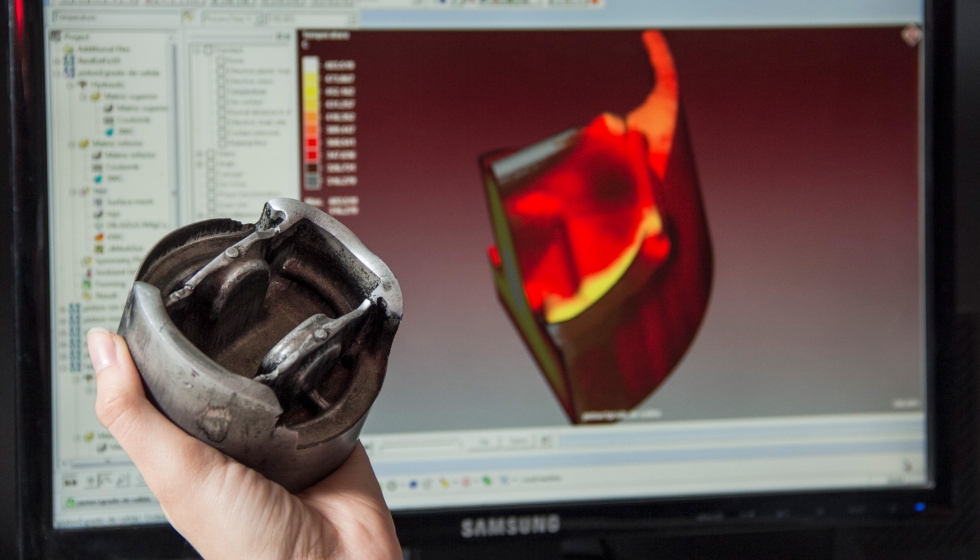

Texturizado láser

En el texturizado láser se emplean fuentes relativamente similares a las empleadas en operaciones de marcado láser, con pulsos del orden de ns (1x10-9 segundos), pero capaces de generar pulsos más energéticos. El texturizado de moldes, normalmente para la inyección de piezas de plástico, es ampliamente solicitado por la industria de automoción para la inyección de piezas que forman el interior del vehículo y que se desea tengan un cierto tipo de grabado superficial. Para obtener este tipo de texturas en las piezas inyectadas es necesario primero grabar el molde, para lo que tradicionalmente se han usado métodos como el grabado electroquímico, el fresado fotoquímico o la electroerosión (EDM). Los dos primeros implican el uso de ácidos y diversos compuestos químicos altamente contaminantes, mientras que el segundo precisa la creación de un electrodo previo con la textura que se desea reproducir sobre el molde, siendo este un proceso complejo y de coste elevado. Por su parte, el texturizado láser es un proceso que lleva años siendo desarrollado para moldes de inyección de plástico de reducido tamaño y que actualmente está encontrando aplicación en el texturizado de moldes de componentes como salpicaderos o partes del interior del vehículo. Este tipo de tecnología presenta una serie de ventajas; se trata de una tecnología limpia, que no genera residuos y que no tiene una herramienta de desgaste, por lo que el resultado siempre tiene la misma calidad. Por otro lado, en una producción tan globalizada como la de la industria automotriz, resulta de vital importancia que los componentes fabricados en distintos lugares, e incluso países, tengan exactamente las mismas especificaciones. En este sentido, el texturizado láser presenta una gran ventaja frente al resto, en el caso del fresado químico, lo habitual es generar una plantilla en 2D de la textura, y posteriormente, situarla sobre el molde para que actúe como máscara. Este proceso es manual, y durante el mismo, al situar una máscara 2D sobre una geometría 3D, el patrón original se ve distorsionado, siendo además dicha distorsión variable y generando diferencias entre moldes texturizados en dos sititos distintos. En el texturizado láser, en cambio, los diseños en formato digital se pueden enviar de modo sencillo desde el centro de diseño a los distintos proveedores con la seguridad de que todos obtendrán componentes con las mismas especificaciones.

Fabricantes de células de texturizado como GF en Suiza llevan varios años comercializando células de texturizado de piezas pequeñas, pero no ha sido hasta el lanzamiento de la GF Laser4000 5Ax, posteriormente renombrada como AgieCharmilles Laser P4000U, cuando se ha apostado decididamente por la aplicación del texturizado láser en la fabricación de grandes moldes de inyección para automoción. Con un espacio de trabajo de 4.000 x 3.000 x 1.500 mm y una carga depositada directamente en la base, con los 5 ejes cinemáticos además de los ejes del escáner en el cabezal, está claramente orientada a la producción de componentes de grandes dimensiones como los empleados en automoción. En este tipo de máquinas, tan importante como la configuración cinemática, es el software de gestión que permite la proyección de un patrón de textura en 2D sobre una geometría compleja. Los últimos desarrollos de GF permiten llevar a cabo el proceso de texturizado en 3D sobre una superficie compleja de modo totalmente automatizado, siendo el propio sistema el encargado de designar las áreas de barrido y el posicionamiento del escáner. Como contrapartida, las células de texturizado láser capaces de procesar piezas de grandes dimensiones tienen un coste elevado, siendo esa la razón por la que actualmente no son empleadas extensamente, sin embargo, se trata de una tecnología con proyección de futuro, ya que, es una alternativa real al fresado químico que es un proceso altamente contaminante.

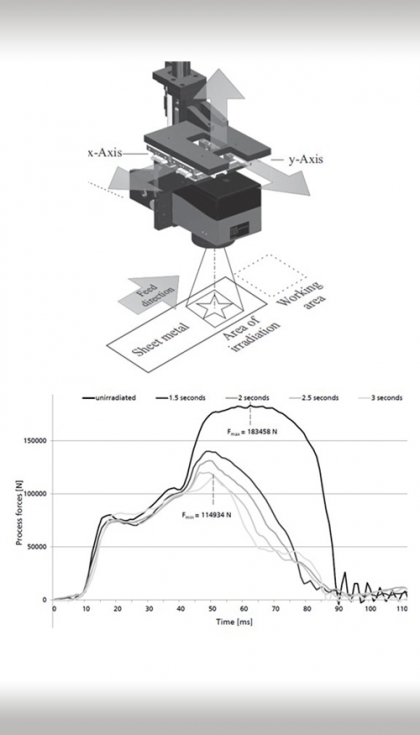

Aplicaciones de temple en automoción

Otro gran campo de aplicación de la tecnología láser en la industria del automóvil es el temple. Con el desarrollo de los láseres de diodo de alta potencia en la primera década de siglo, el temple por láser con óptica fija ha supuesto una revolución en la fabricación de matrices de estampación, ya que, a diferencia del temple por inducción, al tratarse de un tratamiento localizado que únicamente endurece una capa superficial de material, no requiere una operación posterior de mecanizado para compensar las deformaciones sufridas. En el temple con láser espesor de capa templada depende de las condiciones de proceso pero normalmente es inferior a los 3 mm y se aplica únicamente en las zonas de más alta solicitación, generalmente los radios de acuerdo y las zonas de pisado de chapa. Para evitar problemas derivados de un calentamiento no uniforme, es habitual el uso de sistemas de control de potencia en lazo cerrado, que ajustan la potencia de láser para mantener constante la temperatura registrada a través de un pirómetro. El temple por láser proporciona numerosas ventajas en comparación al temple tradicional, se trata de un proceso más rápido y que permite un óptimo control, sin embargo, se halla limitado para ciertas aplicaciones. Con una óptica fija modificar el ancho de la pasada implica sustituir la óptica y compensar con mayor potencia el aumento de área. Para pasada con una anchura por encima de 20 mm resulta imprescindible solapar trayectorias, lo que a su vez genera un revenido, y por tanto, una pérdida de dureza en la zona de solape. Un solución que actualmente está en desarrollo es el temple láser con óptica móvil. Se trata de un proceso que, al igual que en el temple con óptica fija, emplea una cinemática cartesiana o un robot industrial para el movimiento principal o de ejes largos, pero que se combina con un cabezal galvanométrico o escáner para el movimiento secundario del haz o de ejes cortos. Así, el movimiento principal, de entre 1 y 3 mm/s, se combina con un movimiento secundario del escáner con velocidades que puede sobrepasar los 12.000 mm/s. El movimiento rápido del escáner permite generar sobre la superficie una figura que puede tener forma variable en la que es posible mantener una densidad de energía suficiente como para generar un templado. Esto proporciona una flexibilidad sumamente elevada, ya que, además de ser poder adaptar el haz a geometrías variables, permite incluso variar la densidad de energía dentro de la misma figura, generando un frente caliente al igual que en las ópticas fijas, o una densidad de energía específicamente adaptada a los distintos detalles, tales como salientes o taladros. El principal problema de esta técnica, objeto de estudio en la actualidad [5] es controlar la potencia y velocidad de escaneo para garantizar una densidad de energía apropiada. Actualmente se están desarrollando distintas soluciones basadas en mediciones por pirometría que permiten evaluar y controlar la temperatura de fondo durante el proceso de barrido.

Por otro lado, también es preciso sincronizar dos movimientos independientes, de modo similar a lo que sucede en el proceso de corte o soldadura remota, y que complica notablemente la programación [6].

Otros tratamientos superficiales por láser con ópticas de escaneo

En ocasiones, en lugar de un endurecimiento, resulta interesante revenir ciertas áreas en componentes previamente estampados en caliente para generar zonas localmente debilitadas. En el impacto que sufre el habitáculo de un vehículo durante una colisión, es de vital importancia mantener una estructura rígida que no se deforme; sin embargo, la elevada energía generada en dicha colisión debe disiparse de algún modo. Para liberar esta energía sin que deforme la estructura principal del habitáculo, es habitual diseñar una serie de zonas debilitadas como ciertos ‘fusibles’ que canalicen la absorción del impacto. En componentes estampados en caliente, con límite elástico muy elevado y con muy poca capacidad de deformación, una alternativa es el calentamiento localizado mediante un láser para revenir el material con estructura martensítica propia de estos componentes. El uso de una configuración como la empleada para el temple con óptica móvil permite una gran flexibilidad, pudiendo adaptar el área de barrido a las distintas geometrías sin necesidad de intercambiar costosas lentes durante el proceso. Mediante el revenido es posible reducir los esfuerzos de cizalladura que puede soportar el material en más de un 80% además de aumentar la tenacidad y capacidad de deformación.

Referencias

1) Nguyen, Q., Yang, C.-Y., A sequential method to determine the surface absorptivity in the process of laser surface hardening International Journal of Heat and Mass Transfer, Volume 95, April 2016, Pages 224-229

2) Hong, K.-M., Shin Y.C., Prospects of laser welding technology in the automotive industry: A review, Journal of Materials Processing Technology, Volume 245, July 2017, Pages 46-69

3) Martinsen, K., Hu, S.J., Carlson, B.E., Joining of dissimilar materials, CIRP Annals - Manufacturing Technology, Volume 64, Issue 2, 2015, Pages 679-699

4) Amend, P., Pfindel, S., Schmidt, M., Thermal joining of thermoplastic metal hybrids by means of mono- and polychromatic radiation, Physics Procedia 41 (2013) 98 – 105

5) Martínez, S., Lamikiz, A., Ukar, E., Calleja, A., Arrizubieta, J.A., López de Lacalle, L.N., Analysis of the regimes in the scanner-based laser hardening process, Optics and Lasers in Engineering, Volume 90, March 2017, Pages 72-80

6) De Loor, R., Polygon Scanner System for Ultra Short Pulsed Laser Micro-Machining Applications, Physics Procedia, Volume 41, 2013, Pages 544-551

Inspección con tecnología láser en automoción

El sector de automoción se caracteriza por la producción de grandes tiradas de piezas, lo que implica la necesidad de establecimiento de medición por lotes con tratamiento estadístico. La filosofía Industry 4.0 y el Big Data alcanzan su máxima expresión en este sector de donde se puede obtener una ingente cantidad de datos para predecir el comportamiento de las máquinas, las herramientas y el ambiente, entre otros. Los retos de la metrología en el sector de automoción varían en función del componente a inspeccionar, pero de forma global, son el control de calidad e inspección de partes de automóvil, la dificultad en medición de formas libres (3D), la comparación de la forma del vehículo con el CAD para reportar al cliente y la obtención de incertidumbre en robots para soldadura. Para encarar estos retos es preciso trabajar en incrementar la precisión, mediciones inline/inspección automatizadas, mediciones rápidas, empleo de materiales cada vez más brillantes, de diferentes colores y con detalles y sistemas ópticos de medición en sustitución de las CMM convencionales de laboratorio de metrología.

Entre las posibilidades y opciones que existen actualmente para dar respuesta a los restos mencionados, las técnicas ópticas son las más demandadas. En la última década han supuesto una revolución en lo que a metrología dimensional se refiere. La razón es simple, ofrecen minimización de tiempos de medición junto con un importante incremento de información adquirida, así como una mejora razonable de la precisión en los últimos años (llegando a ±10µm). Esto permite digitalizar piezas completas en pocos minutos pudiendo guardar un histórico virtual de cada una de las piezas fabricadas como una de las patas de la filosofía Industry 4.0.

La selección del tipo de tecnología óptica depende de la geometría de la pieza, de la precisión y de la velocidad de medición requeridas, entre otras. Dado el tamaño pequeño/medio de los componentes de automoción y su tolerancia en plano, actualmente la opción óptima para la digitalización 3D es aquella basada técnicas ópticas activas basadas en triangulación láser, bien sea como proyección de patrón o mediante escaneo con máquina de medir por coordenadas (portátil - brazo articulado - o fija). En este contexto, se investigan y desarrollan nuevas metodologías y equipos para pasar de la comprobación off-line al control de calidad inline.

La comprobación offline en la sala de metrología (sala blanca) en ocasiones requería parar la línea de producción, comprobar los parámetros de mecanizado, el desgaste de la herramienta, volver a tomar ceros, etc, cuando la pieza no estaba en tolerancias. Esto suponía que, mientras se realizaban estas comprobaciones, todas las piezas producidas, eran consideradas como chatarra.

Hoy en día, la comprobación inline permite que la siguiente pieza salga en medidas tras programar, directamente, la compensación en la máquina CNC. Esta verificación se realiza mediante varias tecnologías, aunque la más prometedora es la basada en triangularización láser. Los fabricantes más relevantes de este tipo de sondas son Nikon con scanner que adquieren 75.000 puntos por segundo (LC60Dx) y cabezales especiales con varios haces que permiten escaneos de bordes y ciertas zonas inaccesibles (profundas) para otras sondas (XC65Dx y XC65Dx-LS), Metris con sus tres opciones (XC50 / XC50-LS, LC15 y LC50), Hexagon Metrology con su sonda HP-L, sensor OptiScan 2080-L para inspección en proceso o la serie Surface Measure, de Mitutoyo, entre otros. Tal y como se ha comentado, este tipo de sistemas ópticos se pueden montar sobre brazo robotizado (Metrix, Faro o Cimcore, entre otros) o robot, aunque también existen soluciones llave en mano para instalaciones automatizadas con medición en MMC en producción. Estas instalaciones requieren de MMC diseñadas especialmente para mantener su precisión en ambientes hostiles, con diseños novedosos y materiales con bajo coeficiente de expansión térmica para mayor estabilidad. Algunos ejemplos comerciales son la serie MACH de Mitutoyo, GageMax y CenterMax de Zeiss o serie Reference de Leitz.

La tecnología de triangularización láser (sin contacto) es capaz de obtener miles de puntos por segundo (en función de la marca y el modelo) de la superficie de la pieza. Esta nube de puntos es comparada con el CAD de la pieza automáticamente para extraer los errores geométricos que serán cargados al CAM para compensar el programa de mecanizado de la siguiente pieza. La rapidez de captación es tal que se pueden digitalizar todas las piezas de la producción antes de enviarlas al cliente, de modo que se guarda el ADN de cada una (3D documentation – Virtual Factory). En este caso, solo se analizarían aquellas piezas del lote que el cliente solicite.

Esta solución sin contacto es óptima no solo para componentes metálicos de gran precisión, sino también para el control de piezas de tapicería fabricadas en espuma, donde la deformación de la propia pieza incrementa los errores de medida.

Otra opción metrológica para piezas de automoción son los escáneres de luz blanca/azul. Se montan también en un robot o brazo articulado y son capaces de capturar 18.000.000 puntos por segundo.

Los sistemas de digitalización 3D basados en proyección de patrones emplean luz blanca estructurada con una estructura de patrones conocida para generar la morfología 3D de la pieza. La generación del modelo 3D se lleva a cabo analizando la deformación que sufren los patrones de luz proyectados sobre la pieza a medir. La luz para aplicaciones metrológicas de precisión es blanca o azul dependiendo de la aplicación, y los patrones pueden ser estáticos o dinámicos.

Se trata de una tecnología muy rápida (área de medición grande), versátil (se utiliza en cualquier ambiente) y relativamente sencilla de usar con un coste muy competitivo. No obstante, la precisión es inferior a otros sistemas de triangulación como los sensores ópticos de obtención de puntos comentados anteriormente. Para tener una idea de la capacidad de esta tecnología, el área de medición puede ser de más de 1m2 sobre la que se adquieren más de 1 millón de puntos de un escaneo en 1-5s. Esta solución está resultando muy útil en piezas de chapa donde la superficie de medición es extensa y las tolerancias rondan las décimas de milímetro.

Sea cual sea la tecnología de medición empleada, todo indica que el futuro se encuentra en la captación masiva de puntos, digitalización de piezas completa y análisis mediante algoritmos para prevención de fallos en máquina/herramienta. La tecnología concreta de digitalización a aplicar en cada caso, dependerá de la precisión necesaria, la geometría de la pieza y la velocidad de medición.

El desarrollo de la forja en Argentina se ha dado al ritmo de ciertos hitos del proceso de industrialización del país. Durante la década de 1940, en el marco de las restricciones impuestas por la Segunda Guerra Mundial para la importación de piezas, se impulsó el desarrollo de la industria de los ferrocarriles, que en aquellos años ya contaba con importantes forjas orientadas a la fabricación de ruedas, bielas y partes de motores. Actualmente, esta industria involucra también la forja de otros componentes, como enganches y paragolpes.

Durante las décadas de 1960 y 1970 se consolidó en Argentina el sector automotriz, desarrollando una gran integración de piezas y dando lugar al crecimiento de las pymes dedicadas a la forja proveedoras de diversos componentes y piezas, como engranajes, cajas de velocidades y sistemas de dirección (rótulas, extremos, brazos de suspensión).

El ámbito de la industria petrolera también ha sido -y actualmente aún lo es- fundamental para el desarrollo de la forja del país. Su demanda incluye piezas como varillas de bombeo, cuerpos y bonetes de válvulas y bridas. Más recientemente y en forma paulatina, se evidencia un aumento en la producción de piezas requeridas por el sector minero, que mostró un gran crecimiento durante los últimos años. Finalmente, el sector fabricante de implantes quirúrgicos también ha comenzado en los últimos tiempos a incorporar piezas obtenidas por conformado mecánico.

Unas 60 empresas argentinas de forja se encuentran nucleadas en Cafor, la cámara sectorial local, fundada en 1970. Este conjunto de empresas produce unas 100.000 t/año, y para atender las demandas de todos los sectores industriales mencionados cuenta con una importante capacidad en relación con el equipamiento instalado, en tanto trabajan, por ejemplo, con prensas de hasta 4.000 t, martillos de hasta 25.000 kg, células de forjado robotizadas, recalcadoras de hasta 1.600 t, laminadoras de anillos de hasta 2.400 mm de diámetro y laminadoras de bolas de hasta 4”.

A partir del año 2009, en el ámbito del Centro de Mecánica, del Instituto Nacional de Tecnología Industrial de Argentina (INTI) y con la colaboración del especialista argentino Alfredo Bonnemezón, se ha constituido un grupo de profesionales que trabaja específicamente en esta temática, realizando vigilancia tecnológica, dictando capacitaciones y divulgando nuevas tecnologías. Se realizan también asistencias técnicas a empresas, que involucran -entre otras herramientas- la simulación computacional de procesos de forjado. Durante este tiempo se han publicado dos libros y se inició un ciclo de Seminarios de frecuencia anual que en 2017 tendrá su tercera edición. La información completa sobre estas actividades y publicaciones puede consultarse en su página web.