SSM: Mecanizado de formas libres

Uno de los procesos más frecuentemente utilizado en la fabricación de geometrías complejas es el mecanizado, siendo necesario recurrir al mecanizado de alto rendimiento o alta velocidad en cinco ejes continuos para cumplir con los requerimientos exigidos. Este tipo de geometrías son frecuentes tanto en matrices de forja y estampación como en moldes para inyección de plásticos o metal que pertenecen a sectores industriales de lo más diverso como puede ser el sector aeronáutico, automoción, juguetería, etc.

Generalmente, las geometrías libres son fabricadas en materiales clasificados como ‘difíciles de mecanizar’ dada su elevada dureza. Además, se debe cumplir con las estrechas tolerancias exigidas y hay que hacerlo de la forma más económica posible.

En este artículo se presenta una visión global del mecanizado de formas libres y se abordan aspectos relacionados con las características del proceso de mecanizado de las mismas.

1. ¿Qué características presentan? ¿Cuáles son los principales sectores de aplicación?

El mecanizado de superficies libres se caracteriza por ser un proceso complejo (precisión) y costoso. Por un lado, hay que considerar el coste del material de la pieza, y, por otro, la complejidad del proceso de mecanizado. Además, no hay que perder de vista el objetivo de alcanzar la máxima productividad, sobre todo, desde la irrupción en el mercado del molde y la matriz de los países productores de bajo costo.

Los fabricantes de este tipo de piezas incorporan a sus procesos lo últimos desarrollos tecnológicos con el objetivo de reducir los ciclos de mecanizado y mejorar la calidad del acabado superficial. En este sentido, las más novedosas y técnicas de mecanizado y tecnologías de herramientas se aplican para lograr un proceso lo más optimizado posible. Sin embargo, en la actualidad aún existen una serie de limitaciones [1] derivadas de limitaciones de máquina, programación, vida de herramientas…etc.

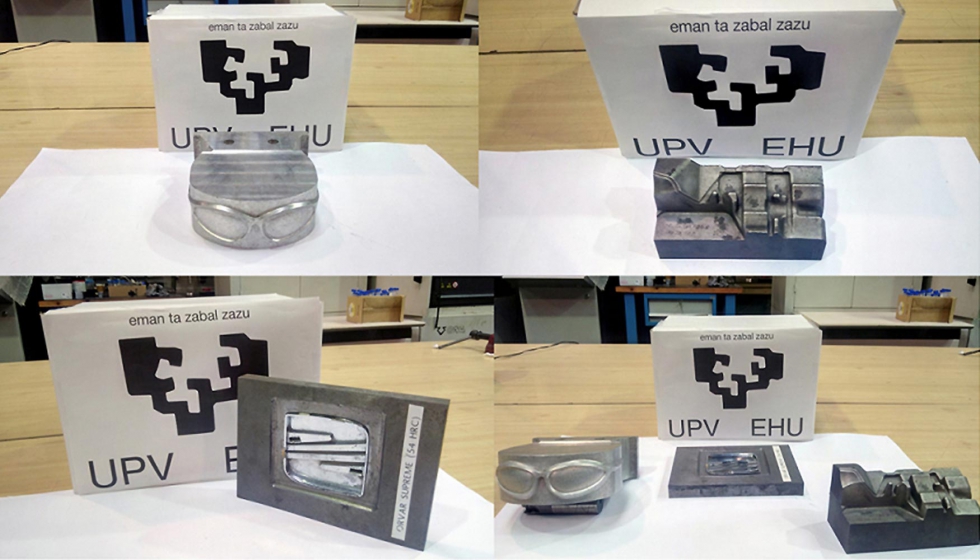

Los sectores de aplicación son muy diversos [2]. Algunos ejemplos se citan a continuación. Las matrices de forja, por ejemplo, se fabrican con aceros tratados para trabajo en caliente cuya dureza varía entre los 30-60HRC. No requieren valores de tolerancia muy estrechos, ni son frecuentes geometrías estrechas y profundas. Sin embargo, las matrices de estampación, tradicionalmente de hierro dúctil fundido o acero altamente endurecido (AHSS) rondan valores de 60 HRC tras el templado. La operación de mecanizado de acabado de estos materiales es especialmente crítica ya que en esta aplicación concreta, el buen acabado de la pieza es un factor determinante. Son procesos que duran varias horas y en los que la elección de la herramienta de corte es de especial importancia debiéndose elegir entre herramientas de metal duro menos duraderas o herramientas más duras pero más frágiles como PCBN.

![Ejemplo de las operaciones de mecanizado requeridas en matrices de estampación [3] Ejemplo de las operaciones de mecanizado requeridas en matrices de estampación [3]](https://img.interempresas.net/fotos/1442103.jpeg)

Por otro lado, los moldes para inyección de plástico o aleaciones de aluminio se fabrican de acero templado (50-55HRC). En este caso los requerimientos de acabado del molde son muy exigentes ya que determinaran las condiciones de acabado de la pieza inyectada. Además, en este tipo de moldes son frecuentes las cavidades profundas, habiendo casos incluso en los que la tecnología de fresado compite con la tecnología de electroerosión dada la dureza del material y la complejidad de la geometría. Otro ejemplo frecuente de este tipo de geometrías son ciertas piezas del sector aeronáutico. Paredes delgadas y alabeadas no regladas o regladas no desarrollables que deben ser mecanizadas en aleaciones de titanio o níquel y cuyos requerimientos de acabado son muy exigentes.

2. ¿Qué factores influyen en el proceso de mecanizado?

Materiales

Generalmente el mecanizado de formas libre va ligado a materiales de alta dureza ‘difíciles de mecanizar’. Uno de los más frecuentes es el acero templado o aleaciones base niquel o titanio. Son frecuentes valores de dureza cercanos a los 55-60 HRC.

Tipo de herramientas

Para el mecenizado de materiales de alta dureza se utilizan por un lado herramientas de plaquitas intercambiables para las operaciones de desbaste. Las plaquitas son habitualmente de metal duro recubierto de AlTiN, PVD ó CBN. En las operaciones de semiacado y acabado se recurre a herramientas de punta esférica de plaquitas en diámetros altos (>15 mm) o enterizas en diametros menores. Una buena elección de la geometría de la plaquita y del rompevirutas influye positivamente en la mejora de la productividad de la operación siendo este el objetivo principal del desbaste, la eliminacion de la mayor parte del material en el mínimo tiempo posible. Las operaciones de acabado [4] son en la mayoría de los casos copiados de la superficie. Son los radios más pequeños de la superficie los que limitan el diámetro máximo de herramienta a utilizar.

Por otro lado, el avance de tecnológico incluye también a los portaherramientas donde destacan desarrollos con absorción de vibraciones derivadas de las condiciones de mecanizado, de la geometría a mecanizar o del voladizo de las herramientas.

Desgaste de herramientas

El desgaste de las herramienta esta sometido a un estricto control en el mecanizado de formas libres. Es necesario mantener la precisión requerida y un proceso no controlado del desgaste de la herramienta puede ocasionar errores en la superficie a mecanzar. Se trata de procesos largos, varias horas de mecanizado, en los que la vida de la herramienta tiene un peso importante en el coste final del proceso de mecanizado. En este sentido, los mecanismos de desgaste fecuentes en este tipo de operaciones son desgate de flanco (de manera uniforme a lo largo del tiempo), craterización, recrecimiento de filo, astillamiento, deformación de filo, fractura mecánica, etc.

Refrigeración

Una de las características de las operaciones de mecanizado de formas libres es la ausencia de refrigeración. Se recurre a herramientas que alcanzan su máximo rendimiento en operaciones de mecanizado en ‘seco’. Cuando no es posible, y es necesaria la utilización de refrigeración, se recurre a mezclas pulverizadas o ‘MQL’. Otra variante es la utilización de refrigeración interna con aire comprimido muy conveniente en el mecanizado por ejemplo, de cavidades profundas. La ventaja principal de este tipo de refrigeración es la ausencia de una posible fisura térmica derivada de la utilización de taladrinas en el mecanizado de aceros templados.

Utillaje

Los utillajes son frecuentemente uno de los elementos esenciales en el mecanizado de formas complejas. El proceso de diseño de un utillaje que permita mecanizar la pieza en una sola atada y que además amortigüe posibles vibraciones derivadas del proceso son dos de los objetivos de estos elementos auxiliares y resultan determinantes en el proceso de mecanizado.

3. ¿Qué tipo de estrategias de mecanizado son más recomendables? ¿Cuáles son los últimos avances en los software de CAM para el mecanizado de formas complejas?

Las estrategias de mecanizado de superficies complejas de elementos como los moldes de injección, son fruto de muchos estudios [5,6] ya que una mejora en el rendimiento de las mismas se traduce en un ahorro considerable del tiempo, acabado y coste de la operación, mientras que un error puede acarrear como consecuencia un descarte de la pieza de alto valor añadido en la fase final de fabricación de la misma.

Algunas recomendaciones generales a tener en cuenta en la programacion de trayectorias son las siguientes:

- Evitar paradas y ‘arranques’ de la herramienta siempre que sea posible, ya que este tipo de fenómenos tienen como resultado un aumento del calor generado en el contacto herramienta-pieza y que influye negativamente en el comportamiento de la herramienta y en el acabado de la pieza.

- Evitar la programación de trayectorias innecesarias y de moviemientos en vacío que no hacen más que alargar el tiempo de mecanizado contrarrestando la productividad de la operación.

- Suavizar las trayectorias en esquina y los cambios de dirección siempre que sea posible para evitar variaciones en la velocidad de mecanizado.

- Programar trayectorias que generen preferiblemente esfuerzos axiales de corte hacia el husillo que dan lugar a un corte estable y menos exigente.

- Evitar estrategias con un consumo elevado de energía.

- Evitar en medida de lo posible la generación de ‘escalones’ sobredimensionados en las operaciones de desbaste para facilitar todo lo posible la operación final de acabado.

Las estrategias de mecanizado habitualmente utilizadas son estrategias de alto avance para las operaciones de desbaste como pueden ser: mecanizado tipo ‘plunge’, , mecanizado helicoidal o mecanizado trocoidal.

![Operaciones de desbaste de alto avance:a) Mecanizado ‘plunge’ b) Mecanizado helicoidal c) Mecanizado trocoidal [3] Operaciones de desbaste de alto avance:a) Mecanizado ‘plunge’ b) Mecanizado helicoidal c) Mecanizado trocoidal [3]](https://img.interempresas.net/fotos/1442105.jpeg)

A su vez, la definición de estrategias de mecanizado para este tipo de piezas de geometría ‘free-form’, suponen un reto de constante crecimiento para los desarrolladores de softwares CAD/CAM/CAE en el camino de ofrecer estrategias óptimas de mecanizado en el sector de la troquelería y de los moldes [10]. Para dar solución a los problemas que se presentan en dichas geometrías, y ofrecer soluciones más productivas de cara a la industria, las compañias de Softwares CAD/CAM han optimizado sus productos para acercarse más a las necesidades de estos sectores.

Entre ellos, cabe destacar las novedades de la versión 4.0 del software CAD/CAM de Tebis, ofrece un diseño más visual e intuitivo para el operario. En lo que se refiere a los desbastes, la estrategia de mecanizado se adapta completamente a la geometría CAD, diseñando la misma con grandes profundidades de pasada axial (ap) y pequeña magnitud de pasada radial (ae); lo que se traduce en altos ratios de arranque de material combinado con un mejor rendimiento de la herramienta y de la máquina.

SolidCAM ha implementado tres módulos orientados a ofrecer una solución productiva para el mecanizado de moldes: iMachinning 3D, HSM y 5-ejes simultáneos. El iMachining integra el análisis de colisiones entre el portaherramientas y las demasías que dispone la pieza durante cada corte, a su vez ofrece las condiciones óptimas de mecanizado, basándolas en la máquina, la herramienta y las propiedades del material. El módulo HSM evita los ángulos agudos en las estrategias de mecanizado y minimiza los movimientos en vacío de la herramienta.

![Módulo de iMachining y 5 ejes simultaneos aplicado a moldes de SolidCAM.[8] Módulo de iMachining y 5 ejes simultaneos aplicado a moldes de SolidCAM.[8]](https://img.interempresas.net/fotos/1442106.jpeg)

Mastercam, con el objetivo de mejorar la productividad de la fabricación de moldes, dispone de un módulo denominado OptiRough que constantemente monitoriza las entradas de herramienta y ajusta las trayectorias de mecanizado con el fin de mantener una carga constante entre pieza y herramienta.

Finalmente, es importante mencionar también que existen numerosas investigaciones entorno a este tipo de superficies ‘free-form’; los problemas que presentan las superficies regladas no desarrollables y las no regladas, y la aproximación de las mismas para poder realizar operaciones de flank milling. El centro de investigación de matemáticas aplicadas BCAM, apoyado por el Gobierno Vasco, trabaja en modelos matemáticos para calcular aproximaciones, con el objetivo de minimizar el error en el mecanizado cuando se trata de trabajar contra superficies de forma libre.[9]

![Algoritmo de BCAM aplicado a uno de los álabes de un impeller.[4] Algoritmo de BCAM aplicado a uno de los álabes de un impeller.[4]](https://img.interempresas.net/fotos/1442107.jpeg)

4. Operaciones complementarias: templado láser y superacabado de superficies complejas mediante bruñido

Las necesidades de durezas y los requerimientos de acabado asociados a las superficies complejas han dado como lugar el desarrollo tecnológico de operaciones complementarias al proceso de mecanizado [7]. Este es el caso de templado mediante láser para realizar un templado selectivo de zonas estratégicamente seleccionadas de la superficie. Otro ejemplo de operación complementaria, es el superacabado de operaciones complejas mediante bruñido. Es posible reducir los requerimientos de las operaciones de mecanizado de acabado en pos de una operación final de acabado mediante bruñido.

Templado láser

El templado por láser es un proceso mediante el cual se incrementa la dureza del material de manera local y superficial. El espesor templado suele estar comprendido entre 0,1 y 1,5 mm o incluso superar los 2,5 mm en algunos materiales. En general, este proceso se centra en aceros al carbono y fundición.

Un láser actúa sobre la superficie que se desea templar llevando al material hasta una temperatura próxima a la de fusión, pero sin alcanzarla; de esta manera se produce la austenización del mismo. Una vez el láser abandona dicha superficie, en su recorrido por la zona de trabajo, el material comienza a enfriarse rápidamente, proceso por el cual se produce el templado, creando una zona de martensita cuya dureza es muy elevada.

Tanto en forja como en estampación, los moldes requieren de zonas concretas de mayor dureza para resistir los esfuerzos a los que se someten. Siendo este proceso el idóneo para cumplir con dichas exigencias sin la necesidad de someter a toda la pieza a un proceso de temple.

Por otra parte, es posible que las zonas a templar, aunque muy discretas y definidas en el conjunto, sean amplias. Sin embargo, en general, no se necesitan grandes densidades de energía para este proceso por lo que el haz del láser puede ser de un tamaño considerablemente. Incluso puede darse el caso de utilizar juegos de ópticas tipo escáner (scanning optics) para barrer grandes superficies, moviendo muy rápidamente el haz láser generando un área con una densidad de energía uniforme.

La empresa ERLAS GMBH lleva desde inicios del año 2000 fabricando máquinas para el temple por láser. En 2007 el centro de Fabricación Avanzada de la Escuela de Ingeniería de Bilbao abre una línea de investigación para dicho proceso, la cual se ha mantenido hasta la actualidad.

Superacabado de superficies complejas

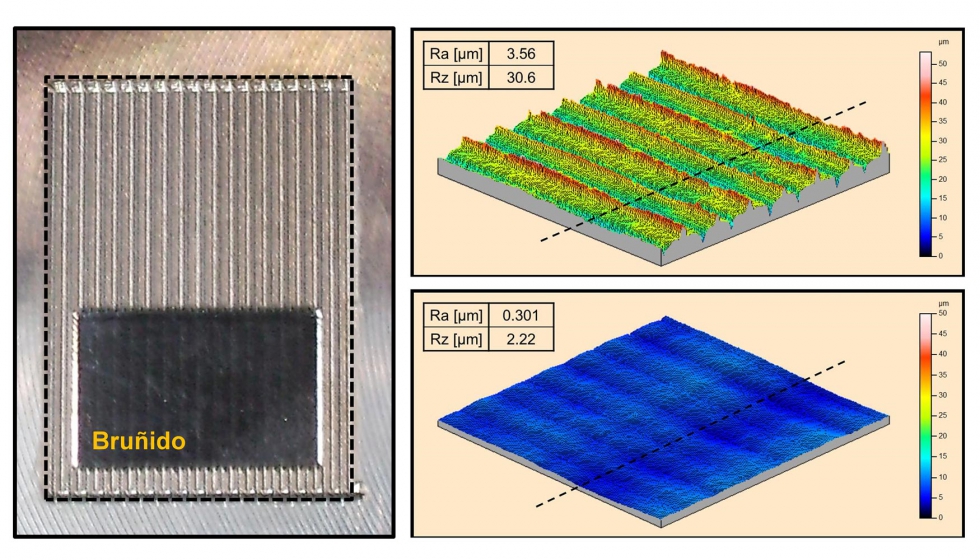

Las superficies complejas se pueden encontrar fácilmente en el sector aeroespacial, del automóvil, y en la fabricación de moldes y matrices. El mecanizado de superficies complejas desempeña un papel importante en el proceso de introducir nuevos productos en el mercado. Gran variedad de productos, desde matrices de paneles del cuerpo del automóvil hasta los álabes de turbina, todos dependen de esta tecnología. Mecanizar este tipo de superficies puede llegar a suponer millones de ciclos de posicionamiento de herramienta y llegar a requerir más de tres semanas de mecanizado continuo. Las superficies complejas suelen ser mecanizadas en máquinas multieje realizando el copiado con fresas de punta esférica y posteriormente pulidas cuando un acabado a espejo es necesario. El proceso de acabado y pulido a mano representa un porcentaje muy elevado del tiempo total de fabricación. En esta línea se presenta el bruñido con bola como proceso automático que puede ayudar a mejorar el acabado superficial de este tipo de componentes. De esta forma, aunque en algunos casos no sea posible eliminar completamente el pulido a mano y ajuste final, se pueden minimizar horas de trabajo manual realizándolo de forma automática. En la Escuela de Bilbao se ha trabajado en esta línea en los últimos 5 años. Son muchas las empresas interesadas en esta tecnología.

Caso práctico

Se han realizado. Las pruebas se han realizado en un centro de mecanizado de tres ejes sobre un acero AISI 1045 normalizado con una dureza aproximada de 190 HBN. El mecanizado previo se ha realizado con una fresa de punta esférica de diámetro 10 mm. Posteriormente se ha realizado un proceso de bruñido, obteniendo una superficie final de gran calidad, tal y como se muestra en la imagen.

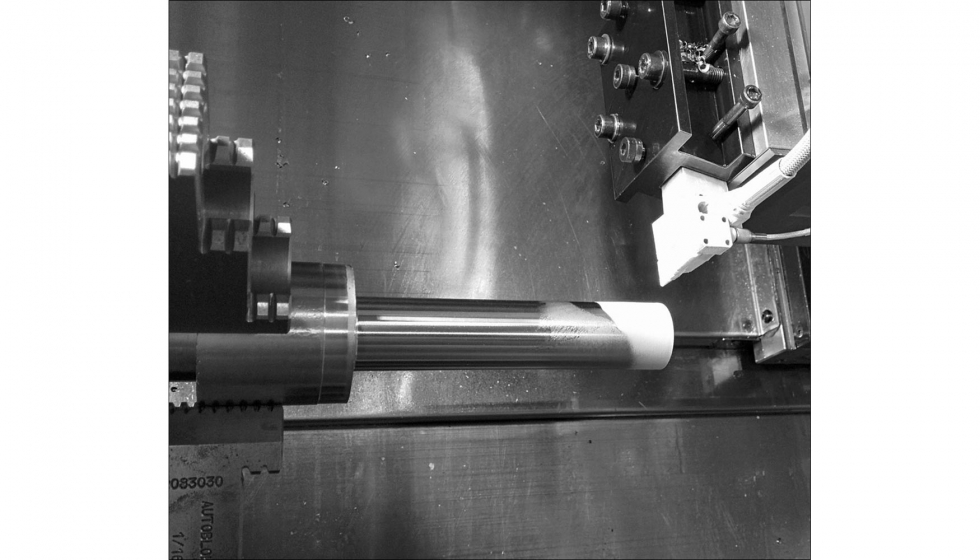

El torneado en duro actualmente se presenta como el sustituto de los procesos de rectificado en operaciones de desbaste y semiacabado. Ventajas como la reducción de tiempos de mecanizado y versatilidad hacen que su inclusión en el sector automovilístico sea un hecho. Concretamente es utilizado en componentes de gran dureza como engranajes de transmisión, inyectores o ejes los cuales tradicionalmente han sido sometidos a procesos de rectificado, reduciendo su tiempo de fabricación hasta en un 70%. Dadas las altas durezas que se manejan —generalmente mayores a 50HRc— se hace imprescindible utilizar como primera opción insertos de Nitruro de Boro Cúbico Policristalino (PCBN) y por tanto se debe mecanizar en seco. Esto se traduce en altas temperaturas de corte, lo que lejos de ser contraproducente hace que el material se reblandezca y por tanto los esfuerzos de corte sean menores. Aunque esto en principio es beneficioso para el proceso también hay que tener en cuenta que los rangos de temperatura que se alcanzan puede modificar la integridad superficial de la pieza, lo que se traduce en una menor vida útil de ésta. La principal transformación que suele producirse es lo que se conoce como ‘capa blanca’. Esta capa se genera en la subsuperficie de la pieza y a pesar de presentar una mayor dureza que el material base presenta una fragilidad 8 veces mayor. La causa principal de su aparición viene dada por un rápido calentamiento por encima de la temperatura de austenización de la superficie del material seguida de un rápido enfriamiento derivado de la convección del aire atmosférico durante el mecanizado. Por ello, con el fin de mitigar e incluso eliminar su aparición durante la ejecución del proceso, en la Universidad del País Vasco (UPV/EHU) se ha procedido al torneado en duro aplicando refrigeración criogénica con CO2. Hay que tener en cuenta que el CO2 utilizado es un gas al que se le da un segundo uso, es decir, es capturado de un proceso primario y reutilizado antes de ser vertido a la atmósfera. Por tanto, se mantiene la inocuidad medioambiental inherente a los procesos de mecanizado criogénicos convencionales con nitrógeno líquido. Los resultados mostraron que además de conseguir capas blancas con espesores menores a 2 µm, la vida de herramienta puede llegar a aumentar hasta un 60%, aumentando así la productividad del proceso.

Referencias

[1] G. Urbikain, O. Pereira, R. Polvorosa, E. Artetxe, L.N. López de Lacalle, Más complejos, más rápidos, más resistentes, más precisos, más.... 2015 IMHE, Vol.418, ISSN: 0210-1777, pp.24-31

[2] L. N. López de Lacalle, A. Lamikiz, Sculptured Surface Machining, Machining, pp 225-248.

[3] http://www.sandvik.coromant.com

[4] L. N. López de Lacalle, A. Lamikiz, J.A. Sanchez, J.L. Arana, Improving the surface finish in high speed milling of stamping dies. 2002. Journal of Materials Processing Technology, Vol. 123-2, pp. 292-302.

[5] A. Lamikiz, L. N. Lopez de Lacalle, J. A. Sanchez, and U. Bravo, Calculation of the specific cutting coefficients and geometrical aspects in sculptured surface machining, Machining Science and Technology. 2005. Vol. 9-3, pp.411-436.

[6] X. Zhang, J. Zhang, B. Pang, W. Zhao, An accurate prediction method of cutting forces in 5-axis flank milling of sculptured surface. 2016. International Journal of Machine Tools and Manufacture, Vol. 104, pp.26-36.

[7] A. Rodríguez, O. Pereira, E. Ukar, L.N. López de Lacalle, Acabado de superficies: sobre el acabado de la huella.. 2016. Técnica y tecnología, Vol.38, ISSN: 2014-8305, pp.30-41

[9] P.Bo, M. Barton, D. Plakhotnik, H. Pottmann, Towards efficient 5-axis flank CNC machining of free-form surfaces via fitting envelopes of surfaces of revolution. 2016. CAD Computer Aided Design, Vol. 79, pp. 1–11.

[10] L. N. López de Lacalle, A. Lamikiz, M.A. Salgado, S. Herranz, A. Rivero, Process planning for reliable high-speed machining of moulds. 2002. International Journal of Production Research, Vol. 40-12, pp. 2789-2809