Desarrollo de aceros pulvimetalúrgicos densos de baja aleación y alto rendimiento mediante sinterización en presencia de una fase líquida

La Pulvimetalurgia (PM) es una tecnología muy atractiva para la fabricación de componentes de geometría compleja dada la reducida necesidad de mecanizado posterior. No obstante, es importante notar que asegurar tolerancias dimensionales acotadas como décimas o incluso milésimas de mm en pieza final mediante prensado y sinterizado es una exigencia severa que ha forzado a este sector industrial a producir polvos y componentes prensados cuya variación dimensional sea muy próxima a cero durante la sinterización. En términos de las propiedades finales esto representa una limitación evidente dado que la densidad del producto sinterizado es aquella de la pieza prensada lo que implica necesariamente tolerar una cierta cantidad de porosidad residual en el componente.

Por consiguiente, el crecimiento de PM y la apertura de nuevos mercados para sus aceros, entre otros factores asociados a nuevos equipos y procesos, se encuentra relacionado con la posibilidad de mejorar las propiedades mecánicas a través de la reducción de esa porosidad residual.

En este sentido es ampliamente reconocido que la utilización del boro como elemento de aleación activa el proceso de sinterización debido a la formación de una fase líquida que favorece el transporte efectivo de materia a través de la misma, y en consecuencia conduce, incluso cuando es añadido en pequeña cantidad, a un aumento notable de la densidad de los aceros PM.

Sin embargo, a pesar de que el boro ha sido investigado durante décadas explorando diversos medios para su introducción en los aceros PM, actualmente su uso en pulvimetarlurgia es limitado. Esto se debe a varios motivos, entre los cuales se encuentra la rápida densificación que produce en el material alcanzando prácticamente densidades totales en un intervalo de temperatura muy estrecho. Como consecuencia el control exacto de la ventana de sinterización definido como el intervalo de temperatura en el que coexisten la densidad adecuada y rasgos microestructurales deseables para la obtención de buenas propiedades mecánicas, resulta muy difícil en estos materiales. Alternativamente, el crecimiento de grano y la formación de boruros en las juntas de grano, han sido identificados como los responsables de la pérdida de ductilidad que presentan muchos de estos aceros.

Por otro lado, si bien es cierto que la utilización de sinterización a elevada temperatura y la introducción de fases líquidas parece ser una ruta atractiva para la densificación del material, ésta viene acompañada casi siempre de importantes cambios dimensionales difíciles de controlar, incluso de una considerable distorsión de la pieza final.

Tomando en consideración los aspectos mencionados, los principales retos de este trabajo se han centrado en el desarrollo de aceros PM con adiciones de B con el objetivo de producir aceros de alto rendimiento y elevada densidad controlando los cambios dimensionales que pudieran producirse como resultado de una sinterización en presencia de una fase líquida. Con este propósito, se ha tomado como base el diseño y utilización de aleaciones maestras (AM) como vía para la introducción de adiciones de boro en los aceros pulvimetalúrgicos. La utilización de aleaciones maestras es una vía alternativa al uso de polvos prealeados o mezclas de polvos elementales para la introducción de elementos más típicos de la composición de aceros convencionales y a su vez afines al oxigeno, cuya incorporación es muy difícil si se añaden de forma elemental.

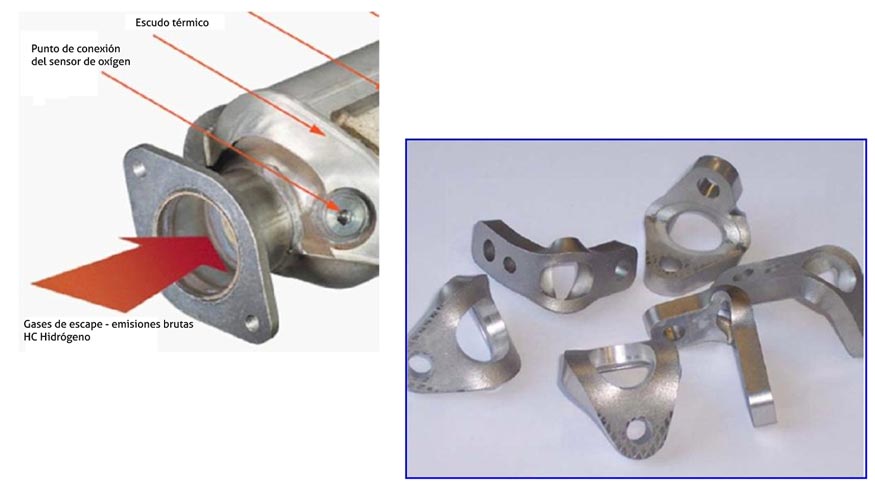

Como punto de partida se tomaron como referencia trabajos previos realizados en el CEIT en los que se emplearon el boro como elemento activador de la sinterización. Éstos se enfocaron principalmente en entender los micromecanismos que dan lugar a la formación de una fase líquida capaz de densificar de una manera controlada aceros inoxidables PM. Así mismo, se intensificaron los esfuerzos por obtener una amplia ventana de sinterización de tal manera que las contracciones que se pudieran dar en el material como consecuencia del proceso de densificación pudieran controlarse de forma reproducible. Con ese fin se utilizaron aleaciones maestras atomizadas en gas especialmente diseñadas bajo criterios metalúrgicos y termodinámicos con contenidos de boro de un 8% así como polvos de acero inoxidable prealeados con boro y atomizados en agua. Como resultado, se desarrollaron una amplia gama de aceros inoxidables con una densidad superior a la que habitualmente se consigue en la práctica industrial que se utilizaron en la industria del automóvil para la producción de una serie de componentes incluyendo una variedad de bridas para el sistema de escape (Figura 1). Cabe destacar, además de la excelente ductilidad exhibida por estos materiales, que los cambios dimensionales que se producen durante su sinterizado son controlados satisfactoriamente, alcanzando tolerancias dimensionales consistentes después de un proceso de calibrado. Otras dos importantes características que presentan estos materiales son por un lado la mejora de la resistencia a la corrosión con respecto a los aceros inoxidables PM tradicionales así como su capacidad para ser soldados mediante brazing sin problemas de infiltración.

En vista a los excelentes resultados logrados en esos trabajos, el presente estudio supone una extensión de los mismos, pero ahora centrándose en el desarrollo de aceros PM de baja aleación.

Gran parte de la investigación se encuentra enmarcado en un proyecto europeo “Combining high density and dimensional precision: next step for PM steels” cuyo objetivo genérico es la expansión del campo de utilización y la durabilidad de los componentes estructurales mediante la metalurgia de polvos con una combinación de elevadas propiedades mecánicas y un bajo coste de producción.

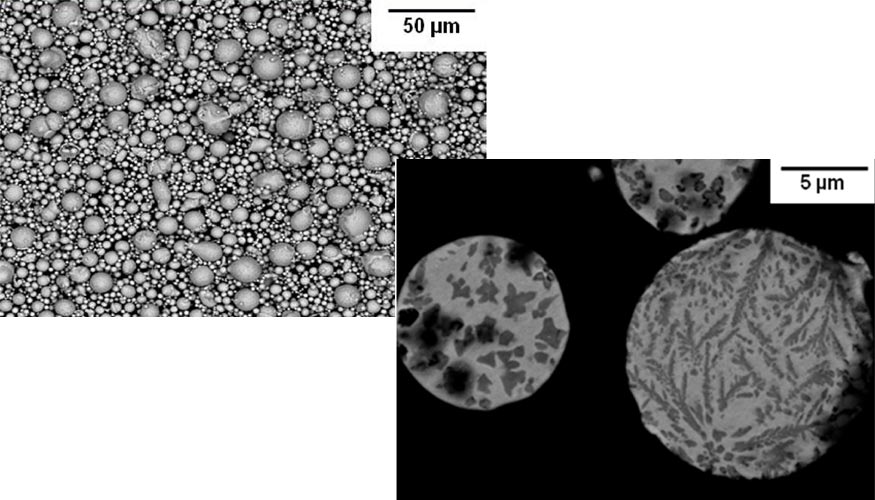

Con ese objetivo, la adición de boro se ha llevado a cabo a través de una aleación maestra previamente desarrollada en el CEIT cuya composición es 46Mn46Ni8B. Esta AM nos permite la incorporación de elementos de aleación adicionales como el Ni y Mn, estando su temperatura de fusión muy por debajo de la temperaturas típicas de sinterización. Las micrografías de la figura 2 muestran las partículas de aleación maestra atomizadas en gas empleadas.

Durante la elaboración de este trabajo se abarcaron un amplio rango de concentraciones de boro, desde 0,1 hasta 0,3%, con objeto de estudiar experimentalmente la densificación que se puede inducir en cada uno de los niveles. De forma general se alcanza una mayor densificación del compacto a medida que se eleva la concentración de boro en el material. Esto se debe fundamentalmente a la gran cantidad de líquido que se genera durante el ciclo de sinterización, alcanzándose en muchos casos la densificación total del compacto.

La exploración de menores contenidos de B permite un mayor control del proceso de densificación evitando así la excesiva densificación que se produce con elevados contenidos de este elemento. Así mismo, se logró un excelente resultado limitando el contenido de B entre 0.1 y 0.16% (1.25 y 2% de AM respectivamente). Tal y como se refleja en la Tabla 1, la optimización de los contenidos de B no sólo permite alcanzar densidades superiores a la densidad en verde de partida, sino que produce un efecto muy importante en la energía de impacto para todos los materiales bajo las condiciones indicadas. Es importante destacar que los valores de energía de impacto obtenidos son sustancialmente superiores a los obtenidos en los materiales referencia (sin adiciones de AM).

|

B (% en peso) |

C (% en peso) |

Polvo base Fe |

ρs (g/cm3) |

Energía de impacto (J) |

Polvo base Fe |

ρs (g/cm3) |

Energía de impacto (J) |

|

0,14 |

--- |

Fe |

7,44 |

148,2 |

[Fe-0,5Mo] |

7,36 |

80,3 |

|

0,12 |

--- |

7,39 |

178,9 |

7,27 |

83,8 |

||

|

0,1 |

--- |

7,35 |

127,2 |

--- |

--- |

||

|

0,2 |

0,3 |

7,49 |

34,4 |

7,54 |

29,2 |

||

|

0,16 |

0,25 |

7,5 |

43,7 |

--- |

--- |

||

|

0,14 |

0,29 |

7,42 |

60,5 |

7,46 |

65,8 |

||

|

0,12 |

0,29 |

7,45 |

69,9 |

7,38 |

78,6 |

||

|

0,1 |

0,27 |

7,36 |

92,8 |

--- |

--- |

||

|

|

Materiales de referencia |

||||||

|

|

0,28 |

Fe |

7,10 |

26,7 |

[Fe-0,5Mo] |

7,1 |

29,3 |

Tabla 1. Densidades, contenido de carbono y valores de energía de impacto obtenidos en los ensayos Charpy en muestras con diferentes contenidos de C y B sinterizadas a 1.240 °C durante 30 min. Densidad en verde de 7 g/cm3.

La figura 3 muestra el aspecto de las probetas después del ensayo de impacto. Como puede apreciarse éstas presentan una elevada ductilidad con una fractura de tipo copa y cono, y un importante grado de deformación plástica que viene acompañada por una reducción significativa del área transversal en la zona de rotura.

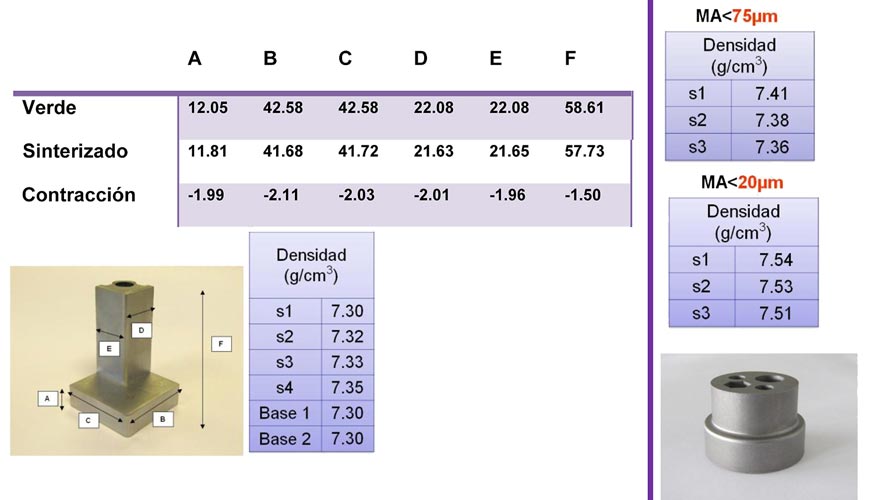

Debido a que los procesos de densificación, particularmente en presencia de una fase líquida, pueden dar lugar a importantes contracciones en el material, el control de las tolerancias dimensionales requiere de mucha atención. En la figura 4 se muestran dos de los componentes producidos industrialmente. Una vez sinterizados, los componentes se seccionaron en diferentes partes (s1-s4-base) con el fin de conocer el gradiente de densidad a lo largo de los mismos. Del mismo modo se realizó un estudio de los cambios dimensionales producidos en las dimensiones consideradas críticas en cada una de las piezas. Para la fabricación del primer componente (1) se empleó un tamaño de partícula de aleación maestra < 75 µm. Es importante destacar que tras su compactación a una densidad en verde promedio de 6,95 g/cm3 se alcanza una densidad final uniforme a lo largo de todo el componente de aproximadamente 7,35 g/cm3. Esto demuestra la posibilidad de mantener tolerancias dimensionales muy acotadas incluso después de una contracción del 2%. Este caso es muy ilustrativo pues prueba que después de un incremento de densidad cercano a 0,4 g/cm3 las tolerancias pueden mantenerse hasta centésimas de milímetro (ver diferencia BC y DE después de sinterizacion) encontrándose así dentro del criterio de aceptación de la pieza. En el segundo componente (2) dado que admite una compactación a densidades superiores, 7,2 g/cm3, se pudieron alcanzar densidades finales superiores. En este caso se puede ver que el uso de partículas más pequeñas de AM produce una mayor densificación manteniendo también una distribución de densidad a lo largo de la pieza bastante uniforme.

Conclusiones

Este trabajo demuestra que la utilización de adiciones de boro a través de una aleación maestra especialmente diseñada es un método viable para la obtención de una nueva familia de aceros PM densos, incrementando el control de la ventana de sinterización, el nivel densidad final y su ductilidad. Finalmente se han escalado los resultados obtenidos en el laboratorio a nivel industrial procesando piezas de geometrías complejas consiguiendo resultados reproducibles y satisfactorios con un control dimensional de la centésima de milímetro.

Agradecimientos

Agradecer a la empresa Stadler S.A. su contribución a este trabajo prensando y sinterizando las piezas en condiciones industriales del nuevo material desarrollado.