Elegir las herramientas idóneas para empresas de subcontratación. Un reto

Siempre es complicado definir el tipo de herramienta que equipe nuestro taller. El objetivo del presente artículo es marcar las pautas generales y los criterios que deben prevalecer de manera general. Los fabricantes de herramientas con amplísimo programa e implantación tienen relación con miles de usuarios de subcontratación y de forma global y detallada conocen su problemática, donde aciertan y así se reconoce y en donde fallan, resultando el inevitable incremento del stock, la gran cantidad de producto obsoleto y la dificultad en disponer de la herramienta adecuada al inicio del trabajo.

El éxito de la subcontratación se obtiene cuando la propuesta frente al cliente final garantiza la calidad exigida, el plazo es fiable y el coste es el más bajo dentro de los parámetros antedichos. Muchas veces precisa de inversión amortizable y se pretende que las series se repitan. Si el cliente considera que ya se ha amortizado la inversión, muchas veces exige una reducción gradual del precio. Ello será factible si se reduce el coste de producción con las herramientas adecuadas y técnicamente actualizadas. En Iscar estamos convencidos que el ‘siempre lo hacíamos así’ no lo logrará.

Tipos de subcontratación

Inicialmente distinguimos dos amplios sectores de la subcontratación:

- Sectorial, es la relacionada única y estrechamente con un sector.

- General, es la abierta a varios sectores, que la condiciona en el tamaño de las piezas, su cantidad o materiales poco usuales.

1. Subcontratación sectorial

Cada vez tiene más peso y hay una tendencia por otro lado lógica, a la especialización. Se pone de relieve el disponer de experiencia, de parque de máquinas muy determinado, con una situación geográfica estratégica y de personal muy especializado. Todo ello es lo que facilita una correcta oferta, unos costes más ajustados y una calidad del producto garantizada.

Podemos enumerar algunos de los sectores para formarnos una idea de sus características:

1.1. Decoletaje

Caracterizado por series con gran número de unidades, piezas de tamaño reducido, cada vez de mayor precisión y que precisa de maquinaria muy específica: tornos multihusillos, monohusillos, avanza-barras, fresadoras/taladradoras revólver, etc.

Ha sufrido en pocos años una regeneración obligada por la irrupción de materiales de mucha menor maquinabilidad, también una mayor exigencia de la precisión y un salto importante en la tecnología de las máquinas, incorporando sofisticadas soluciones CNC.

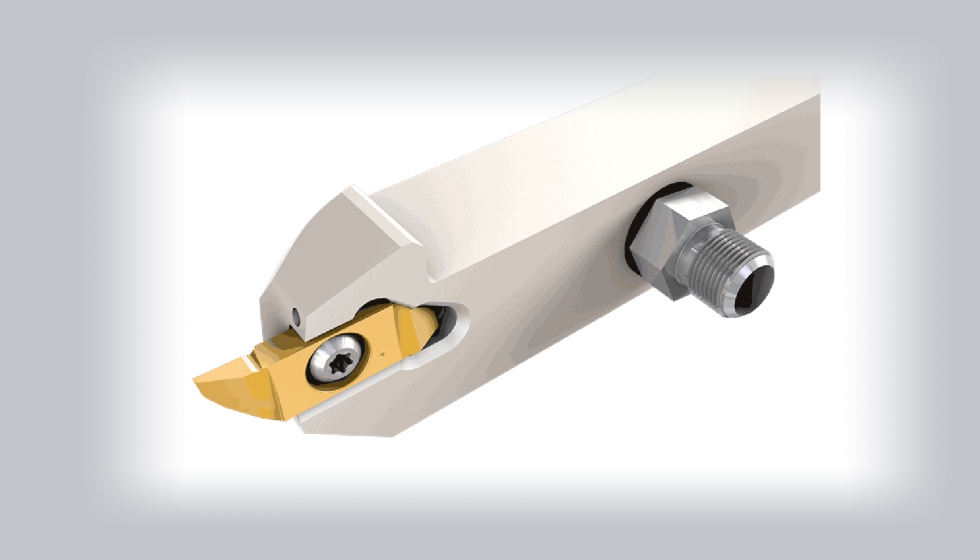

Para este tipo de subcontratación Iscar recomienda, siempre de forma general, criterios como unificar al máximo los sistemas de herramientas, escogiendo los de mayor versatilidad e intercambiabilidad como lo es Swiss-Cut. Es vital la muy fácil sustitución del filo y de las plaquitas sin tener que desmontar tornillos; que el mismo soporte/mango adopte plaquitas de cilindrar, roscar, perfilar, etc. sin necesidad de extraer el portaherramientas de las torretas y que el acceso para manipular sea posible desde varias posiciones y siempre accesible. De la misma forma el programa Picco-Cut también con la máxima multifuncionalidad cumple las expectativas en mecanizado en interiores.

Tres últimas premisas: en todas las herramientas incluso las denominadas ISO hoy por hoy es imprescindible la refrigeración interior (en todos los casos); la fijación debe ser lateralmente accesible y no sólo superior; y finalmente disponer de un muy fiable y buen proveedor de plaquitas de forma.

1.2. Automoción

En este subsector hay que mencionar que existe una elevada especialización en los componentes subcontratados y no se puede hablar de sector único o general. Existe subcontratación en suspensiones, en frenos, en bisagras, en hidráulica, en transmisiones, etc. etc.

Resumiremos nuestras útiles recomendaciones para todos: Es muy importante escoger como proveedor principal a la marca que se ‘asocie’ con el usuario para definir procesos, que estudie costes conjuntamente, que disponga de una amplia experiencia y que aporte propuestas en herramientas especiales ‘ad-hoc’ imaginativas. Muchas soluciones en el sector vienen dadas por un escrupuloso diseño del proceso y propuestas innovativas en los cuerpos de las herramientas especiales, pero que consuman en lo posible plaquitas estándar. Iscar dispone de ingeniería en España y Portugal diseñando y fabricando los especiales cerca del usuario, en la filosofía de que es una buena operación si es beneficiosa para ambos actores.

1.3. Aeronáutica

Sector de subcontratación en auge en nuestro país. Las características principales las concretamos en materiales de extrema dificultad, (incluso el aluminio no es fácil si queremos ser eficientes), formas complejas y series cortas pero repetitivas.

El herramental recomendado en esta área siempre será el de última tecnología. Iscar Ibérica trabaja conjuntamente con fabricantes de máquinas de 5 ejes y empresas de CAM para aportar soluciones idóneas. En 2017 es imprescindible la conjunción de estos tres elementos. Son básicas las nuevas estrategias CAM desarrolladas en los últimos tiempos, que exigen fresas de última generación, multilabios, con paso diferencial, hélices diversas, recubrimientos especialmente diseñados para el sector, y todo ello en conjunción con máquinas de 5 ejes. De esta trilogía, las herramientas son el tercio imprescindible que hace posible o no la rentabilidad de la subcontratación.

1.4. Otros sectores

Sin extendernos mucho más mencionaremos dos de los más emergentes, la Industria Médica con metales no férricos, con normalización propia, con exigencia de precisión y formas especiales que precisan de un respaldo técnico muy concreto en herramientas exclusivas. Otro sector que cabe mencionar son los Componentes Eólicos, con piezas de gran tamaño y estructuras ‘nuevas’ en donde la experiencia en el manejo de componentes de elevado peso y complejidad requieren del proveedor de herramientas destreza en procesos y fijaciones, además en desarrollo de herramientas peculiares, muchas veces modulares para adaptarse a distintos modelos. También en esta área Iscar se presenta como experta y con soluciones contrastadas.

2. La Subcontratación general-abierta

Entendemos por general-abierta la empresa con medios de producción generales para amplias aplicaciones, adaptadas para diversos materiales, series cortas o repetitivas o semi-largas y de tamaño de piezas homogéneo. Las propuestas Iscar para este sector son también extrapolables a la subcontratación sectorial ya descrita al tratarse de conceptos básicos.

2.1 Criterios generales por áreas aplicación

Desde Iscar determinamos en cada área del mecanizado los criterios de racionalidad y productividad que en nuestra opinión deberían priorizarse en los equipamientos.

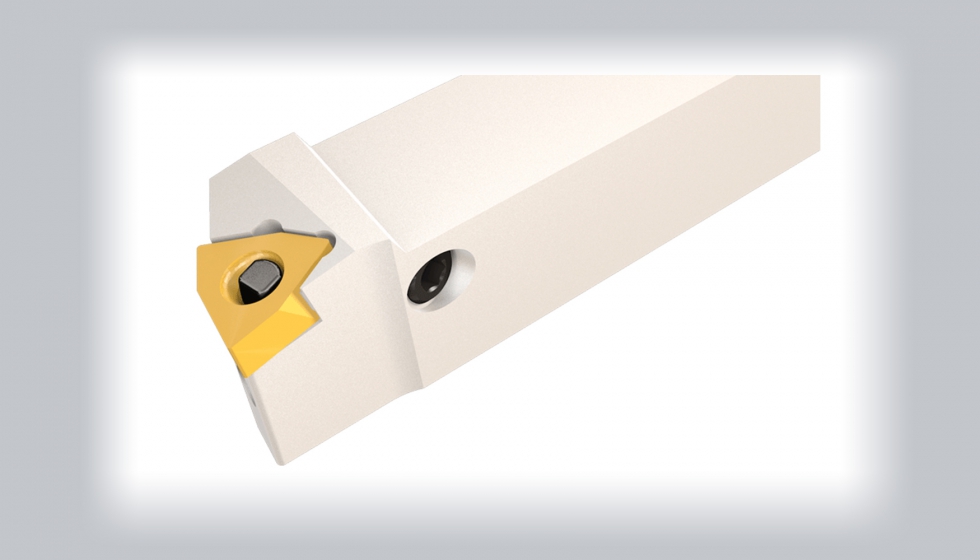

2.1.1. Torneado

Emplear en las geometrías ISO el mayor número posible de filos (trigonales, cuadradas, de doble cara), emplear dentro de cada geometría el tamaño adecuado, por ejemplo: para pasadas de hasta 3,5 mm, con trigonales de 6 mm de filo WNMA 0604… son suficientes, entonces ¿para qué consumir más metal duro?. Sustituir progresivamente los portaherramientas clásicos por los tipo JET (refrigeración interna con elevación de la presión) indistintamente de la presión disponible en las máquinas -porque siempre suponen ventajas- e incrementar en lo posible la presión del refrigerante. Concretarse en calidades de metal duro de amplio espectro para reducir el stock base, por ejemplo en grados Iscar para aceros aleados IC9mil; inoxidables con IC6mil; y las IC5mil para fundiciones. Para facilitar/reducir los tiempos de preparación es recomendable mantener en lo posible portahtas. En las torretas sin desmontarlos, siendo significativo que sean lo más polivalentes o multifunción posibles.

2.1.2. Fresado

Los costes en fresado se incrementan en los cuerpos y el número de plaquitas es mucho más elevado que en torneado, por tanto la atención (celo incluso), debe ser notable.

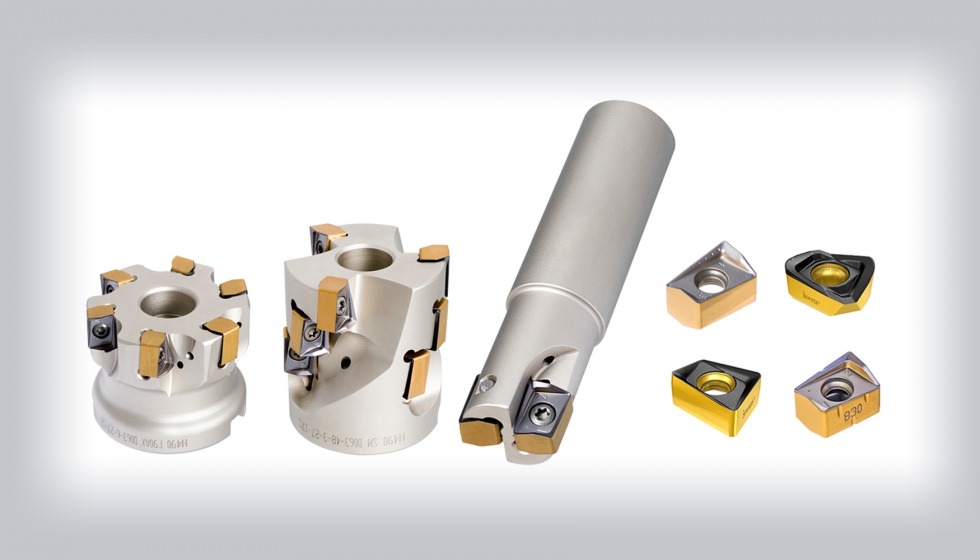

El criterio principal debe ser el empleo de ‘familias’ de fresas tanto con mango como con fresas huecas que proporcionen la máxima versatilidad posible y huir de amalgama de tipos de fresas. Queremos decir que cada cuerpo pueda adoptar mediante las plaquitas de una misma tecnología variantes para distintos materiales, para operaciones de desbaste o acabado, con voladizo o sin, con efecto anti-vibratorio, para avance rápido, con radios de punta diversos y, por qué no, con refrigeración interna en lo posible. Desde Iscar se producen familias/programa que cumplen todas estas expectativas, como ejemplo: recomendamos la Helitang T490 en tamaño de 13 mm y cuatro filos que equipa, por ejemplo, fresas multidiente diversas, fresas de escuadrar, con mango y huecas en amplísimas gamas de diámetros con todas las versiones más modernas de plaquitas sobre los mismos cuerpos.

El objetivo es evitar el mal hábito de: estas son fresas para inoxidables, estas para aluminio, estas para la fundición, estas para... ahora no recuerdo, y con plaquitas de distintos tamaños y diversas tecnologías. También recomendamos programas como Helido 490 con características similares a T490 pero en geometría rectangular frente a la anterior tangencial, entre ambas solo decidir respecto al espacio para evacuar viruta que precisan en general nuestros materiales más habituales, el resto lo resolverán las plaquitas que sólo se adquirirán en función del tipo y cantidad de trabajo a realizar, sin mantener ‘stocks muertos’ ni acudir a fresas específicas cada vez que se enfrenten a un nuevo reto. El tamaño de la geometría escogida debe corresponder a la que proporciona la máxima extracción de viruta, será sin duda la más rentable.

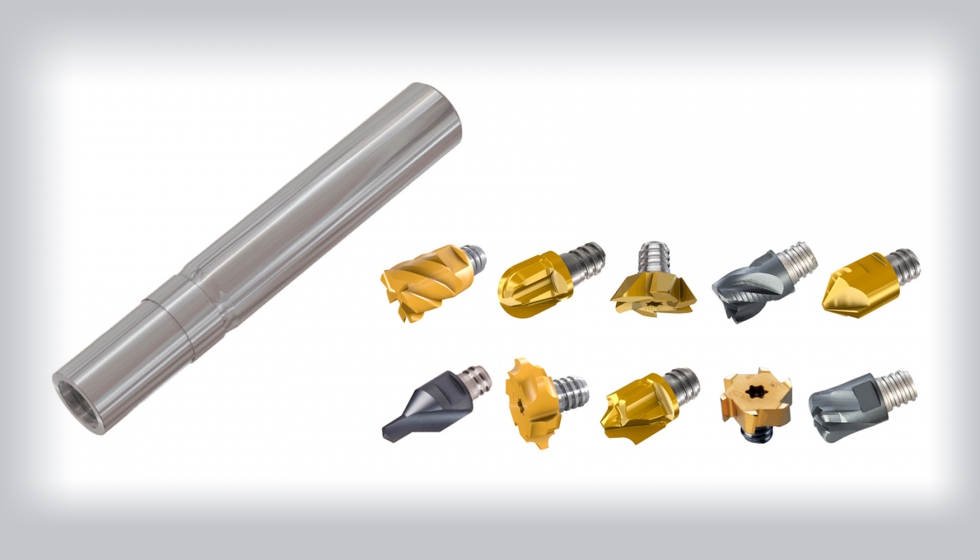

En fresas integrales de metal duro, vital acudir a tecnologías tipo -FS de desbaste y acabado con la misma fresa, labios con paso diferencial incluso ángulos de hélice diversos, y por supuesto no malgastar recursos en fresas integrales costosas, sino emplear cabezas intercambiables MultiMaster cuyos mangos de acero o metal duro soportan infinidad de puntas/cabezas de fresado reduciendo los costes y los stocks de forma racional.

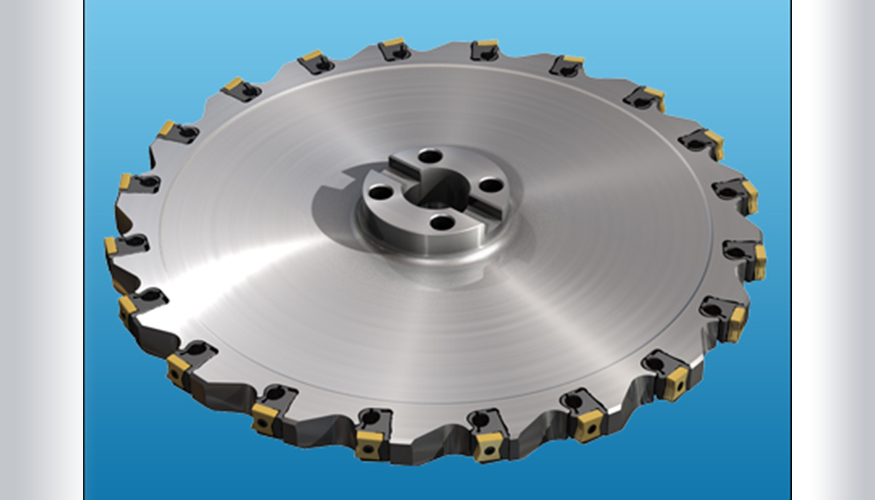

Sólo cabe definir otro gran criterio: Siempre el máximo número de filos posible, siempre. En escuadrado no menor de 4 y en planeado no menor de 8 filos por plaquita, la economía es básica, el coste por filo es el parámetro real.

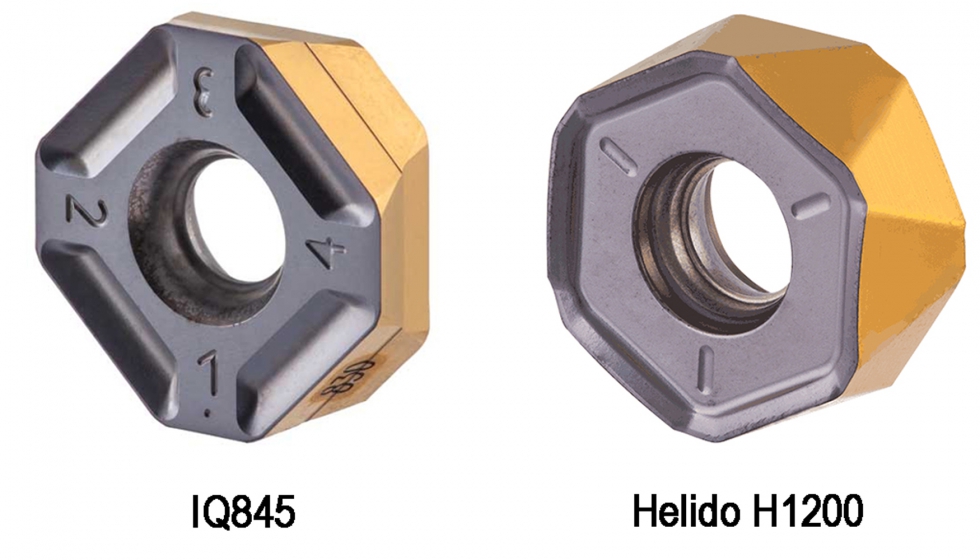

Finalmente hay que analizar las operaciones estadísticamente más empleadas y para ellas disponer de la mejor opción del mercado. Sirve de ejemplo el planeado puro (siempre hay planeados) la opción debería estar entre 8 y 12 filos y avances fz entre 0,25 y 0,55 mm de media sin la necesidad, en lo posible, de fresa adicional de acabado (ver imagen de IQ845 y Helido 1200) de la misma manera actuar en otras posibles aplicaciones muy comunes en cada taller.

2.1.3. Taladrado

Orientarse hacia la fijación mecánica. No tiene objeto emplear brocas integrales de HSS o metal duro integral en 2017; evitar el reafilado, el elevado coste de las brocas convencionales y su pérdida de rendimiento en cada afilado responden al pasado anterior a 1998. Sistemas amplísimos de cabeza intercambiable cubren perfectamente desde 6 mm de diámetro hasta 32 mm en diversas longitudes desde 1,5xD hasta 12xD en cuerpos de acero especial y como siempre: con refrigeración interna.

Sin duda Sumocham es el programa más extenso, actual y en progresión continua que resuelve el taladrado, dejando el convencional para diámetros inferiores a los 6 mm. No es posible de forma general utilizar acero rápido en taladrado o costosas brocas integrales de MD como hace casi 20 años atrás. Cuerpos de acero especial y puntas recambiables es el presente y se expande a todo tipo de soluciones, punteado simultáneo, doble guía, punta plana, tres filos, filos fragmentadores, etc.

El mismo criterio es aplicable al escariado, el uso de cabezas intercambiables tipo Bayo-Ream se está haciendo común, de manera que la operación de escariado es hoy unas 10 veces más rápida que hace pocos años. Sabemos que en la subcontratación la competitividad es básica, no actualizarse es peligroso.

Resumen

Hemos visto que en todos los casos el equipamiento debe responder a los siguientes criterios generales:

- Elementos modulares con cabezas, puntas o plaquitas recambiables.

- Disponer de programas de herramientas que en general no superen los 5-6 años de su lanzamiento. El herramental es un medio ‘vivo’ que requiere actualización técnica.

- Adecuar el tamaño de los consumibles al necesario para los productos más repetitivos.

- Emplear herramientas multifunción en lo posible, ahorran preparaciones y tiempos muertos.

- Adecuar máquinas y sobretodo herramental a la refrigeración interna y a presión elevada con dirección precisa. Se aumentarán las condiciones de corte (menos tiempos) sin penalizar la vida-coste de los consumibles, incrementando el control de la viruta y la calidad superficial.

- Invertir en programas de fresado de cuerpos capaces de equipar plaquitas para el máximo de distintas operaciones y con el mayor número posible de filos, 4 mínimo para escuadrar y de 8 a 12 para planear.

- Gestionar el stock de herramientas con eficiencia, depende de la elección realizada y su correcta gestión, buena parte de la economía del mecanizado facturable.

- Preferir a proveedores que nos complementen con información y auxilio técnico permanente sobre los simples vendedores de promociones sospechosas.

La gestión

Todas las propuestas y recomendaciones deben gestionarse de forma rigurosa y continua. Los objetivos son básicamente tres,

- Que no nos falten nunca herramientas adecuadas cuando se inicie el trabajo

- Que no se cree un ‘almacén’ de obsoletos que no se emplean ni emplearán jamás.

- Facilitar la actualización técnica de las herramientas con la sustitución progresiva y ordenada de tecnologías superadas.

De forma concreta estos objetivos son conseguibles mediante el uso de armarios de gestión inteligentes. Su software debe ser ágil, fácil, pero completo. Debe proporcionar los datos que nos indiquen consumos y nos ‘avisen’ de las necesidades y de los peligros. El formato/estructura debe ser de ‘Taller’ sólido, fiable, flexible en su composición y con buen servicio técnico. La propuesta Iscar es Matrix, nombre comercial del sistema de gestión integral automatizado.

Conclusión

Se acepta que el coste de las herramientas es de media del 3% por elemento producido, en caso de que la materia prima la suministre el cliente este porcentaje puede incrementarse. En algunos sectores es algo superior (moldes, matricería) o inferior (automoción, decoletaje), aceptando el 3% puede parecer poco, pero las herramientas son capaces de reducir el coste por pieza por encima del 20% o incluso bastante más bien aplicadas. Si se emplean tecnologías de hace más de 20 años —aún demasiado comunes— y estrategias muy clásicas el coste se puede disparar por encima del 50%. Evitarlo está en manos del subcontratista, si para cualquier actividad nos actualizamos permanentemente en la tecnología de las herramientas hay que ser también activos buscando siempre la mayor rentabilidad. El presente artículo ha pretendido sentar las bases y los criterios que creemos imprescindibles y que recurrir al asesoramiento del servicio técnico del especialista es una excelente opción.