¿Con o sin refrigeración? ‘That is the question’

1. Con refrigeración

El refrigerante, mezcla refrigeradora, lubricante o fluido de corte son términos familiares en los talleres de mecanizado. Cada una de estas expresiones se refiere al fluido utilizado en múltiples procesos para refrigerar y lubricar una determinada zona.

- Todos los procesos de corte generan una indeseada fricción entre la superficie de la pieza y la herramienta utilizada. La presencia de refrigerante garantiza una reducción de esta fricción, facilitando la extracción de metal (lubricación).

- También durante el proceso de mecanizado, la temperatura de corte alcanza niveles extremadamente elevados. La refrigeración reduce la temperatura en la zona de corte y por tanto la carga térmica sobre la herramienta (refrigeración). Además, el refrigerante contribuye a una mejor evacuación de viruta y reduce la concentración de polvo de metal en suspensión en la zona del mecanizado.

Por tanto, el suministro de refrigerante está estrechamente relacionado con importantes mejoras:

- Mayor rendimiento del proceso (precisión en el mecanizado y acabado superficial)

- Mejora de las cifras económicas (mayor productividad, mayor duración de la herramienta y menor consumo de herramientas)

- Mayor control del entorno

1.1 Fresado

Cuando el proceso de fresado incluye un corte interrumpido, la herramienta experimenta una carga térmica cíclica: el calor generado aumenta espectacularmente cuando la herramienta entra en la pieza, y se disipa rápidamente cuando sale.

El filo de corte está expuesto a una intensa fatiga provocada por el calor, comparable a un choque térmico repetitivo. El metal duro cementado, principal materia prima para herramientas, es polvo metalúrgico sinterizado sensible al choque térmico que daña el filo de corte. Cuando se utilizan herramientas de este tipo, el refrigerante puede aumentar este choque térmico e involuntariamente contribuye a la rotura del filo. Las temperaturas extremas ocasionan una deformación plástica del filo de corte, mientras que las diferencias de temperatura causan grietas. Esta situación es todavía más evidente en operaciones de fresado en las que se generan grandes cantidades de calor, como en el caso de materiales de baja maquinabilidad o cuando se realizan pasadas de desbaste con unas creces significativas. Como ya hemos indicado, aunque la refrigeración ofrece indudables beneficios, también puede ocasionar importantes daños durante el proceso de fresado.

1.2 Refrigeración indispensable

En muchos casos la utilización de refrigerante no es sólo razonable sino absolutamente necesaria, ya que en caso contrario un fresado productivo sería completamente imposible. Este sería el caso de materiales como titanio y súper aleaciones a altas temperaturas, aceros inoxidables austeníticos y dúplex (austenítico/ferrítico) e incluso aleaciones templadas de fundición, que generan una considerable fricción y cantidad de calor. Asimismo, el efecto del chorro de refrigerante facilita la evacuación de viruta, reduciendo la posibilidad de adherencia, especialmente en el fresado de asientos profundos y ranuras estrechas. Este efecto es determinante en estos casos ya que además de los efectos descritos es necesario que no se introduzcan virutas en el corte o adherencias de material en la pieza o en el filo de la herramienta.

1.3 Tendencias en la refrigeración

En comparación con la refrigeración convencional a baja presión, de aproximadamente 20 bares, el relativamente nuevo concepto de alta presión de refrigerante (HPC), de aproximadamente 80 bares de presión normal e incluso más en caso de Ultra HPC, ha tenido una excelente acogida.

Cuando se aplica refrigeración convencional el intenso calor que se genera cuando se aplica refrigeración convencional produce una película de vapor en la zona de corte que aumenta la transferencia de calor. Un chorro de HPC, dirigido con precisión a la zona de corte, atraviesa este vapor, superando este obstáculo. También mejora la acción de corte variando el ángulo del plano de cizalla y generando virutas más manejables. Las ventajas ofrecidas por el sistema HPC sólo se pueden aprovechar si se utilizan las máquinas herramientas adecuadas o modernizando las existentes.

2. Mecanizado sin refrigeración – Otras opciones

Aparte de los casos en los que el fluido de corte es esencial, los operarios de mecanizado deben tener en cuenta que, si la aplicación de refrigerante resulta perjudicial, su eliminación proporcionará un considerable progreso.

2.1 En seco o aire

En estos casos, el mecanizado sin refrigeración resulta muy prometedor. Como ya hemos explicado, el mecanizado de desbaste con una significativa extracción de metal genera una cantidad de calor extremadamente elevada. En este caso, el refrigerante puede ser muy dañino debido a la fatiga térmica crítica. Sin embargo, si se realiza esta misma operación sin refrigeración, la temperatura del filo de corte de la plaquita permanecerá muy elevada. Por tanto, si las condiciones de corte son las adecuadas, la temperatura de la herramienta se mantendrá dentro de unos niveles aceptables, con unas mínimas variaciones que no producen choque térmico. En su contra se debe tener en cuenta que en seco se producen partículas metálicas de pequeño tamaño sobretodo en aceros fundidos y fundiciones de todo tipo que en forma de polvo se depositan en la máquina, pueden provocar a medio plazo problemas por su efecto abrasivo en guías, protecciones y juntas, se hace necesaria una limpieza continua para minimizar los efectos contraproducentes.

Fig. 2 En torneado la orientación y presión del refrigerante son determinantes.

2.2 Fresado a alta velocidad

En cuanto al fresado a alta velocidad (HSM) ligero, especialmente en piezas a partir de 45 HRC, se recomienda enfáticamente la refrigeración por aire. En los ejemplos anteriores, la ausencia de refrigerante líquido aumenta considerablemente la duración de la herramienta.

3. Factores económicos

Otros factores importantes a considerar son la economía de refrigerante y la seguridad laboral. Sabemos que para la producción por lotes la inversión —coste estimado— en herramientas se acepta como media que es un 3% del coste total de la pieza, por otro lado debemos considerar la parte correspondiente al refrigerante, adquisición, mantenimiento, filtrado y reciclado puede llegar al 16-17% fácilmente.

Si no se utilizan fluidos de corte no es necesario utilizar bombas de refrigerante, sistemas de reciclado ni ningún otro costoso dispositivo, por lo que el coste total disminuye.

3.1 Seguridad laboral

Por otro lado, la exposición prolongada a refrigerantes líquidos por parte de los operarios puede ocasionarles problemas de salud y posibles enfermedades laborales. Muchas normas y publicaciones nacionales e internacionales relacionadas con la seguridad y control ambiental son cada vez más exigentes en relación a los fluidos de corte. Es muy importante equipar las máquinas con condensadores de la niebla producida que eviten la inhalación, así como el empleo de aceites y lubricantes de calidad y contrastados. En el mecanizado de fundiciones grises y nodulares la propia viruta es en forma de polvo y muy abrasiva, de fácil inhalación, este aspecto debe tenerse en cuenta ya que cuando se aplica refrigeración líquida se produce un arrastre/limpieza de la viruta que elimina o minimiza este efecto.

Por todo esto, los fabricantes más vanguardistas buscan constantemente alternativas al mecanizado ‘tradicional’ con refrigeración.

4. Alternativas

4.1 MQL

Una de estas alternativas es el sistema de mínima cantidad de lubricante (MQL), a veces denominado ‘casi en seco’. Con esta técnica, el filo de corte trabaja inmerso en una neblina de aceite y aire comprimido rociada directamente sobre la zona de corte. Dependiendo del diseño de la máquina y de la fresa, esta neblina se puede aplicar externa o internamente (a través de la fresa). La principal función del sistema MQL es lubricar el filo de corte durante el mecanizado, por lo que el proceso consume exclusivamente la cantidad necesaria de fluido, por lo que la lubricación es más eficiente. El resultado es una pieza prácticamente seca, por lo que su limpieza es más fácil y rápida.

MQL prolonga la duración de la herramienta. Además, la zona de trabajo de la máquina también permanece relativamente seca, mejorando sus condiciones de trabajo y prolongando también su vida efectiva.

4.2 Mecanizado criogénico y dióxido de carbono (CO2)

Otra opción es el mecanizado criogénico. La utilización del refrigerante a temperaturas extremadamente bajas reduce drásticamente la posibilidad de sobrecalentamiento, ofreciendo un mejor rendimiento y mayor duración de la herramienta. La combinación de este principio y el de MQL da como resultado un sistema de mecanizado criogénico con ‘cantidad mínima’ mucho más eficiente, ya que el refrigerante a baja temperatura (por ejemplo, nitrógeno líquido) se aplica directamente a la zona de corte a través de la herramienta. Existen otras alternativas, como aplicar dióxido de carbono (CO2) a presión directamente sobre la zona de corte. Todos estos sistemas tienen en común que las partículas de refrigerante criogenizado se vaporizan sobre el filo de corte, disipando el calor generado. Sin embargo, a pesar de los importantes beneficios que ofrece, el sistema de refrigerante criogenizado no resulta económico y requiere máquinas herramientas con un diseño específico.

4.3 La herramienta. Entonces, ¿con o sin refrigerante?

Como hemos visto, hoy en día la respuesta sigue siendo con y sin refrigeración. Deducimos que dependiendo de cada aplicación específica (en función del material, de la operación, etc.) y de las características de las máquinas herramienta disponibles. Los fabricantes de herramientas tienen en cuenta las necesidades de los usuarios y les proporcionan soluciones que garantizan el mecanizado productivo con diferentes sistemas de refrigeración.

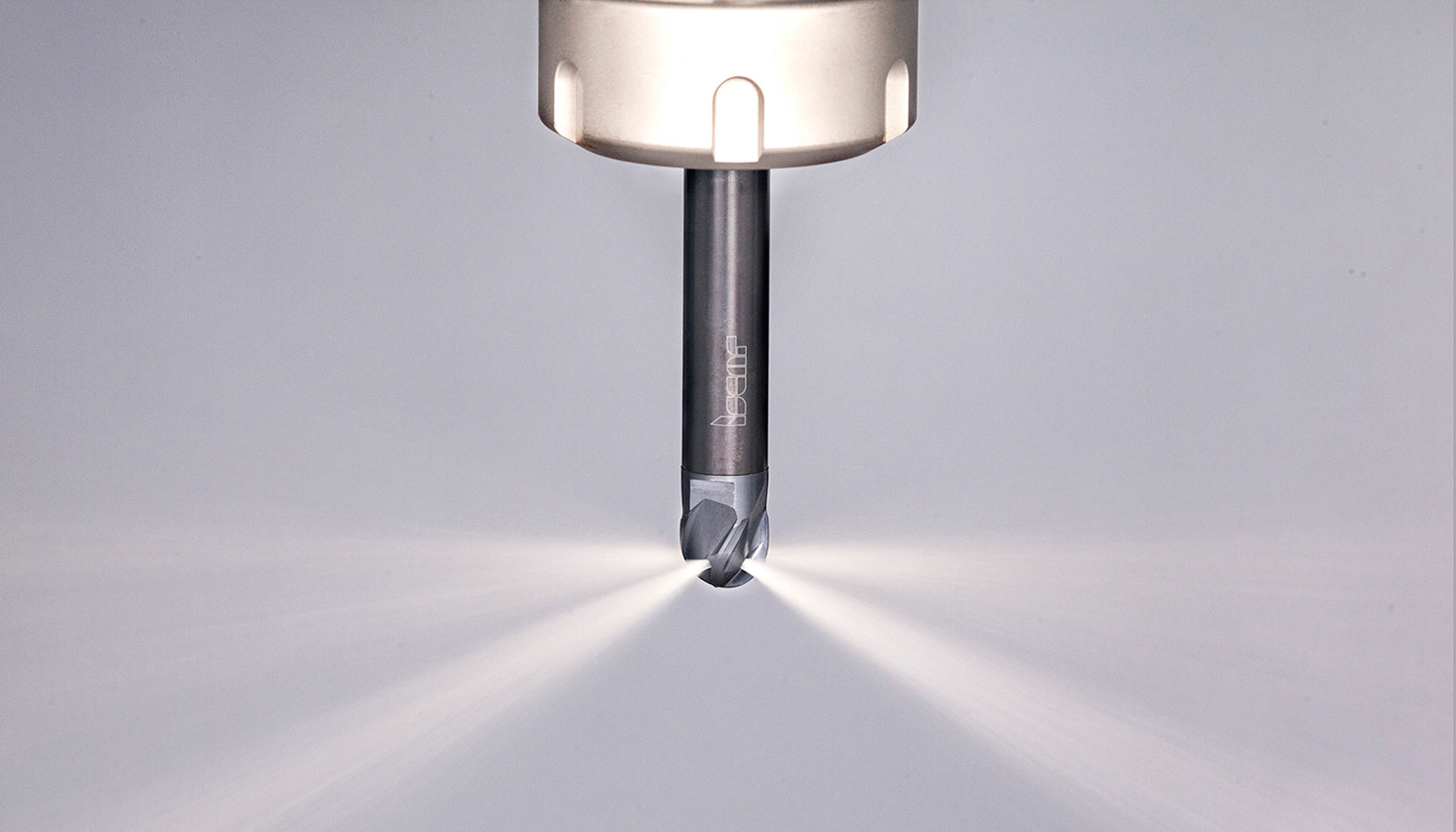

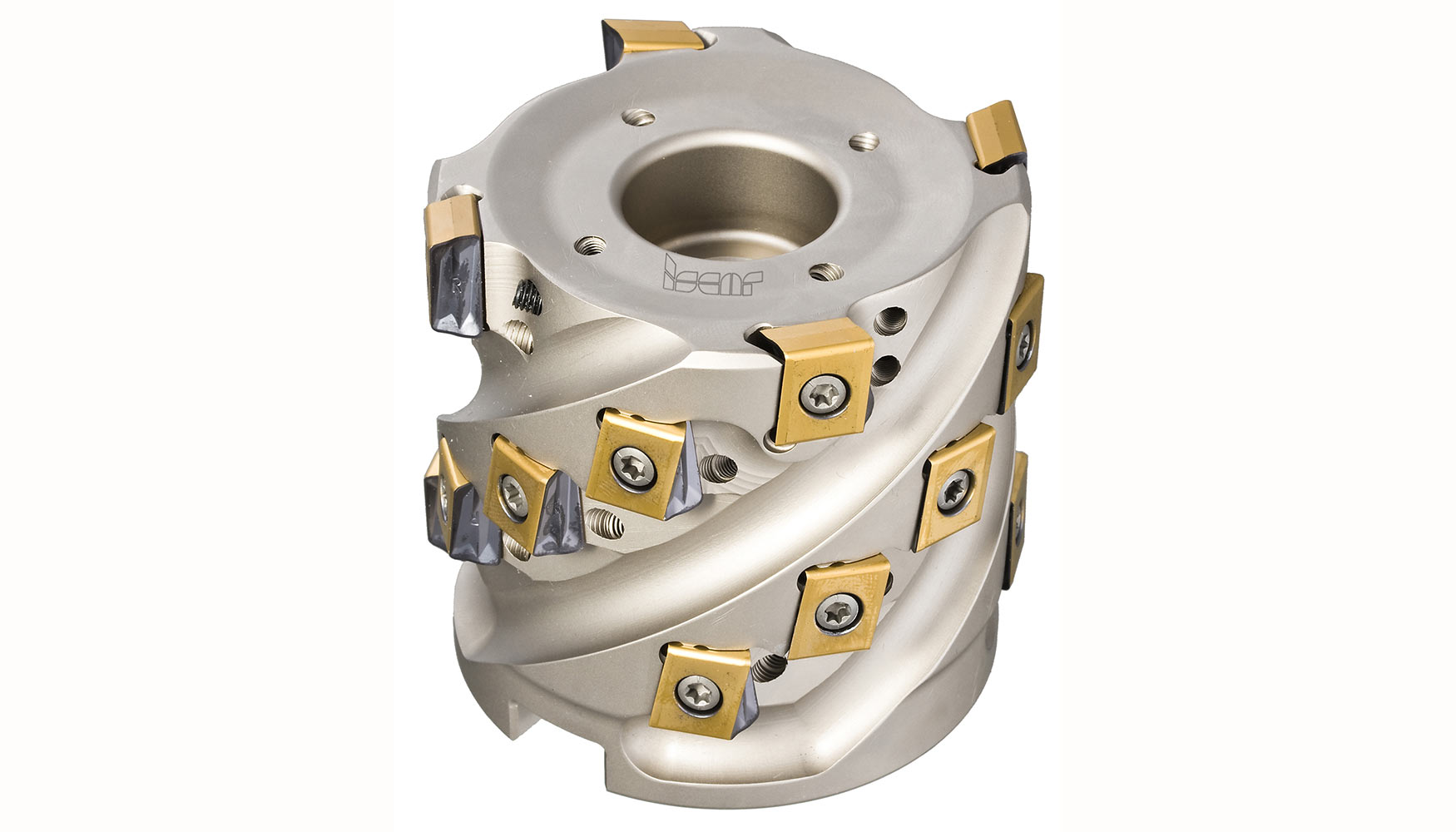

La gran mayoría de fresas con plaquitas intercambiables actuales disponen de conductos de refrigeración interna que suministran el refrigerante directamente a la zona de corte a través del cuerpo de la fresa. Para fresas de anteriores generaciones, que no disponen de estos conductos, Iscar propone incorporar una boquilla ajustable con fijación por tornillo que, en la mayoría de los casos, además de refrigerar la zona, contribuye a una mejor evacuación de viruta.

El cuerpo de las fresas para mecanizado HPC o criogénico debe tener un diseño específico. La forma de los conductos interiores, su tamaño y los elementos de estanqueidad (si son necesarios) deben garantizar el máximo flujo de refrigerante sin ninguna interferencia. Los elementos más importantes son las boquillas de las salidas de los conductos, que optimizan el efecto del chorro de refrigerante a gran velocidad y dirigido con precisión a la zona de corte.

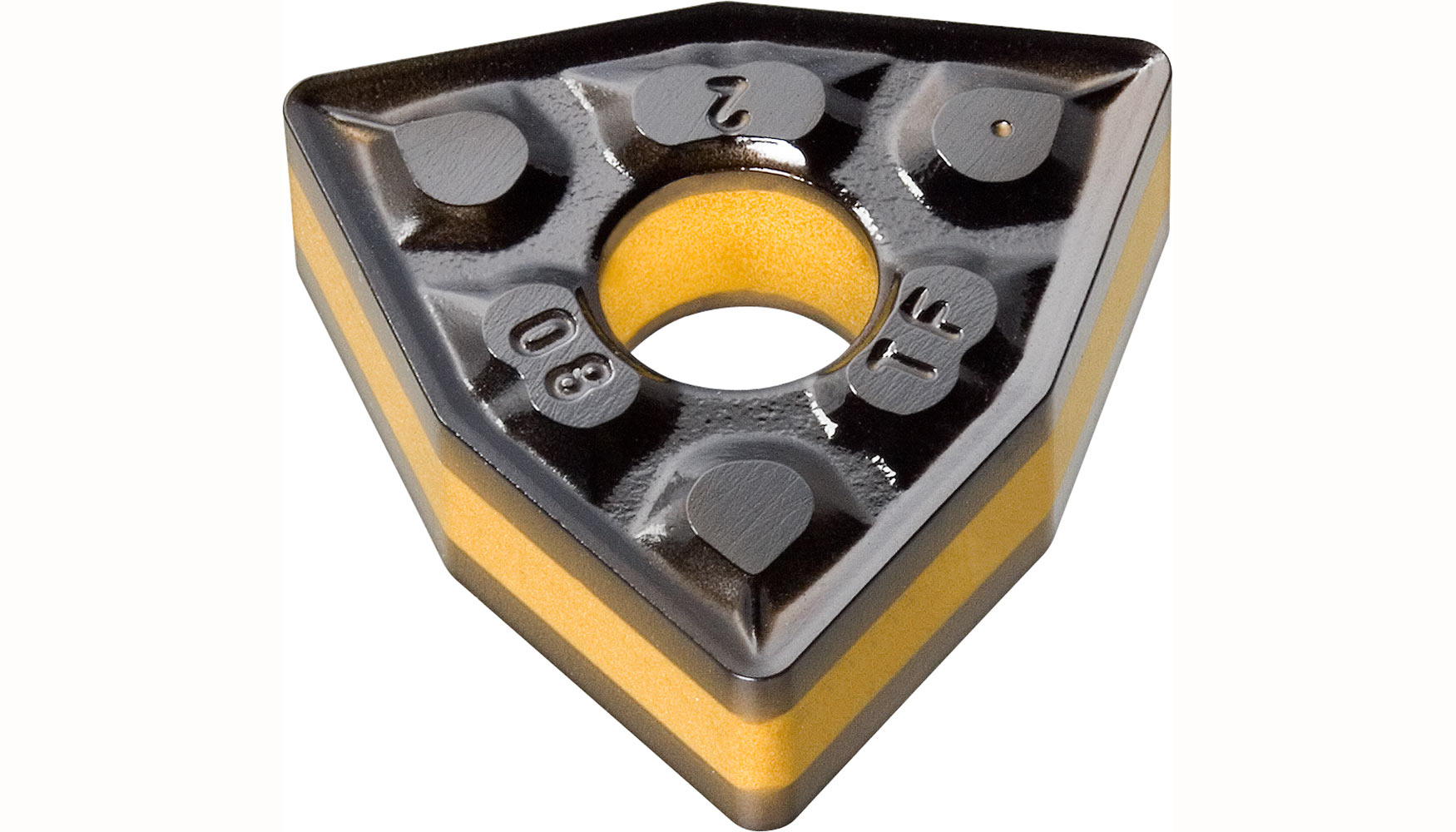

4.2 La plaquita

Por último, pero no por ello menos importante, debemos considerar la propia plaquita de metal duro en sí misma.

Aunque es el filo de la plaquita el que realiza el corte, ¿qué relación tiene con el sistema de refrigeración? La clave para entender esta relación es la calidad de metal duro de la plaquita y más específicamente el recubrimiento, que actúa como barrera frente al calor generado. El recubrimiento debe ser resistente al choque térmico que produce efectos destructivos. Está claro que no existe un recubrimiento ‘universal’, que se pueda utilizar de igual manera para un fresado eficiente con y sin refrigeración. Algunos recubrimientos son más efectivos para mecanizado con refrigeración, mientras que otros ofrecen más ventajas en mecanizados sin refrigeración.

Si bien las plaquitas intercambiables se fabrican con diferentes recubrimientos para cubrir todas las aplicaciones posibles, el campo de los recubrimientos de plaquitas es tan complejo que merece un exhaustivo estudio independiente.