Industria de moldes y matrices: ¿Filosofía tradicional o innovadora?

El mecanizado de moldes y matrices se puede realizar con una amplia gama de herramientas de corte, seleccionadas y optimizadas en función del proceso en cadena, de las especificaciones, de la geometría requerida y de la calidad superficial, del material de la pieza y sus propiedades, así como de las especificaciones de la máquina y de las condiciones ambientales.

Muchos talleres de moldes comunes todavía utilizan básicamente plaquitas de fresado redondas para las aplicaciones de desbaste, o plaquitas ISO estándar para torneado de desbaste y machos o brocas de HSS.

En estos talleres suele decirse que para un agujero específico y un par de roscas que tienen que mecanizar, no merece la pena cambiar a herramientas nuevas, con un coste más elevado; el ahorro en cuanto a tiempo es mínimo. Sin embargo, en realidad sí hay una enorme diferencia. Esta diferencia resultante de adoptar nuevas herramientas, tecnologías y procesos es definitivamente importante a largo plazo.

Como resultado de la búsqueda continua de una elevada productividad, rápida extracción de metal y procesos de mecanizado más eficientes con elevado rendimiento, Iscar ha ido desarrollando y lanzando nuevas tecnologías de corte, geometrías del filo, materiales para las herramientas de corte y tecnologías de recubrimiento.

El concepto tradicional: Fresado de desbaste con plaquitas redondas

Para el fresado tradicional de una cavidad de un molde, parece insustituible la geometría de la plaquita redonda, la utilización de fresas con mango o huecas (tornillo + 2 chaveteros) lo que todavía es una práctica muy extendida.

El motivo principal para que se sigan utilizando es que existen muchas aplicaciones de fresado que se pueden realizar con estas herramientas, tales como el fresado frontal, escuadrado, fresado en rampa lineal y circular, y a precios relativamente bajos

Sin embargo, si analizamos cada parámetro y variable del proceso total de fresado e intentamos optimizar eficientemente la operación de desbaste, comprobaremos que actualmente existen nuevas tecnologías de mecanizado, herramientas y métodos que pueden cambiar espectacularmente el proceso de fabricación en comparación con el sistema del pasado.

La plaquita redonda genera diferentes ángulos de posición en cada profundidad de corte. Básicamente, habría que variar los parámetros de corte para cada profundidad si quisiéramos obtener un rendimiento correcto.

Un sistema habitualmente utilizado en talleres de moldes es aplicar ciertos parámetros de corte constantes utilizando la misma herramienta. Este sistema puede parecer seguro y sencillo, básicamente cómodo, para los operarios y programadores, pero limita la productividad y la eficiencia del mecanizado.

Dos ejemplos de propuestas de progreso: Fresado de desbaste

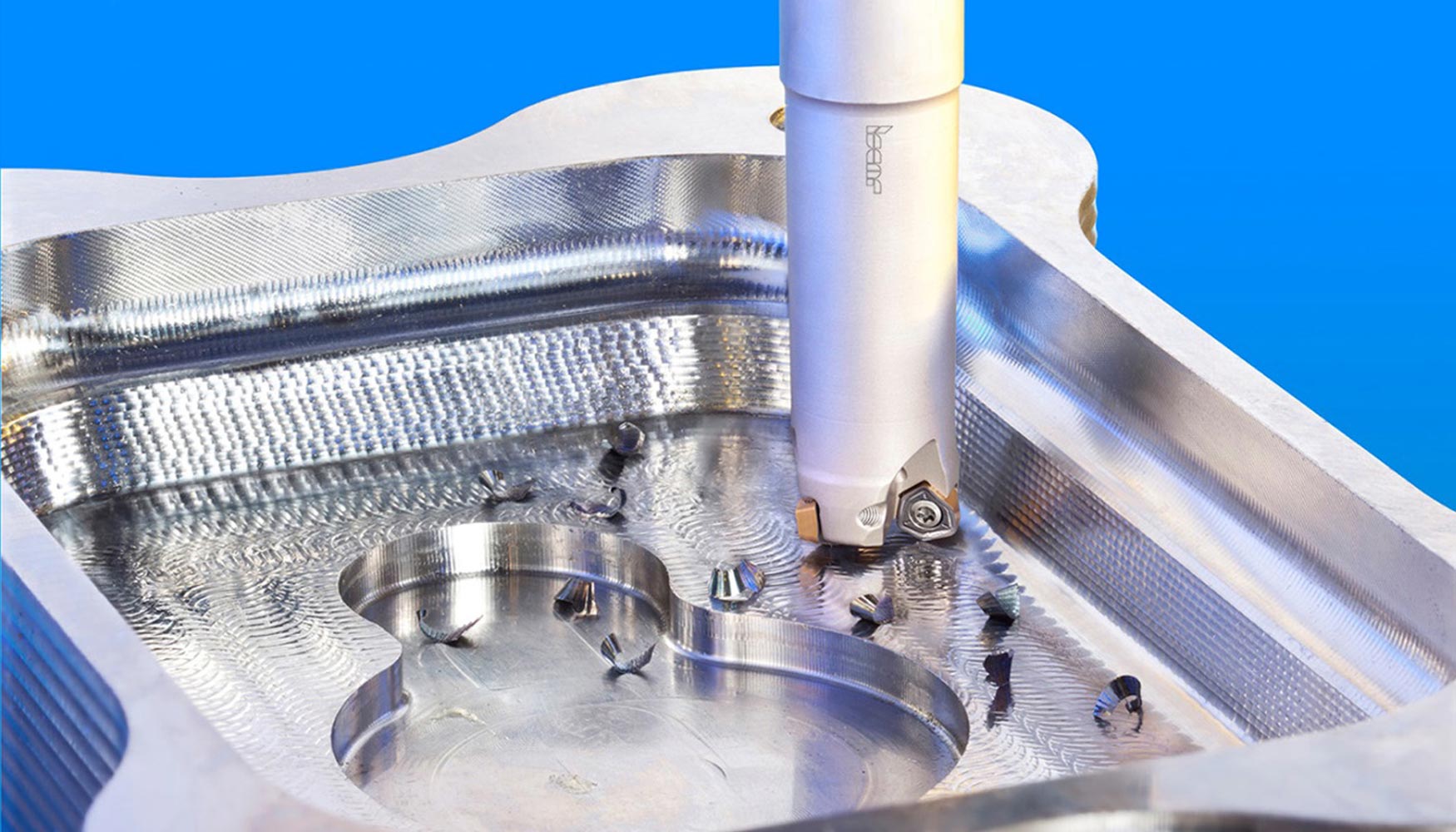

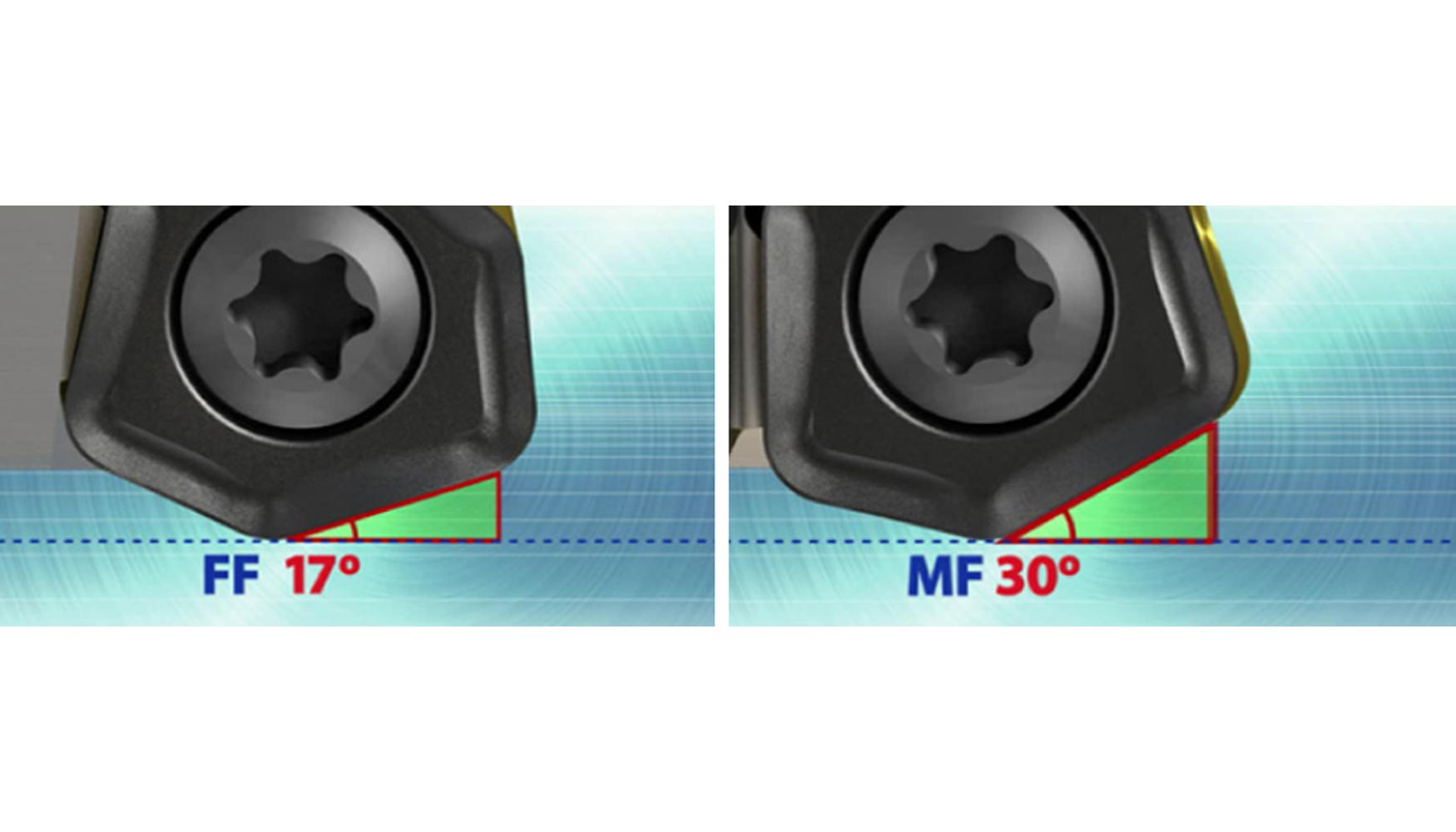

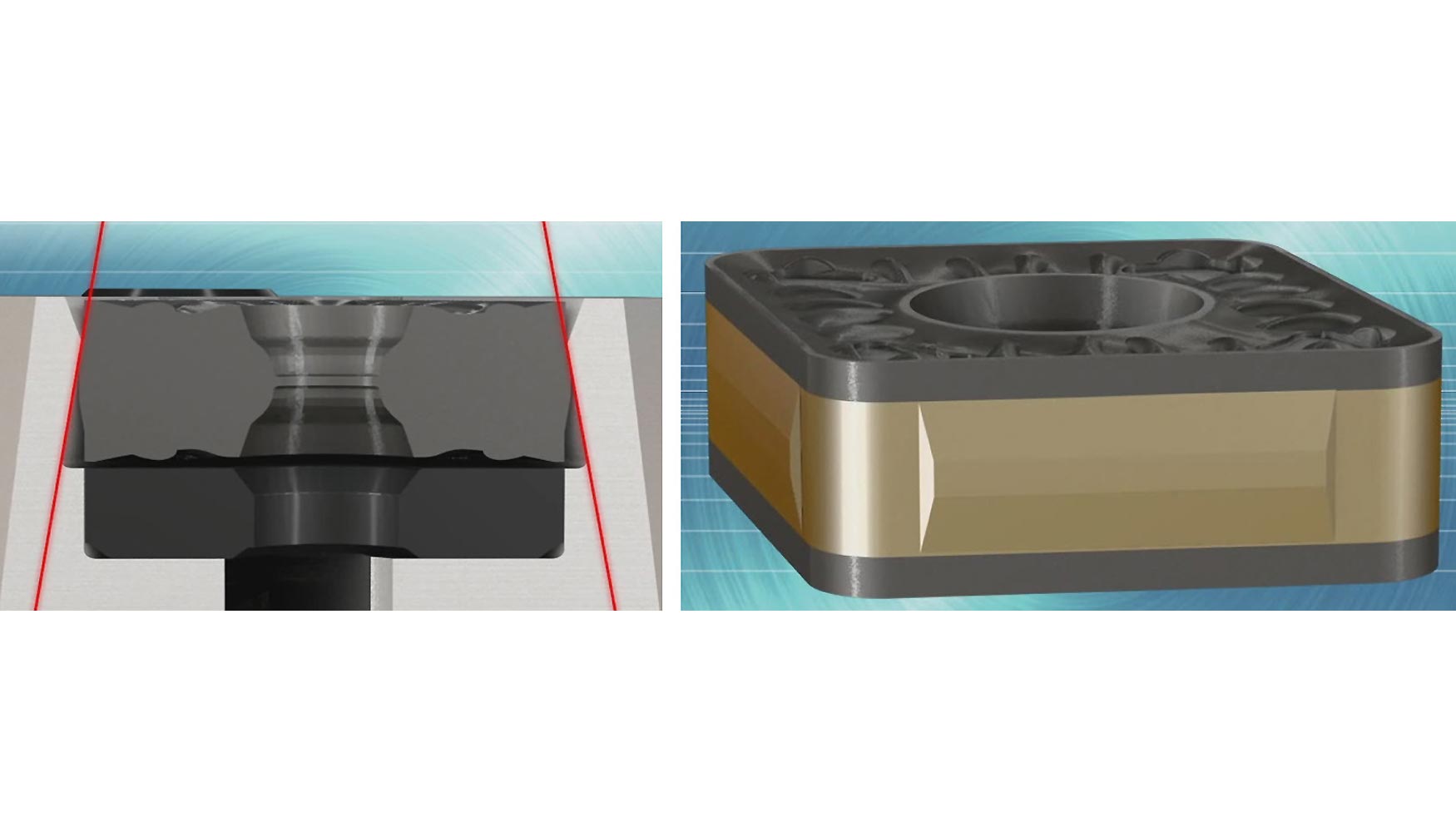

Iscar ha desarrollado una exclusiva línea de fresado con gran éxito, Helido H600 (figura A), que permite a los moldistas acortar el tiempo de mecanizado de cada pieza. El ángulo de posición es constante, de 17º (figura B) ó 30º (figura C), según sea la operación de avance muy rápido (FF) o rápido (MF).

Se pueden aplicar los mismos parámetros para todas las profundidades de corte. Esta solución ha sido muy bien acogida por las empresas que apuestan decididamente por nuevas tecnologías. Además se obtiene un elevado índice de extracción de metal y una gran eficiencia en el mecanizado.

Torneado de desbaste

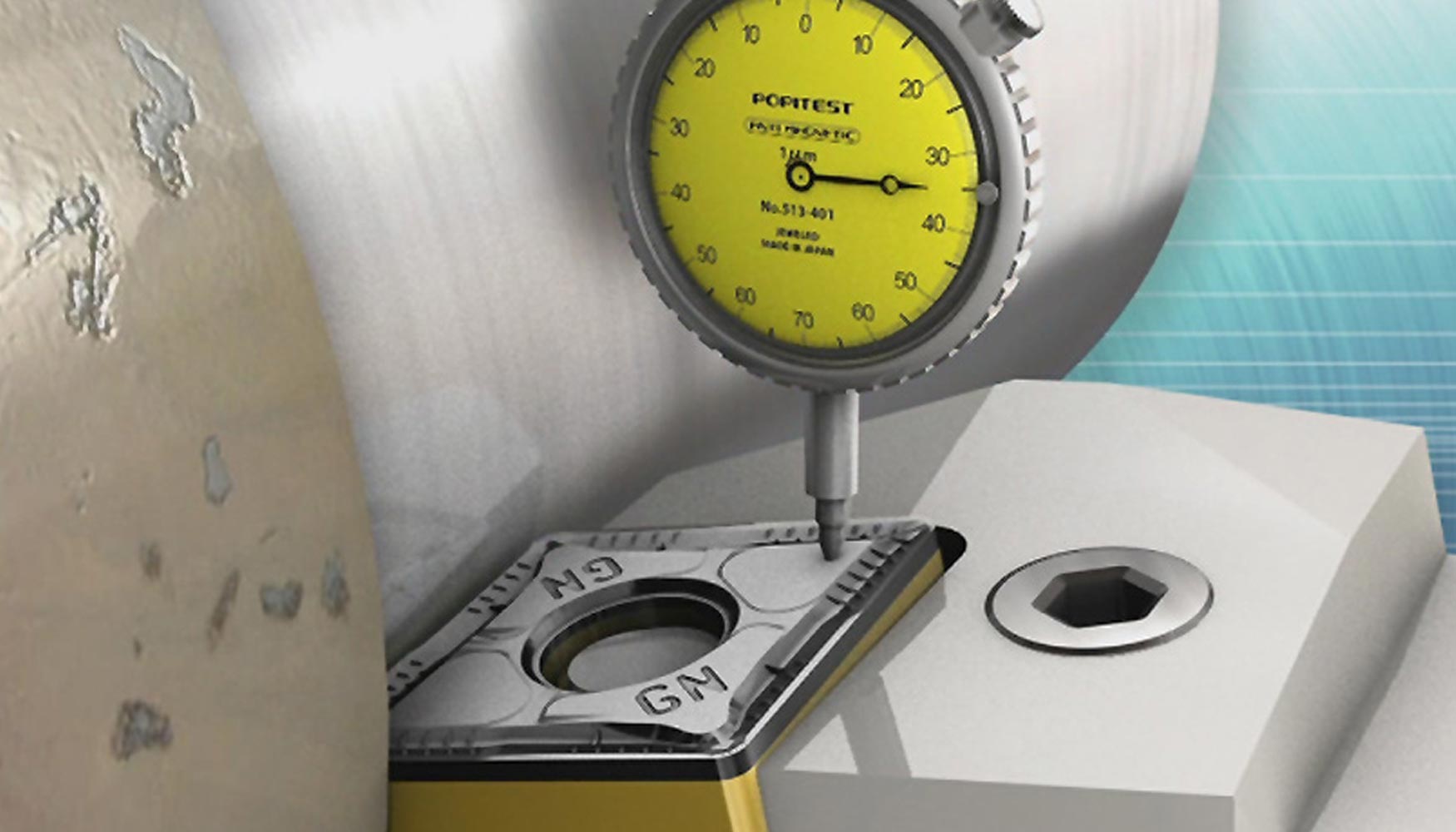

Durante varias décadas, las plaquitas de torneado ISO estándar han sido las únicas en el mercado del mecanizado en torno. La plaquita negativa de doble cara para torneado medio o de desbaste es muy popular. El torneado de desbaste se realiza comúnmente con plaquita rómbica (80º) con sistema de fijación por palanca. El resultado es que en condiciones de carga pesada se producen micro elevaciones de la plaquita generando fisuras y roturas microscópicas.

Una posible solución es utilizar un sistema de fijación superior, aunque sólo para pequeñas profundidades de corte, debido a que las virutas largas pueden dañar la brida que sujeta la plaquita y perjudicar el corte y la calidad superficial.

La línea de herramientas y plaquitas rómbicas y trigonales innovadoras, llamada Dove IQ Turn de Iscar (figura D), con superficies de fijación prismáticas en forma de cola de milano (figuras E y F), evita el movimiento incluso en condiciones de carga extremadamente elevada. Esto prolonga la duración de la herramienta (figura G).

Con toda seguridad, los más innovadores adoptarán los portaherramientas y plaquitas Dove IQ Turn en lugar de los ISO; pero, ¿lo hará el moldista común?

Muchas más innovaciones están disponibles

En cada una de las aplicaciones concretas del mecanizado de moldes y matrices Iscar impulsa tecnología de corte evolucionada desde el simple taladrado sustituyendo brocas convencionales por puntas de fijación mecánica de alta eficiencia o el roscado per interpolación con herramientas de metal duro que permiten el ajuste en flancos sin sorpresas o el escariado a alta velocidad y seguridad cuando tratamos de taladros. En el campo de fresado decenas de aplicaciones mejoran las tradicionales plaquitas redondas superándolas o por ejemplo empleando el sistema modular Multimaster con costes menores que los del metal duro integral y con una versatilidad elevadísima ya que permite multitud de aplicaciones con mangos de acero o de metal duro reduciendo estocks y elevando la productividad.

Resumen

El mundo del corte del metal está constantemente actualizándose con nueva maquinaria, procesos y sobretodo: herramientas. Adoptar las nuevas tecnologías y tener una mente abierta para probarlas, reportará soluciones e ideas innovadoras, que no tendrán los talleres de moldes comunes, relativamente anticuados. Les resultaría muy beneficioso llegar a la conclusión de que el desarrollo de nuevas herramientas de corte en combinación con nuevos procesos de mecanizado, es esencial para obtener una mayor productividad y mayor rendimiento en la fabricación de moldes y matrices, lo que se refleja en la imprescindible productividad.