Mecanizado de raíles de tren, desvíos y cruzamientos

En el mundo del mecanizado existen especialidades muy concretas, muchas veces poco conocidas para muchos de los que nos dedicamos al arranque de viruta. El presente artículo pretende mostrar las características de este tipo de trabajo en materiales, máquinas y herramientas —sobre todo en este último apartado— debido a que sus características se apartan, en general, de aplicaciones más conocidas.

La continua evolución del ferrocarril en los últimos tiempos ha experimentado un fuerte incremento al competir con el automóvil y el transporte de mercancías, con ventajas económicas y, sobre todo, medioambientales. En España se ha centrado en el transporte de pasajeros (AVE),relegando el de mercancías a un segundo plano. Posiblemente la exigencia de una mayor rentabilidad hará que pronto se incrementen las inversiones en esta área.

De todas formas, en nuestro país existen empresas reconocidas internacionalmente especializadas en la fabricación de estructura básica de raíles, siendo Arcelor Mittal un referente mundial; otras en la fabricación de desvíos y cruzamientos, objeto principal de la presente información en donde la incidencia del mecanizado es muy importante.

1. Raíles

En el puro raíl (vías) su función básica es la de guiado y se realiza mediante unos perfiles específicos por donde se deslizan las ruedas. Su variedad es grande, en función de la aplicación con distintas formas motivadas por la velocidad, la carga (ligera o pesada), su función como tren, tranvía, grúa, etc. El raíl se fabrica por laminación, siendo su mecanizado muy escaso y centrado en el corte del extremo y el taladrado de transporte y manipulación. En algunos casos, una vez instalada la vía, se realiza un mecanizado de afino como veremos finalmente.

Los materiales son aceros aleados, básicamente al manganeso, en donde el carbono oscila entre 0,4÷0,75%, el manganeso entre 0,8÷1,7% y el silicio de 0,1÷0,25% de forma general. Su dureza es siempre similar a la de las ruedas correspondientes y acostumbra a no ser menor de 340 HBR.

El desarrollo de los trenes de Alta Velocidad, con la elevación de ésta, ha requerido características más específicas que garanticen la seguridad, el confort, el coste, la durabilidad y la soldabilidad, pero que resistan los esfuerzos que suponen velocidades de 350 km/hora.

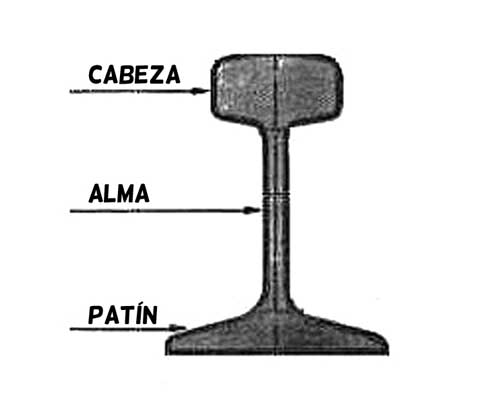

Del raíl destacaremos sus partes principales (figura 2):

- Cabeza: es el camino de rodadura de la rueda. Su perfil se adecuará a las necesidades del proyecto.

- Alma: soporta los esfuerzos principales de cargas laterales y puntuales y debe ser todo lo indeformable posible.

- Patín: es la base de la unión con el basamento, que reparte en su superficie los esfuerzos y sirve como sujeción del raíl.

2. Componentes a mecanizar: desvíos y cruzamientos

En estos componentes se emplea la fundición de conjunto completo o parcial (partes fijas) y partes forjadas (móviles). En ellos, el componente manganeso incrementa el porcentaje de forma muy importante: hasta 11% al 14%. El carbono se sitúa entre el 0,95% y 1,3%, con otros elementos como el cromo y el níquel en menores porcentajes. Esta aleación exige un tipo de mecanizado en condiciones duras, a velocidades bajas, con exigencias de potencia y rigidez importantes.

2.1. Las máquinas

Se concretan en fresadoras de puente, generalmente de mesa fija, puente móvil y altura escasa. La sujeción de la pieza (desvío/aguja o cruzamiento) será siempre plana en su posición de trabajo y es recomendable doble espacio en longitud en la mesa, para eliminar el tiempo de carga/descarga y sujeción mientras se mecaniza otra pieza. También será posible doble cabezal y mecanizar dos piezas simultáneamente, reduciéndose el tiempo de producción.

Debe garantizarse una rigidez importante, tanto en máquina (guías planas y/o bien dimensionadas) como en cabezales, siendo recomendable apoyo axial para las herramientas, ya que algunas de ellas serán de diámetros importantes y se les exigirán esfuerzos importantes, como en el embridado de la pieza. Son comunes máquinas equipadas con cono ISO60 y con 60 kW de potencia, y con cabezales angulares adaptables.

En España, Zayer y Correa Anayak, en la actualidad, son fabricantes reputados de máquinas para el sector, así como Waldrich-Siegen, Mario Carnaghi, Parpas, Tos y Waldrich-Coburg en el resto de Europa, entre otros.

2.2. Herramientas específicas

Las formas, características de los perfiles y el material de difícil mecanización definen un herramental específico que detallaremos en función de aplicaciones y estrategias de mecanizado recomendables, en donde las imágenes nos ayudarán a la comprensión. Ingersoll (grupo IMC, en España a través de Iscar Ibérica) es uno de los expertos en el sector con aplicaciones en todo el mundo (Europa, Estados Unidos, Sudáfrica, Brasil, Corea, etc). En España equipa muchas empresas que mecanizan material de infraestructura ferroviaria.

Veamos aplicaciones concretas y soluciones aportadas. En general se basan en geometrías tangenciales por la robustez de la plaquita, el rendimiento óptimo, al soportar cargas importantes debido a su gran espesor.

2.3. Desvíos/agujas

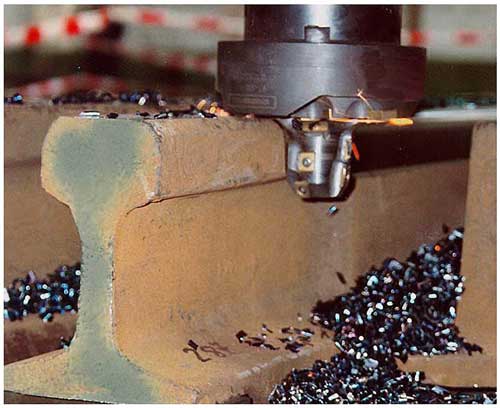

Fresado caras de guiado

Supone una carga progresiva que se inicia con una profundidad y carga laterales máximas en caras inclinadas y radios de base. En la actualidad se han introducido geometrías positivas, aunque se mantienen aplicaciones negativas o planas. El ángulo de la hélice de la fresa a izquierdas (ver figura 3) se alcanzan velocidades entre 75 y 130 metros por minuto y avances de 210 en la entrada a 1.200 mm/minuto en su longitud. En aleaciones muy altas en manganeso se oscila avances entre 400 y 600 mm/minuto.

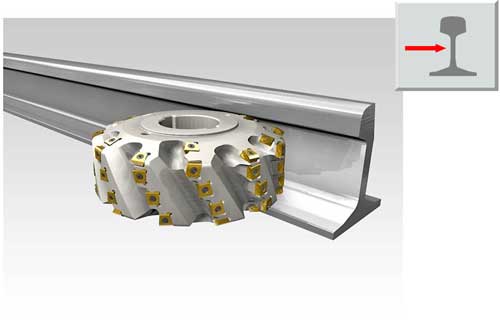

Fresado pie de raíl/patín

Presenta la dificultad del mecanizado en fresado posterior con radio y lateral en voladizo, precisando diámetros importantes.

Propuesta optimizada

Fresado de cara de guiado y pie/patín de raíl simultáneo. Se trata de combinar dos fresas en un mismo montaje mediante distanciadores. Es posible ‘combinar’ distintas fresas para responder a diversos diseños de desvíos. En este caso, se reduce el tiempo de mecanizado en el 50% y un cambio de herramienta.

Fresado de la Cabeza

Cara superior; en muchos casos se trata de un planeado simple (ver figura 6). Entonces se recomienda emplear la misma herramienta de otra operación, como por ejemplo, la de la cara de guiado para el planeado. Las plaquitas con radio del frontal permitirán un avance mayor. Se evita el coste de una herramienta y de un cambio de herramienta que en este tipo de máquina suele ser lento.

Fresado progresivo del alma del raíl/cámara de embridado

Se trata de una operación de envergadura con gran superficie de contacto. Ingersoll propone fresas tipo ‘barril’ con el perfil requerido y de una sola pasada, ver figura 7. Es importante reducir en lo posible la potencia y esfuerzo lateral porque la fresa se montará en un portafresas de cierta longitud de manera que la rigidez se ve comprometida.

Actualmente el desarrollo de geometrías tangenciales para el mecanizado de aceros con corte positivo facilitan la operación con menor esfuerzo de corte, menores vibraciones y mejorando adicionalmente la calidad superficial al proporcionar un corte más suave y menos efecto ‘rebote’ sobre la cara mecanizada, ver figura 8.

Combinar mecanizados en una sola fresa

Al objeto de optimizar tiempos con reducciones importantes (-50%). El diseño de la herramienta especial viene definida por una estrategia de mecanizado adecuada para cada caso. Es muy importante que la ingeniería del fabricante de herramientas acuerde con el cliente la mejor opción, de manera que el usuario aproveche la experiencia internacional del fabricante de la herramienta de corte. En el ejemplo de la figura 9 se muestra el mecanizado de todo el perfil de la cabeza incluido el planeado, y en la figura 10 se observa la calidad superficial obtenida y se garantiza el perfecto enlace de los perfiles al realizarse de una sola pasada/herramienta.

Cruzamientos

Se trata de cuerpos fundidos de tamaño importante (figura 11), donde serán necesarios planeados de apoyo y taladrado previos correspondientes a la sujeción en el emplazamiento final. Adicionalmente es común al empleo de aleación al manganeso del orden del 11 al 14%, como indicábamos al inicio del reportaje. Las velocidades de corte se reducen situándose alrededor de los 40-50 m/min.

En el fresado de planeado previo en las placas de asiento se recomienda ángulo de posición de 45º ó 60º (ver figura 12), para proteger al máximo el filo de corte, ya que la cara presentará irregularidades y posibles impurezas. Estos ángulos de posición permiten incrementar el avance programado hasta un 40%, ya que el espesor de la viruta se reduce. Además el esfuerzo lateral del corte se reduce provocando un vector hacia el husillo que reduce vibraciones, provocando una autosujeción del cono a la máquina. Asimismo será necesario planear los extremos de raíl con fresas multidiente robustas y con hélice izquierda (ver figura 13).

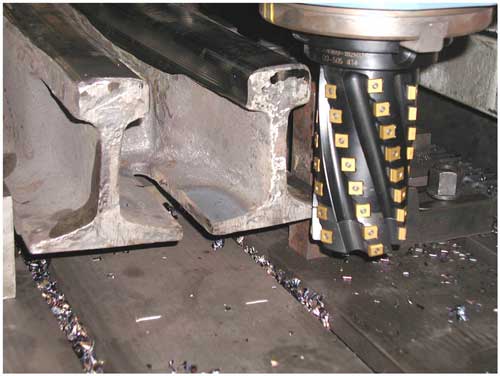

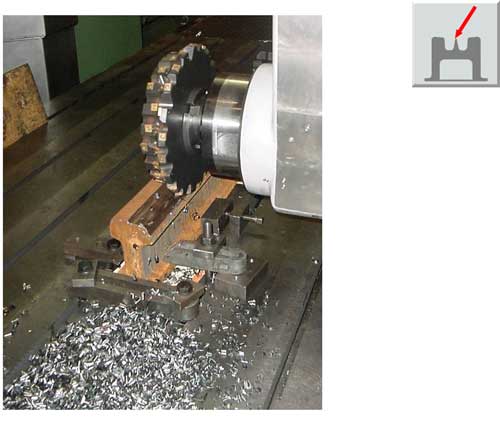

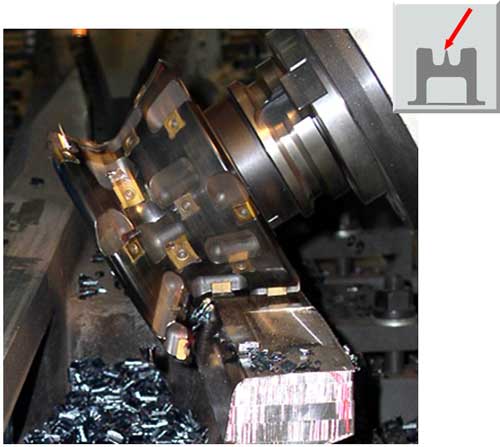

Fresado de Perfiles y Radios de Fondo

Diversas operaciones son posibles en posición vertical o en posición horizontal, tal y como se muestra en las imágenes, en función de los perfiles a mecanizar. El espacio reducido obliga al empleo de fresas de tipo disco en muchos casos en posición horizontal (ver figura 14), o vertical, según se muestra en la figura 15. En este caso, el avance y sobre todo la vida de las plaquitas se verá reducida frente al fresado con disco. Esto es importante al definir las características de la máquina, cabezales, etc.

Fresado de cabeza con fresado inclinado a 60º

Es esta una opción que precisa de cabezal para el fresado del perfil de cabeza, tanto en planeado, fresado de los radios y cara guiado interna de forma simultánea, atacando con el cabezal inclinado como muestra la figura 16.

En herramientas de forma con geometrías tangenciales es muy importante prever el espacio o desahogo correspondiente a cada plaquita para evitar el embotamiento. Así pues la experiencia en el diseño es muy importante para la experiencia en obtener resultados óptimos.

El mecanizado de la parte del alma

El mecanizado de la parte del alma en los cruzamientos es similar a los desvíos con herramientas tipo ‘barril’, como hemos comentado anteriormente, con el voladizo que penaliza la operación tal y como se detalla en la figura 17.

Fresado sobre la vía instalada

Esta es una aplicación posible motivada por las exigencias de la alta velocidad, exigida en muchas líneas actuales. Se trata de, una vez instalados los raíles sobre las traviesas, sujetos y soldados en su correcta disposición, realizar entonces un planeado ligero de la cara superior de los raíles para optimizar la planitud en toda su longitud y correcto enlace del radio de la cara de guiado,garantizando la distancia exacta entre ejes.

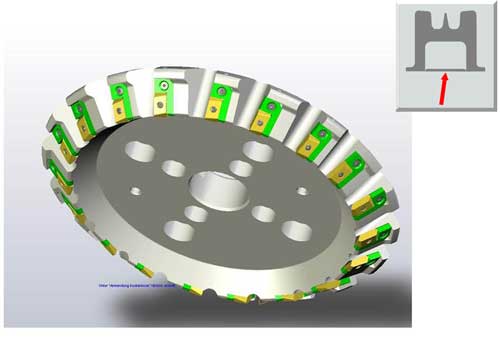

Esta operación puede realizarse por fresado o por rectificado (muelas), en dispositivos montados en locomotoras/máquinas específicas para ello.

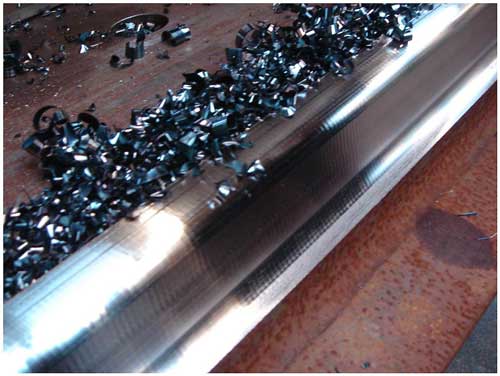

El ejemplo mostrado es el de fresado planeado y perfil en fresa de Ø600 y 198 plaquitas tangenciales (ver figura 18). Con estos parámetros se consigue un avance de 15 metros/minuto (900 metros por hora), obteniéndose una calidad excelente como se observa en la figura 19.

Innovar de manera continua

Es el objetivo de empresas como Ingersoll, especialista en las aplicaciones descritas. Conociendo las necesidades de los fabricantes del material ferroviario, y en función de la producción exigida, aportan soluciones optimizadas, tanto en estrategias de mecanizado como en el diseño de herramientas siempre ‘a medida’ que mejoren procesos actuales o aporten soluciones basadas en la amplia experiencia en el sector. Cada perfil, cada máquina disponible, cada nueva aleación, puede tener unas propuestas que hagan la operación de mecanizado segura y rentable.