Perfilado 4.0: ayuda a la puesta a punto y aseguramiento de la calidad en procesos de perfilado

Eneko Sáenz de Argandoña, Lander Galdos, Joseba Mendiguren, Daniel Reguera, Iñaki Garitano, de Mondragon University; Alain Armendariz, de Fagor Arrasate; y Mikel Bikandi, de Koniker Forming and Assembly Technological Center

31/10/2019Con el objetivo de solucionar estas problemáticas, Fagor Arrasate junto con Mondragon Unibertsitatea han desarrollado una célula de perfilado completamente sensorizada. En dicha célula se miden los esfuerzos en las estaciones de perfilado, las deformaciones de dichas estaciones, el par necesario en cada estación y las velocidades tanto de rodillos como de chapa.

Con todas las mediciones realizadas se han obtenido los datos necesarios para identificar las variables de proceso más sensibles a los cambios mencionados anteriormente. Con ello se abre la vía para la industrialización de instalaciones de perfilado capaces de apoyar al operario en la puesta a punto y capaces de identificar variaciones de proceso en tiempo real.

Estado del arte. Procesos de perfilado

Los procesos de perfilado son procesos de producción muy interesantes debido a la baja necesidad de inversiones comparada con su capacidad de producción y el eficiente uso realizado del material [1]. Además, estos procesos son muy adecuados cuando se trabaja con aceros de alta resistencia ya que estos materiales permiten reducir el número de pasos necesarios para el conformado de los perfiles debido a su elevado límite elástico.

Como en todo proceso industrial la puesta a punto cobra una elevada importancia, pero en el caso del perfilado esta fase todavía es más crítica. Para conseguir producir perfiles dentro de las tolerancias exigidas por el cliente, los operarios deben ajustar cada una de las estaciones de la perfiladora. Desafortunadamente este ajuste a día de hoy se sigue realizando de manera artesanal y está basado en las sensaciones y experiencias del operario. Esto supone una reducción en la productividad y un aumento de la cantidad de material desperdiciado.

Uno de los parámetros más importantes a la hora de realizar la puesta a punto es la distancia entre el rodillo superior y el rodillo inferior en cada una de las estaciones. Esta distancia influye en la geometría final de los perfiles y es por ello que su puesta a punto se utiliza para conseguir introducir al perfil dentro de las tolerancias necesarias. Existen diferentes errores geométricos pero los más habituales suelen ser el cambio de geometría de la sección debido a la recuperación elástica del material o una deformación longitudinal excesiva del perfil que da como resultado un curvado longitudinal del mismo [2].

Además, hay que tener en cuenta que una puesta a punto realizada de manera correcta al inicio de la producción no asegura conseguir perfiles dentro de tolerancias durante toda la producción. La geometría de los perfiles se ve afectada por la variabilidad intrínseca de las propiedades del material. Principalmente son dos los aspectos que hay que tener en cuenta: la variación de espesor del material y la variación en las propiedades mecánicas del material. Si alguno de estos dos aspectos se ve modificado durante la producción y no se realiza el consiguiente reajuste de la perfiladora la geometría final del perfil se ve afectada. Esto supone que las tolerancias inicialmente conseguidas se pueden perder produciendo perfiles defectuosos.

Una estrategia que se ha llevado a cabo principalmente durante los últimos años es la monitorización en tiempo real de los procesos de conformado. El objetivo principal es controlar los parámetros clave del proceso y asegurar la buena calidad de los productos fabricados manteniendo dichos parámetros dentro de unos rangos predeterminados. Algunos ejemplos de monitorizado de procesos se pueden encontrar en [3, 4 y 5]. De esta manera y de cara a mejorar y hacer más objetivo el proceso de puesta a punto de los procesos de perfilado, una monitorización en tiempo real de diferentes parámetros de proceso ayudaría al operario a tomar decisiones. Esto contrarrestaría tanto la pérdida de tiempo en la puesta a punto como la pérdida de material asociada,

Son varias las variables que se podrían monitorizar y de hecho, aunque no muchos, ya hay trabajos previos en los que se ha analizado el efecto de algunas de las mismas. Por ejemplo Bhattacharyya et al. [6] midió experimentalmente los esfuerzos de perfilado de diferentes materiales, espesores y ángulos de doblado y los comparó con los resultados obtenidos de un modelo semi-analítico de predicción de esfuerzos. Más recientemente Lindgren [7] por un lado y Larrañaga et al. [8] por otro lado también realizaron mediciones experimentales de esfuerzos y pares de perfilado para compararlos con un modelo numérico desarrollado. Saenz de Argandoña et al [9] también realizaron un análisis experimental sobre el efecto que la distancia entre rodillos tiene tanto en los esfuerzos como en los pares de perfilado. En dicho trabajo también se analizó el efecto que dicha distancia entre rodillos tenía sobre la geometría final del perfil. Todo ello se realizó utilizando una única estación de perfilado en la que se doblada el material 30º.

En todos estos trabajos se observó la existencia de una relación directa entre la distancia definida entre el rodillo superior y el rodillo inferior y los esfuerzos y pares de perfilado por un lado y la geometría final del perfil por otro lado. Aun así, en la mayoría de los trabajos no se realiza este análisis por separado para cada una de las estaciones de perfilado o en el caso de Saenz de Argandoña et al dicho análisis se realiza para una única estación de perfilado. Es por ello que el presente trabajo tiene como objetivo principal analizar el efecto de la distancia entre rodillos en las diferentes estaciones que componen un proceso de perfilado y analizar qué parámetro es más significativo cuando se produce un cambio en dicha distancia. Con ello se tiene como objetivo final hacer un análisis de qué variable de proceso, que pueda ser medida en tiempo real, es más sensible a la distancia entre rodillos. Esto abre la posibilidad a desarrollar perfiladoras inteligentes que aconsejen al operario en la toma de decisiones durante su puesta a punto y durante la producción.

Instalación de perfilado 4.0

De cara a obtener resultados precisos Fagor Arrasate, Omron y Mondragon Unibertsitatea han construido una instalación prototipo de perfilado completamente sensorizada. Dicha instalación se puede observar en la figura 1.

Durante su concepción se tuvo especial atención en las variables de proceso que debían ser medidas durante los ensayos. De esta manera en el diseño de la perfiladora, aunque reproduce un diseño industrial, se ha tenido especial atención a la implementación de sensores adecuados para la medición de las diferentes variables de proceso. Las variables que se miden durante la realización de los ensayos son el par en cada una de las estaciones, la velocidad de giro de los rodillos superiores y los rodillos inferiores en cada una de las estaciones, la fuerza de perfilado en cada una de las estaciones, tanto en el lado motor como en el lado operario, la deflexión de los ejes en cada una de las estaciones de perfilado y la velocidad lineal de la chapa a la entrada de la perfiladora. Esta da lugar a la medición en paralelo y en tiempo real de 25 variables de proceso.

Otra particularidad de la instalación de perfilado 4.0 es la implementación de actuadores servoaccionados en cada uno de los ejes de trabajo. Es decir, en vez de contar con un único motor y una distribuidora mecánica para el accionamiento de todos los ejes, cada estación de trabajo está accionada por un servomotor independiente. Esto permite, aunque no es el objeto del presente trabajo, analizar diferentes estrategias de accionamiento con el objetivo de reducir consumos energéticos y analizar como dichas estrategias influyen en la calidad final del perfil fabricado. De hecho, la instalación está preparada para realizar un control en velocidad o un control en par en cada una de las estaciones.

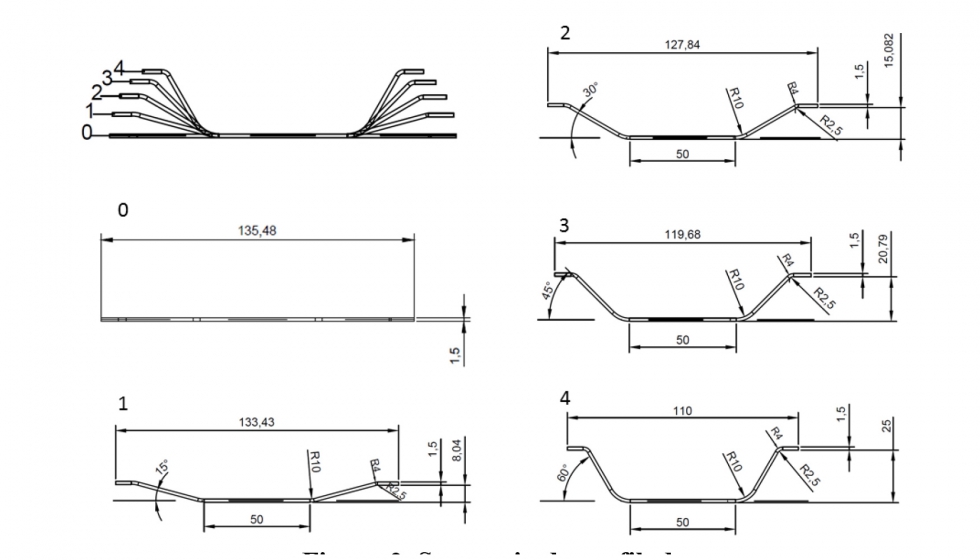

En los ensayos que se muestran en el presente trabajo, la configuración de la estación está compuesta por cuatro estaciones de trabajo que conforman un perfil en forma de U con alas siendo el ángulo final de doblado de 60º. Dicho ángulo final se consigue mediante el progresivo doblado del perfil de 15º en cada una de las estaciones. La figura 2 muestra las etapas de perfilado a las que se ve sometido el perfil hasta conseguir su forma final.

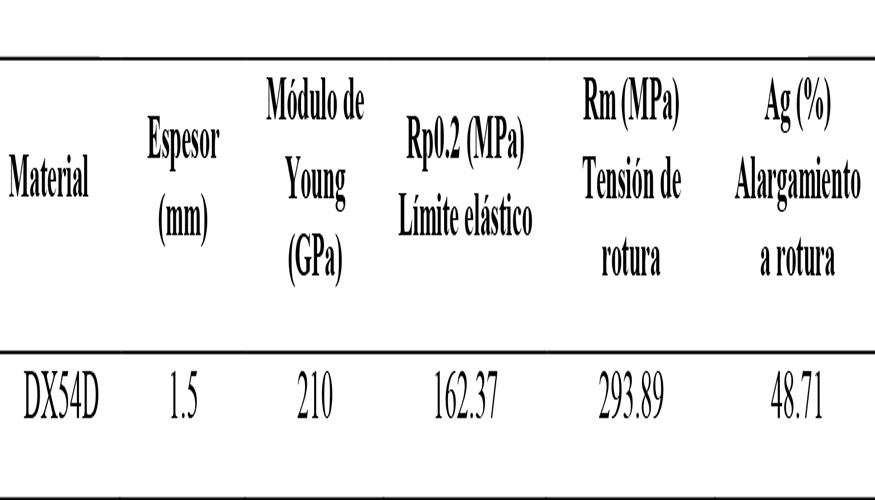

Los ensayos se han realizado utilizando un acero de embutición DX54D con un espesor de 1,5 milímetros. Las propiedades mecánicas del material se pueden observar en la siguiente tabla.

Ensayos de perfilado

De cara a evaluar como la distancia entre rodillos afecta a las variables de proceso, se han realizado ensayos modificando dicha distancia y leyendo en tiempo real

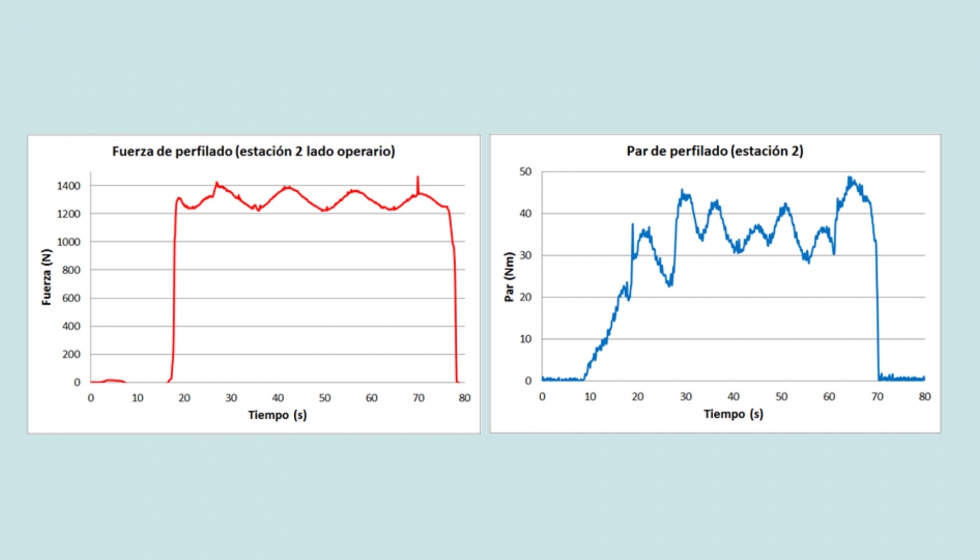

las variables del proceso. Aunque como se ha indicado anteriormente, la instalación de perfilado es capaz de leer 25 variables de proceso, de cara a una industrialización posterior, se han seleccionado las fuerzas de perfilado y los pares de perfilado como las variables a analizar. De esta manera durante los ensayos se han medido los esfuerzos de perfilado tanto en el lado operario como en el lado motor, es decir, dos señales de fuerza por estación, y se ha medido también el par necesario en cada una de las estaciones para perfilar el material. Los esfuerzos se han medido mediante la implementación de células de carga colocadas debajo del eje inferior de cada estación y el par de cada estación se ha medido directamente desde la señal proporcionada por el servomotor correspondiente. La Figura 3 muestra dos ejemplos de las señales obtenidas en el proceso. La imagen de la izquierda muestra una medición de esfuerzo realizada en este caso en la segunda estación de la perfiladora en el lado operario. La imagen de la derecha muestra la señal de par capturada por el servomotor de la segunda estación de la perfiladora. Hay que tener en cuenta que los ensayos se han realizado con chapas de 2 metros de longitud y por eso las señales tienen una cierta duración temporal.

Se puede observar cómo existe una oscilación en las señales tanto de fuerza como en las señales de par. Esto es debido a la excentricidad de los rodillos que hace que la distancia entre los mismos se vea modificada a lo largo de cada vuelta de los mismos. De cara a tener en cuenta esta oscilación, se ha realizado la extracción del valor promedio de cada variable a lo largo de una vuelta de los rodillos. Esto se observará posteriormente en la plataforma de medición en tiempo real desarrollada.

La velocidad de los ensayos ha sido de 2 metros por minuto y la única variable que se ha modificado entre los ensayos ha sido la distancia entre los rodillos. De cara a seleccionar el valor de la distancia entre rodillos, se ha cubierto una horquilla que va desde el espesor nominal de la chapa, 1,5 milímetros, hasta una disminución de dicha distancia de 0,5 milímetros, es decir, una distancia entre rodillos de 1 milímetro. No se ha incrementado el valor de la distancia más allá del espesor del material para no perder capacidad de tracción en la chapa. De hecho, industrialmente hablando, la distancia o galgado entre rodillos siempre suele ser inferior al espesor nominal del material para generar dicha capacidad de arrastre de la chapa. Se han realizado dos ensayos por cada condición.

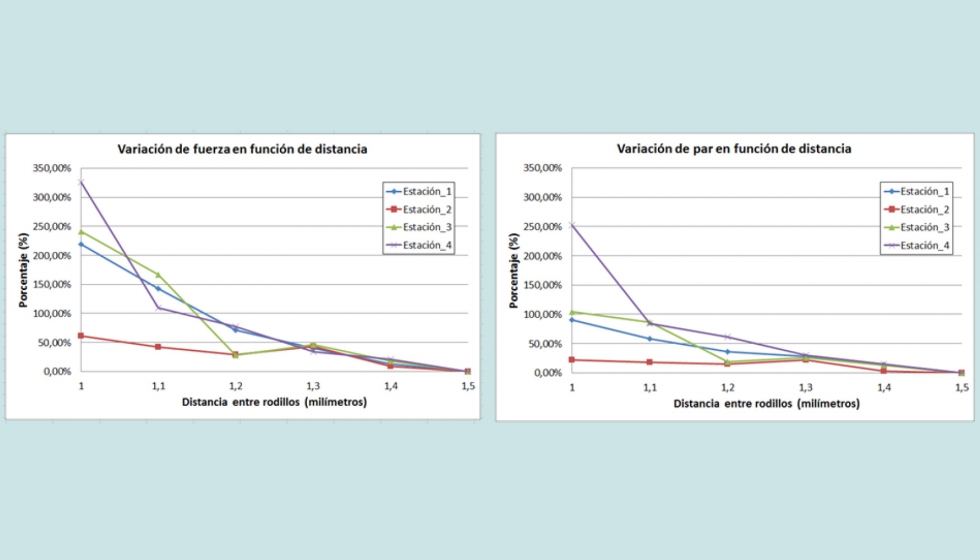

Los resultados obtenidos durante los ensayos se muestran en la f

igura 4. Se puede observar, como es lógico, que tanto las señales de fuerza como las señales de par crecen a medida que la distancia entre rodillos se reduce. Se puede observar también que la variación en las señales de fuerza es algo superior a la variación en las señales de par lo cual hace que esta variable sea más sensible a la hora de identificar la distancia óptima de los rodillos durante la fase de puesta a punto de la perfiladora.

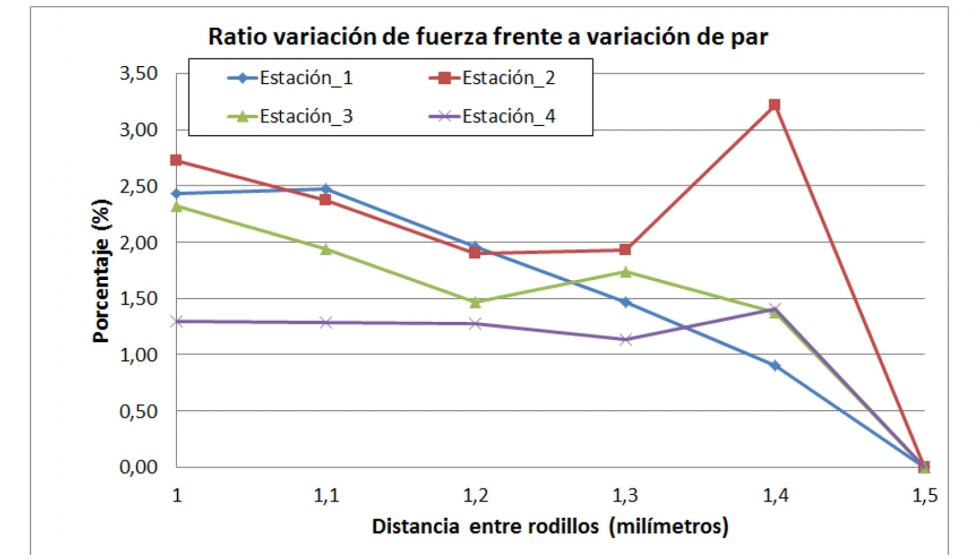

Para poder evaluar de manera más objetiva la variable más sensible, la figura 5 muestra la relación entre la variación de fuerza frente a la variación de par cuando se reduce la distancia entre los rodillos. Se observa de una manera más clara que, excepto para la primera estación y distancia entre rodillos de 1,4 milímetros, la variación de fuerza siempre es superior que la variación de par (ambas expresadas en porcentaje con respecto a los valores correspondientes a la distancia entre rodillos de 1,5 milímetros). Aun así, ambas variables muestran una evolución directa con la distancia entre rodillos y pueden ser tomadas en consideración de cara a una monitorización de la perfiladora. Otro aspecto a tener en cuenta es la implementación de los sensores en la perfiladora, este puede ser un aspecto clave a la hora de definir el tipo de variable a monitorizar.

Plataforma de medición en tiempo real

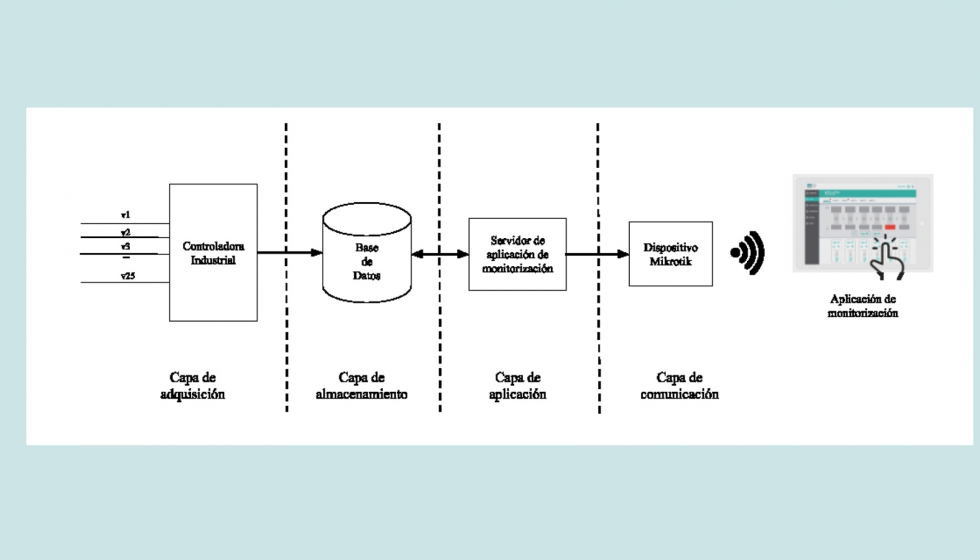

Con los resultados obtenidos en los ensayos previos y de cara a reproducir una situación más industrial, la perfiladora ha sido equipada con una plataforma de monitorización para la ayuda a la puesta a punto. Dicha plataforma adquiere en tiempo real las 25 variables anteriormente mencionadas y las vuelca en una base de datos a la que el operario puede acceder en tiempo real desde diferentes dispositivos. La

plataforma ha sido preparada para que el operario pueda acceder a las señales en tiempo real desde un PC/equipo informático, desde una Tablet o directamente desde un móvil. El acceso se realiza a través de una conexión inalámbrica y permite al operario ajustar la distancia entre rodillos óptima teniendo en tiempo real e in situ las variables medidas por el sensor. Esto abre la posibilidad a que el operario haga un ajuste de la máquina basado en los valores óptimos grabados en la última fabricación o en caso de que sea la primera producción del perfil los valores obtenidos a la hora de definir el proceso mediante simulación numérica. Además, la plataforma permite realizar una monitorización continua del proceso en tiempo real de manera que si las variables identificadas como óptimas se salen de la ventana de proceso se pueda enviar una alerta al operario para que este realice las correcciones correspondientes. La plataforma desarrollada se puede observar en la figura 6.

La arquitectura de la plataforma de monitorización de perfilado en tiempo real se ha basado en una arquitectura en capas. La primera capa, capa de adquisición, permite a la plataforma capturar las señales físicas de las 25 variables y transformarlas en información digital que es enviada automáticamente por la controladora industrial a la base de datos vía ODBC. En la segunda capa, capa de almacenamiento, se ha diseñado e implementado una base de datos escalable que almacena las mediciones realizadas por la perfiladora y los diferentes cálculos necesarios para posteriormente visualizarlos a los operarios.

La tercera capa, capa de aplicación, se encarga de acceder a las diferentes tablas de la base de datos mediante ORM y visualizar la información de manera amigable para el usuario. Para ello se ha implementado una aplicación web (Python-Django) que monitoriza las diferentes variables de la perfiladora y genera diferentes gráficas que permiten al operario realizar un análisis visual del proceso. La capa de almacenamiento y la capa de aplicación han sido desplegadas en un servidor Linux conectado vía Ethernet a la controladora industrial. Por último, en la capa de comunicación, se ha implementado una red inalámbrica segura mediante un dispositivo Mikrotik. De esta manera el operario puede acceder remotamente a la perfiladora y monitorizar el proceso en tiempo real desde cualquier dispositivo conectado a la red generada.

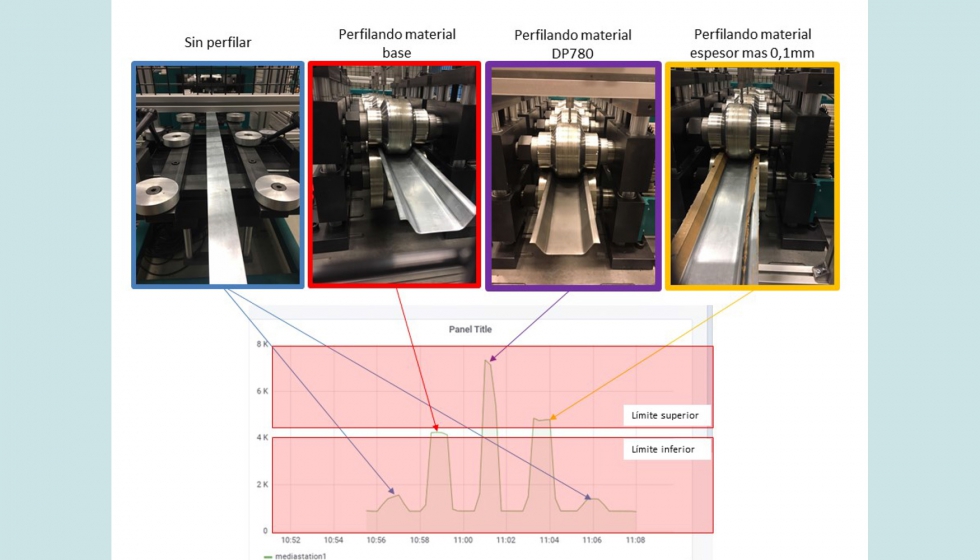

De cara a evaluar la respuesta de la plataforma, se han realizado diferentes ensayos en la instalación de perfilado 4.0. Como no se ha tenido la oportunidad de trabajar con materiales de diferente espesor o diferentes propiedades mecánicas, se han realizado dos tipos de ensayos. En los primeros se ha añadido un film metálico de 0,1 milímetros a la chapa base con la que se han realizado los ensayos. Con esta prueba se quiere evaluar la variación de las señales en caso de que el espesor del material se vea

incrementado en una décima (esto puede ocurrir en una producción industrial debido a que el material siempre tiene unas tolerancias tanto en espesor como en propiedades mecánicas). En los segundos ensayos se ha perfilado un material con el mismo espesor pero con unas propiedades mecánicas superiores. El material escogido ha sido un DP780 (límite elástico de 415MPa) que tiene unas propiedades mecánicas superiores al DX54D. Los resultados obtenidos se pueden observar en la figura 7.

Las señales mostradas en la Figura 7 corresponden a señales de fuerza de la primera estación de perfilado. Este tipo de señales se han obtenido para las cuatro estaciones de la perfiladora tanto para la fuerza como para el par de perfilado. Las señales han sido tratadas de manera que se ha tenido en cuenta la excentricidad de los rodillos. Se puede observar cómo partiendo de la señal del material base perfilado, segunda señal en el gráfico, en caso de que se introduzca un material con mayores propiedades mecánicas, tercera señal, o un material con un espesor mayor, cuarta señal, dicha variación se puede identificar. Si se añaden unos límites que delimiten la ventana de proceso se puede realizar una monitorización del proceso en tiempo real.

La misma monitorización se ha realizado para los pares de los motores, aunque como se ha constatado previamente, las variaciones de la señal de par son inferiores a las variaciones de las señales de fuerza haciendo estas últimas más sensibles para el monitorizado del proceso.

Conclusiones y líneas futuras

En el trabajo se ha demostrado la posibilidad de monitorizar los procesos de perfilado en tiempo real de manera que se pueda apoyar a los operarios en la toma de decisiones. Para demostrarlo se ha construido una instalación prototipo de perfilado completamente sensorizada que recoge 25 señales de proceso.

Para identificar las variables más influyentes, se han realizado ensayos modificando la distancia entre rodillos y evaluando como los parámetros de proceso se ven modificados. Como conclusión se ha observado que ambas variables analizadas, los esfuerzos de perfilado y los pares de perfilado, pueden ser utilizadas para monitorizar los procesos de perfilado. También se ha observado que la medición de los esfuerzos de perfilado ofrece una monitorización más sensible.

Finalmente, y en base a estos resultados se ha construido una arquitectura de toma de datos en tiempo real en la que se pueden tener acceso a los datos de proceso de manera inalámbrica y desde distintos dispositivos. En las pruebas realizadas con dicha arquitectura se ha constatado que es posible realizar una medición en tiempo real e in situ tanto de la puesta a punto del proceso de perfilado como del seguimiento de su estabilidad. En las pruebas se ha constatado la posibilidad de identificar cambios de espesor y cambios en las propiedades mecánicas del material.

Como líneas futuras esta arquitectura está siendo analizada en estos momentos en una empresa de perfilado. La arquitectura ya ha sido implementada y se están comenzando a obtener los primeros resultados en un entorno completamente industrial. Esto abre la puerta a la introducción en el mercado de instalaciones de perfilado sensorizadas capaces de mostrar al operario en tiempo real la situación del proceso.

Agradecimientos

Los autores quieren agradecer al Gobierno Vasco por la ayuda económica recibida en el marco del proyecto Perfilado 4.0: Plataforma de perfilado energéticamente eficiente mediante el uso de tecnologías servoaccionadas y de captura y monitorización de datos en tiempo real bajo el programa Universidad-Empresa (UE-2017-05) y financiado por el Departamento de Educación. Los autores quieren agradecer también al Gobierno Español por la ayuda económica recibida en el marco del proyecto SERVROLL: New Servo-Control, Process Design and Set-up Strategies for Holistic Optimization of Roll Forming bajo el programa EUROSTARS (CIIP-20161009) y financiado por el Centro para el Desarrollo Tecnológico Industrial.

Referencias

[1] P. Groche, G. von Breitenbach, M.Jckel, and A. Zettler, ‘New tooling concepts for future roll forming applications’. 4th International Conference on Industrial Tools, ICIT Conference, 2003.

[2] G. T. Halmos, Roll Forming Handbook. CRC, 2005.

[3] A. Saenz de Argandoña, E.and Aztiria, C. Garcia, N. I. A. Arana, P. Fillatreau, and T. Terzyk, ‘Forming processes control by means of artificial intelligence techniques, ’ Robotics and Computer-Integrated Manufacturing, vol. 24, pp. 773–779, 2008.

[4] P. Fillatreau, A. Saenz de Argandoña, E.and Aztiria, C. Garcia, I. A. Arana, N., and T. Bernard, F.X.and Terzyk, ‘Sheet metal forming global control system based on artificial vision system and force-acoustic sensors, ’ Robotics and Computer-Integrated Manufacturing, vol. 24, pp. 780–787, 2008.

[5] Allwood JM, Duncan SR, Cao J, Groche P, Hirt G, Kinsey B, Kuboki T, Liewald M, Sterzing A, Tekkaya AE (2016) Closed loop control of product properties in metal forming. CIRP Ann Manuf Technol 65(2):573–596. https://doi.org/10.1016/j.cirp. 2016.06.002

[5] D. Bhattacharyya, P. Smith, S. Thadakamalla, and I. Collins, ‘The prediction of roll load in cold roll-forming, ’ Journal of Mechanical Working Technology, vol. 14, no. 3, pp. 363–379, 1987.

[6] M. Lindgren, ‘Experimental investigations of the roll load and roll torque when high strength steel is roll formed, ’ Journal of Materials Processing Technology, vol. 191, no. 1-3, pp. 44–47, 2007.

[7] J. Larrañaga, L. Galdos, L. Uncilla, and A. Etxaleku, ‘Development and validation of a numerical model for sheet metal roll forming, ’ International Journal of Material Forming, vol. 3, pp. 151–154, 2010.

[8] E. Saenz de Argandoña, J. Larrañaga, A. Legarda, L. Galdos. ‘Roll forming set-up influence in the forming forces and profile quality’. ESAFORM2012