EtherCAT y XTS en una plataforma de montaje modular para una fabricación limpia

James Figy, responsable de contenidos de marketing de Beckhoff Automation LLC

13/05/2025Inicialmente orientada a la fabricación higiénica en el mercado de las ciencias biológicas, la plataforma FlexChassis ofrece un potencial de aplicación en otras industrias. Entre ellas se encuentran las de alimentación y bebidas, semiconductores, automoción, baterías y movilidad eléctrica y comercio electrónico, entre otras muchas. En este caso, según los expertos de JR Automation, resulta clave la automatización adaptativa mediante el sistema de transporte eXtended (XTS) de Beckhoff Automation.

En JR Automation, una empresa del grupo Hitachi con sede en Holland (Michigan), es una empresa fabricante de maquinaria e integrador de sistemas que ofrece soluciones automatizadas a medida para multitud de sectores. “Queremos ser excelentes administradores de la automatización. Eso supone ayudar a nuestros clientes a averiguar hacia dónde quieren ir y ofrecerles las mejores soluciones tecnológicas para conseguirlo”, señaló Shawn Smith, director de ventas de JR Automation. “Nuestra plataforma de automatización modular y escalable, FlexChassis, que acelera el tiempo de comercialización de los clientes al tiempo que reduce los costes, constituye una de las formas para lograr este cometido”.

Con la manipulación flexible de materiales mediante el sistema de transporte inteligente XTS, FlexChassis ayuda a los clientes a centrarse en sus competencias básicas en lugar de tener que rediseñar los aspectos de la automatización.

Los últimos años han sido difíciles para los fabricantes. A medida que aumentaba la presión en los proyectos críticos, el equipo de JR Automation reparó en la frecuencia con la que la reingeniería ralentizaba los proyectos. Tener que rediseñar la base de una máquina y las tecnologías de manipulación de materiales solía distraer usuario final de los equipos de la optimización de sus propios procesos y productos.

En cambio, la plataforma FlexChassis permite a los fabricantes empezar a pequeña escala con un sistema para probar productos o llevar a cabo pruebas de concepto. Posteriormente, pueden escalar la solución para la producción en serie con funciones integradas de control de calidad y supervisión de la eficiencia general de los equipos (OEE, por sus siglas en inglés). De cara al futuro, confían en poder aumentar la capacidad, personalizar los procesos o reequiparlos.

La modularidad responde a las necesidades del cliente

Con módulos estándar de 1 por 1,5 m de ancho y 2,44 m de alto, FlexChassis admite una amplia gama de robótica y otros equipos atornillados para distintas aplicaciones. Sin embargo, los ingenieros de JR Automation no querían que la manipulación inflexible de materiales fuera un obstáculo para la modularidad, por lo que buscaron una tecnología de transporte lineal adaptable que pudiera adaptarse a los cambios constantes. Fue así como decidieron recurrir al sistema de transporte inteligente XTS, ya que JR Automation forma parte de Beckhoff Integrator Group (BIG), por lo que no es ajena a las tecnologías de Beckhoff. “JR eligió el sistema XTS por su velocidad y su diseño modular que permite múltiples configuraciones”, afirmó Mick Trompen, ingeniero jefe de ciencias biológicas en JR Automation.

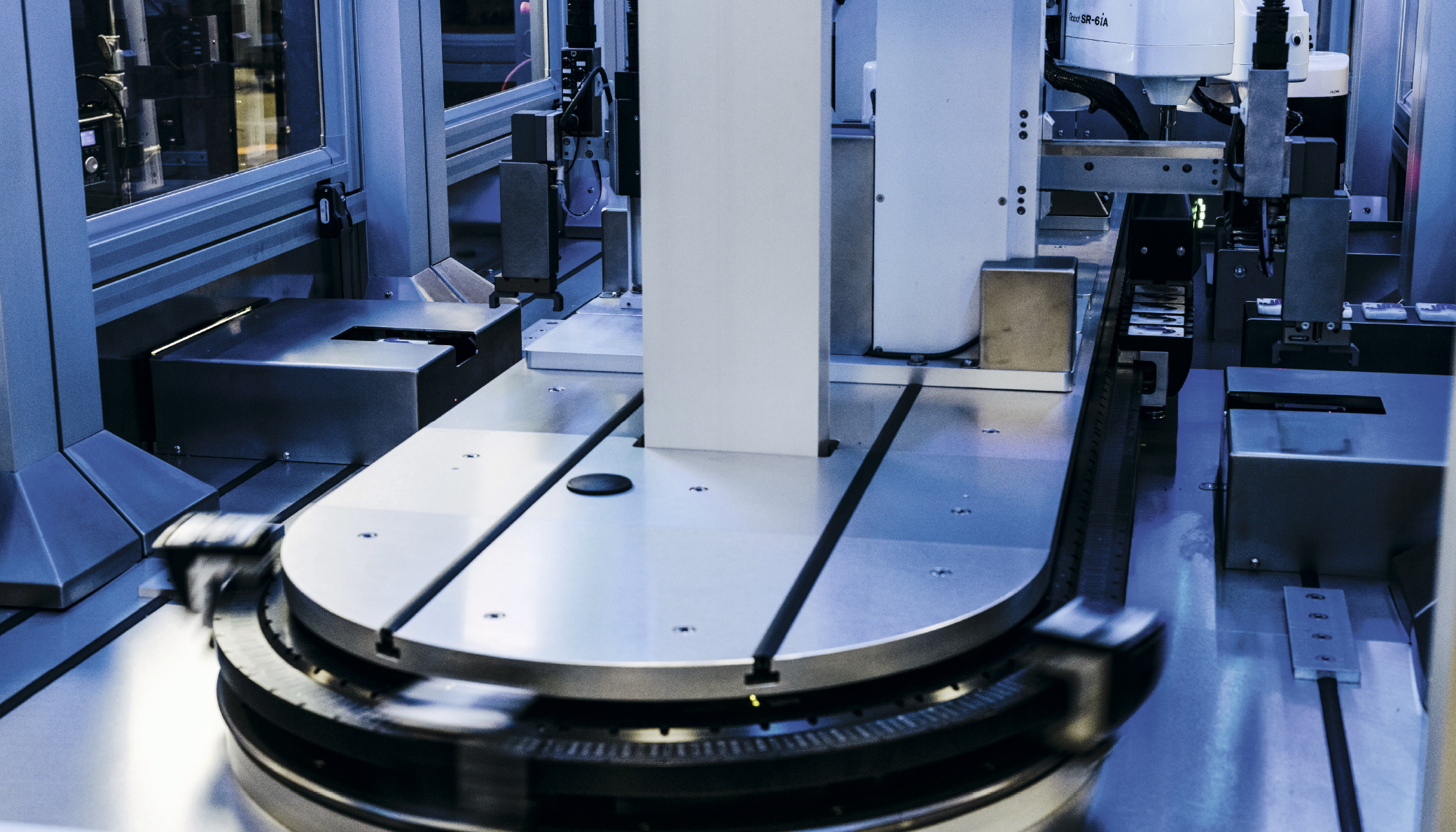

XTS consta de módulos de motor lineal con electrónica de potencia integrada y movers inalámbricos conectados magnéticamente sobre carriles guía mecánicos, todos ellos con múltiples geometrías para crear cualquier trayectoria y longitud de carril imaginable, como complemento para la plataforma de montaje modular. Los movers pueden funcionar individualmente o en grupos, lo que permite individualizar el flujo de material, por ejemplo, mediante el uso de ejecuciones múltiples de estaciones de proceso más lentas y la omisión de estaciones para productos rechazados. Además, el cambio basado en software ahorra tiempo durante los cambios de formato y minimiza el esfuerzo de conversión mecánica. El resultado global es un flujo de trabajo flexible y un alto rendimiento del sistema.

Los movers XTS pueden trabajar de forma síncrona o asíncrona, lo que resulta muy ventajoso al procesar varias piezas al mismo tiempo, por ejemplo, en la estación de cuatro posiciones que se muestra aquí.

“La sencilla configuración de los módulos de motor XTS y la disposición de los carriles se adaptaron a la perfección a nuestro concepto”, detalló David Shiles, ingeniero jefe de controles de JR Automation. “Nos estamos haciendo cargo de montajes con más pasos y con mayor rendimiento que nunca”. El ahorro de espacio fue otra característica atractiva para el equipo. El diseño compacto e integrado de la tecnología XTS elimina componentes mecánicos obsoletos como correas, cadenas, mesas divisoras, etc. Con ello, el espacio ocupado por las máquinas se puede reducir en aproximadamente un 50%.

Potentes propiedades de control y comunicación

Mientras que el XTS propicia una manipulación flexible de los productos, diversas tecnologías se unen en FlexChassis para crear una solución de gran escalabilidad. JR Automation contempla posibles estaciones de proceso que incluyen desde soldadura por ultrasonidos, ajuste a presión y aplicación de adhesivos hasta llenado y sellado de reactivos, manipulación de fármacos y aplicación de etiquetas o decoraciones. Una selección amplia de robots, efectores finales, herramientas y sensores que requiere una comunicación rápida a través de diversos protocolos industriales, así como tiempos de ciclo rápidos. “La comunicación en tiempo real con EtherCAT ofrecía la velocidad y flexibilidad necesarias”, explicó David Shiles: “EtherCAT es la opción preferente desde el punto de vista del rendimiento”. La apertura de EtherCAT también era fundamental para adaptarse a los entornos de los clientes. Los componentes Beckhoff ofrecen soporte para la comunicación a través de más de 30 protocolos comunes.

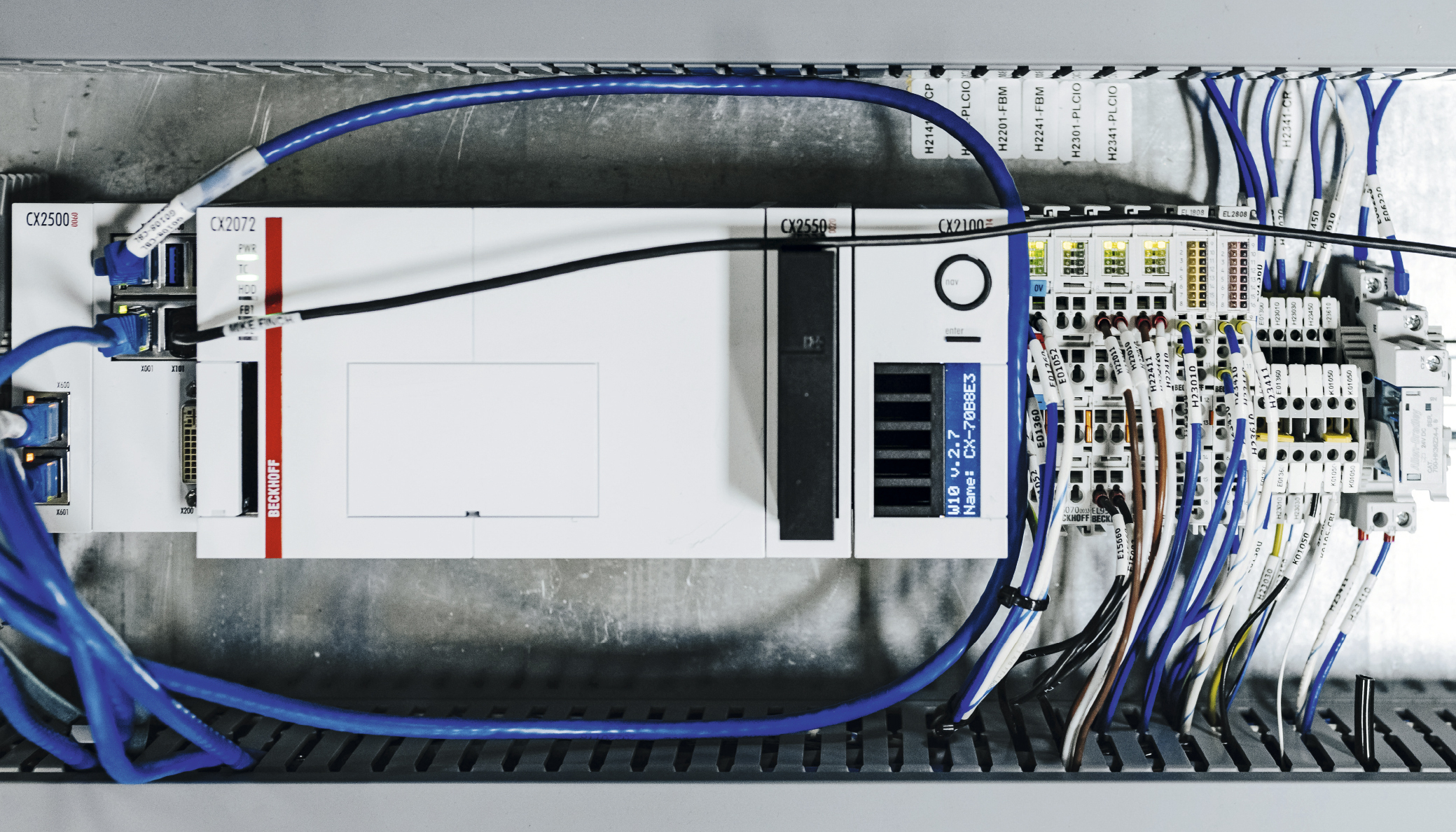

La comunicación EtherCAT de alta velocidad es necesaria para XTS y para coordinarse con la robótica y otras herramientas a altas velocidades. En este caso, un PC integrado CX2072 de Beckhoff ofrece suficiente capacidad de cálculo con procesadores Intel Xeon multinúcleo. “Es la única forma de cumplir el tiempo de escaneado necesario de 250 µs para procesar los datos XTS, además de dedicar núcleos para funciones de PLC, servocontrol y visión artificial”, afirmó Shiles.

Para programar la amplia variedad de funciones, los ingenieros confiaron en el software de automatización TwinCAT 3. La plataforma integral de ingeniería y tiempo de ejecución es compatible con una amplia gama de estándares de programación, así como con la comunicación transparente entre el IPC de Beckhoff y los PLC de otros fabricantes para que la solución se pueda seguir ampliando en el futuro. La gran portabilidad del código en TwinCAT también ofrecía ventajas para iterar con mayor rapidez.

JR Automation ha desarrollado el sistema FlexChassis como plataforma de automatización modular para aumentar la velocidad de comercialización de los sistemas personalizados de los clientes.

La plataforma de automatización dinámica ofrece resultados

FlexChassis ofrece a los clientes un plazo de comercialización más rápido, un alto rendimiento superior a 45 piezas por minuto y requisitos de espacio reducidos. Sus capacidades de fabricación limpia incluyen filtración Hepa (filtro de aire), compatibilidad con diversos tipos de salas limpias y una construcción de acero inoxidable para aplicaciones higiénicas. El control basado en PC también admite cuadros de mando intuitivos que facilitan a los usuarios el acceso a todos los datos del sistema. “La IoT, el seguimiento y la localización son funciones muy importantes que son nativas del sistema FlexChassis para la gestión del tiempo de inactividad, la gestión de la calidad y la OEE”, explicó David Vitale, ingeniero jefe de soluciones digitales de JR Automation. “Los datos de rendimiento se recopilan del sistema mediante un PC local integrado Beckhoff a través de nuestras funciones MES. Actualmente se almacenan en bases de datos locales, pero pueden alojarse en la nube o en cualquier otro lugar, según se desee”.

Como potente controlador multinúcleo, el PC integrado CX2072 ofrece suficiente capacidad de cálculo para el XTS y todos los demás equipos del sistema.

TwinCAT permitió a los ingenieros de JR Automation poner en marcha rápidamente el primer sistema FlexChassis, que sirvió como demostración para reuniones con clientes y ferias comerciales. La plataforma XTS aceleró este desarrollo gracias a un configurador intuitivo para una configuración sin complicaciones, un conjunto de potentes herramientas de diagnóstico y herramientas de visualización que permiten un desarrollo rápido, ya sea en simulación o en hardware real. “El entorno de ingeniería TwinCAT sin coste fue otra gran ventaja”, según el ingeniero de aplicaciones Chris Moritz. “Es increíble cómo Beckhoff gestiona las licencias de TwinCAT para el trabajo de desarrollo”, afirmó. “Originalmente, escribí el software XTS utilizado para un proyecto en 2020, cuando tuvimos que trabajar desde casa a causa del Covid. Como podía simular partes sustanciales de la máquina sin necesidad de comprar hardware o software, me puse manos a la obra en cuanto llegaron los componentes con un tiempo de depuración mínimo”.

“JR Automation y Beckhoff comenzaron su andadura en 1980. Hemos podido evolucionar juntos a lo largo de los años y desarrollar nuestras tecnologías para ofrecer la máxima vanguardia a nuestros clientes”, concluyó el director de ventas. “Es gratificante contar con un socio como Beckhoff. Nos ilusiona el futuro y todo lo que podemos lograr juntos para ir más allá de los límites de la automatización”.

Los expertos del proyecto (de izquierda a derecha): Angela Farina (ingeniera de ventas regionales, Beckhoff), Shawn Smith (director de ventas, JR Automation) y Graeme Peek (ingeniero de aplicaciones, Beckhoff).