Adiós al armario de control, hola al futuro

Dados los retos actuales, el concepto de armario de control —que ha permanecido prácticamente inalterado durante décadas— se está convirtiendo cada vez más en un cuello de botella. Esto se debe a su limitada flexibilidad y modularidad, en vista del gran aumento de exigencias a las que se ven sometidas las máquinas. Además, los procesos de ingeniería y producción de los proyectos de armarios de control son complejos y están poco automatizados. Aparte de eso, el mantenimiento y servicio requieren expertos, que son costosos y difíciles de encontrar.

El concepto de armario de control debe reconsiderarse e implementarse de nuevas formas para garantizar que no se ralentice el progreso. Beckhoff Automation lo ha conseguido desarrollando una solución para la automatización sin armario de control, el MX-System.

Historia del armario de control

1895

La empresa eléctrica británica Ferranti desarrolla Interruptor de potencia en aceite para minimizar el riesgo de incendios y accidentes causados por chispas en los equipos de conmutación eléctrica.

1903

Se declara un gran incendio en una fábrica de Bristol. La causa fue un Interruptor de potencia en aceite defectuoso. Este tipo de interruptor está rodeado por una carcasa llena de aceite. El aceite extingue los arcos que se producen durante la conmutación. Si la carcasa tiene una fuga, pueden escapar gases e inflamarse.

1908

El ingeniero inglés Henry Clothier desarrolló un armario metálico cerrado para los equipos de conmutación, con el objetivo de prevenir catástrofes como la ocurrida en Bristol. Inicialmente, los expertos dudan de la eficacia del nuevo avance.

1930s

Aunque se utilizan cada vez más los armarios de control con revestimiento metálico, los Interruptor de potencia en aceite siguen siendo el estándar hasta bien entrada la década de 1930.

1960s

Se acabó la era de los armarios de control a la medida. Los nuevos proveedores están entrando en el mercado con armarios de control estándar.

1980s

Además de los sistemas eléctricos, los armarios de control cada vez con mayor frecuencia albergan dispositivos para el control de sistemas y máquinas, así como las conexiones de datos necesarias.

2000s

A medida que avanzan la electrificación y la digitalización, los armarios de control se enfrentan a problemas de temperatura y espacio. Los sistemas son cada vez más grandes, complejos, costosos y requieren más cableado.

2010s

Los fabricantes de armarios de control integran cada vez más funciones en sus sistemas: los dispositivos se conectan en red digitalmente mientras que los componentes son cada vez más compactos y eficientes energéticamente. Los sistemas de refrigeración inteligentes basados en la demanda están sustituyendo a los aparatos de aire acondicionado convencionales, pero a menudo solo permiten un ahorro limitado de espacio, energía y costos.

2021

Los ingenieros de Beckhoff desarrollan y presentan un enfoque completamente nuevo. Esto permite la eliminación por completo del sistema de armario de control. Esto se demuestra en los años siguientes en colaboración con clientes piloto.

2025

Beckhoff lanza el MX-System, una revolucionaria solución en serie para la automatización sin armario de control.

Principales tendencias y retos para las empresas de ingeniería de máquinas y sistemas

Tanto si su empresa fabrica maquinaria industrial, sistemas de producción o tecnología innovadora de transporte, hay una serie de tendencias (1) que están definiendo el rumbo de la ingeniería industrial a escala global.

1. Presión para innovar debido a la digitalización

El ritmo de la automatización en la ingeniería de máquinas y sistemas se acelera. Tras la aceleración de la conexión en red provocada por la expansión del Internet Industrial de las Cosas (IIoT), se están alcanzando nuevos hitos en el camino hacia la digitalización. La atención se centra en la robótica y la IA. Los algoritmos de inteligencia artificial requieren una base de datos integral. Por tanto, los retos de la ingeniería implican registrar y manejar los datos del proceso, incluso en forma de variables físicas como el voltaje, la corriente y la temperatura. Otro reto consiste en crear gemelos digitales para la simulación y modelización de la producción. En resumen, la presión para lograr la innovación digital es cada vez mayor y exige soluciones flexibles y muy personalizadas.

2. Escasez de trabajadores cualificados

El último estudio (2) de un proveedor internacional de servicios de personal confirma que el 75% de las empresas de todo el mundo sufren una grave escasez de trabajadores cualificados. El principal motor es el cambio demográfico. Después de Japón, su impacto se deja sentir con especial fuerza en Alemania. El Instituto Económico Alemán (IW) (3) prevé que la industria alemana de ingeniería mecánica perderá 296.000 trabajadores cualificados hacia 2034 debido a la jubilación solamente. Sin embargo, solo se prevé la contratación de 118.000 nuevos trabajadores en el mismo periodo. La conclusión es que la industria tendrá un déficit de 178.000 trabajadores cualificados.

3. Globalización

La globalización sigue avanzando, no solo por el lado del mercado, sino también cada vez más por el de la producción. Cada vez son más los fabricantes que localizan su proceso de producción en lugares donde pueden encontrarse nuevos clientes potenciales o donde los costos laborales y energéticos son atractivos, en lugar de producir exclusiva o principalmente en su mercado nacional. Si quiere aprovechar eficazmente el potencial de ahorro, necesita máquinas y soluciones de producción que cumplan normas mundiales estrictas y que puedan utilizarse en cualquier lugar sin grandes adaptaciones técnicas debidas a requisitos regulatorios.

4. Compromiso con la sostenibilidad y la reducción del impacto ambiental (ASG)

En el contexto de las máquinas y los sistemas, la sostenibilidad es un factor competitivo decisivo. Esto es cierto en términos de consumo de energía y emisiones durante la operación, así como de consumo de materiales y de espacio. Por eso, la huella de las máquinas y los sistemas desde hace tiempo es una cuestión de cumplimiento de la normativa. También se está convirtiendo en un aspecto cada vez más importante para las empresas manufactureras debido a los requisitos ASG (Ambiental, Social, de Gobernanza). En el momento de calcular el valor y el atractivo de una empresa, los inversionistas y las agencias de calificación ahora aplican criterios ASG, en lugar de examinar únicamente la eficiencia económica. Estos criterios son cada vez más importantes debido a los nuevos objetivos políticos, como los definidos en el Pacto Verde Europeo.

5. Personalización y plazos de comercialización cortos

En el mercado de la ingeniería de máquinas y sistemas es casi imposible vender productos estándar. Los usuarios de hoy exigen soluciones adaptadas con precisión a sus necesidades y a las condiciones espaciales y de fabricación in situ. Para usted, como empresa de ingeniería de máquinas y sistemas, esto significa que sus productos deben diseñarse de forma que puedan adaptarse rápidamente a las necesidades individuales. Una forma de conseguirlo es mediante conceptos modulares. Además, se están añadiendo nuevos requisitos básicos a un ritmo cada vez más rápido. Las empresas que puedan ofrecer nuevos desarrollos que cumplan estos requisitos con un time to market breve se asegurarán una valiosa ventaja competitiva.

El armario de control puede ser un factor limitante al hacer frente a las principales tendencias

Hasta ahora, para quien quiera desarrollar soluciones que respondan a los grandes retos de la ingeniería de máquinas y sistemas, no ha habido forma de eludir el armario de control, y el camino a través de él es cada vez más estrecho. Esto se debe a que el número de dispositivos, relés y cables que convergen en su interior ha ido creciendo dinámicamente a lo largo de los años. Desde hace tiempo, el armario de control representa un cuello de botella para la automatización y el progreso.

La digitalización y la automatización exigen armarios de control más grandes

El número de componentes instalados en el armario de control cada vez es mayor. Estas incorporaciones abarcan desde nuevos dispositivos hasta las unidades de ventilación y refrigeración necesarias, así como las tecnologías complementarias de medición y pruebas. Estos últimos deben planificarse e instalarse por separado cuando se utilizan armarios de control convencionales. Esto requiere mucho trabajo y es costoso. Además, cada instalación adicional requiere más espacio, sobre todo porque hay que mantener las distancias mínimas definidas en relación con la emisión de calor, así como la sensibilidad a la temperatura. Como consecuencia, los armarios de control son cada vez más voluminosos, complejos y costosos.

A medida que aumenta la complejidad de los armarios de control, también lo hace la carga de trabajo

La creciente complejidad hace que la construcción de armarios de control requiera más tiempo y mano de obra. Para las empresas de ingeniería mecánica, esto significa aceptar tiempos de producción más largos y una menor productividad en la producción, o contratar a más trabajadores cualificados. Sin embargo, en tiempos de escasez de trabajadores cualificados, esto es difícilmente viable a la escala necesaria. Hay que trabajar con los recursos disponibles.

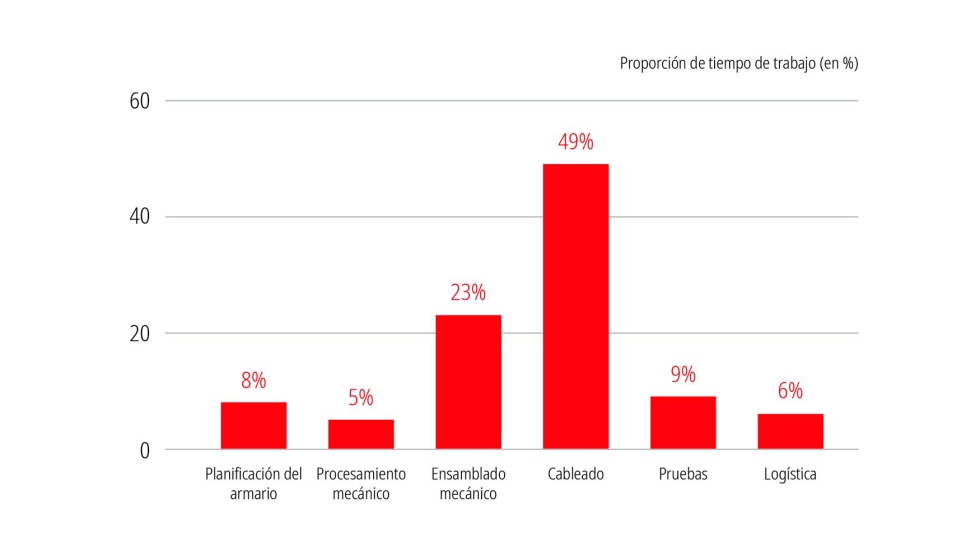

Por ejemplo, el cableado: representa alrededor del 50% del tiempo total requerido para fabricar un armario de control (véase la gráfica). Aún están en una etapa inicial los intentos de hacer más eficiente el cableado con la ayuda de robots. Además, estos conceptos requieren mucho capital y, en última instancia, solo abordan los síntomas. Los robots no cambian el hecho de que el esfuerzo necesario para fabricar armarios de control sigue aumentando.

La falta de normas internacionales dificulta la comercialización mundial

No existen estándares de aplicación mundial para los dispositivos y componentes del armario de control. Lo mismo aplica para la estructura en su conjunto. En consecuencia, en función del mercado de destino, los fabricantes deben adaptar constantemente sus armarios de control y comprobar individualmente la información del producto y las fichas técnicas de todos los componentes instalados, por ejemplo, en lo que respecta a la seguridad eléctrica y funcional, así como a la compatibilidad e inmunidad electromagnéticas. Incluso en el caso de los productos estándar, hoy en día suelen existir múltiples variantes de un mismo armario de control, por ejemplo, según las normas UL, CSA o IEC. Esto lleva mucho tiempo y es costoso.

Los avances en el diseño de armarios de control chocan con los objetivos ASG y de sostenibilidad

Los objetivos ASG y de sostenibilidad cada vez son más importantes en la ingeniería de máquinas y sistemas. Y todo empieza por la cadena de suministro. Al contener un gran número de componentes de distintos fabricantes, las cadenas de suministro de los armarios de control son tan complejas que solo puede garantizarse el cumplimiento de todos los criterios ASG con un gran esfuerzo que no aporta valor añadido. Y esta complejidad va en aumento.

Los informes CSRD y el Reglamento ESPR son conceptos clave a este respecto. La Directiva sobre Informes de Sostenibilidad Empresarial (IRSE), en vigor desde el verano de 2024, obliga a las empresas a revelar aspectos ASG, incluida la sostenibilidad de sus propios productos. Las medidas se intensificarán aún más a partir de 2026, en consonancia con el Reglamento sobre Diseño Ecológico de Productos Sostenibles (ESPR). Esto exige explícitamente diseños de productos sostenibles.

Otro aspecto muy relevante de la sostenibilidad son las exigencias de espacio de los armarios de control. Esto se debe a que la cantidad de espacio de nave utilizado por una instalación de producción aumenta su consumo de recursos a la vez que eleva los costos de producción. Además, hay una falta de reciclabilidad: al volver a equipar la máquina, en el mejor de los casos solo es posible reciclar una pequeña cantidad de componentes seleccionados. Esto no incluye los cables de cobre utilizados para el cableado interno.

Los espacios de instalación fijos y la falta de modularidad son factores limitantes

En el caso de máquinas y sistemas con un armario de control tradicional, lleva mucho tiempo implementar funciones personalizadas. Esto se debe a que todos los componentes que no están preensamblados e instalados como estándar en el armario de control de serie tienen que planificarse, instalarse y cablearse a mano de una manera compleja y específica para la aplicación correspondiente. Esto lleva tiempo y requiere recursos humanos, tanto en el desarrollo como en la producción.

Además, el espacio de instalación para ampliaciones es limitado, aunque los armarios de control suelen suministrarse con una reserva de espacio y, por tanto, son más grandes de lo necesario. Otro escollo es el principio de diseño. El armario de control no está planeado para ser un elemento modular, sino como un elemento central, incluso para conceptos de máquinas con un diseño mecánico modular. Aunque en estos casos se suelen utilizar varios armarios de control, nunca se consigue una modularidad uno a uno del armario de control y el módulo de la máquina. El resultado no es más que un aumento del número de armarios de control, lo que multiplica los inconvenientes descritos anteriormente.

Conclusión: el cuadro de control tradicional ya no tiene futuro

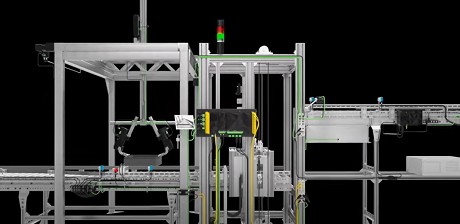

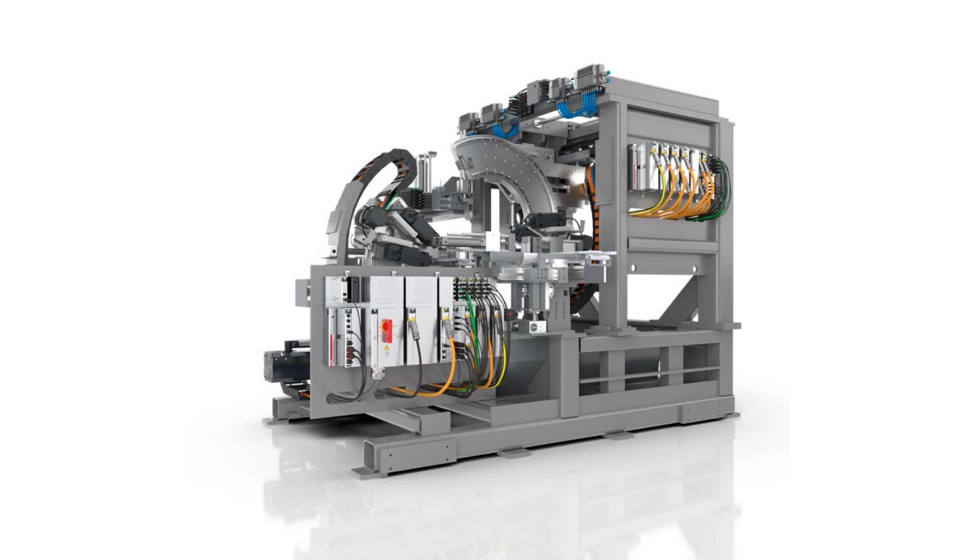

El MX-System totalmente integrado en la máquina: el ensamblado abierto directamente en el bastidor base simplifica el cableado, mejora la accesibilidad y sustituye al armario de control; una solución superior, especialmente en términos de diseño.

Revolucionario: el MX-System para la automatización sin armarios de control

El nuevo MX-System desarrollado por Beckhoff es un innovador sistema modular que supera en diseño al armario de control. El MX-System es revolucionario porque permite automatizar máquinas y sistemas sin armario de control, lo que abre posibilidades completamente nuevas en ingeniería.

La automatización sin armario de control era el objetivo de desarrollo de los ingenieros de Beckhoff. A finales de 2021 presentaron a la industria el concepto pionero del MX-System. A esto siguió un periodo de pruebas exhaustivas, incluso en cooperación con clientes de diferentes industrias y sectores, así como en varios proyectos de implementación. Las pruebas fueron un éxito y el MX-System se empezó a fabricar en serie a mediados de 2025 como una solución orientada al futuro para una automatización sin armarios de control.

Modular e ingeniosamente fácil de manejar

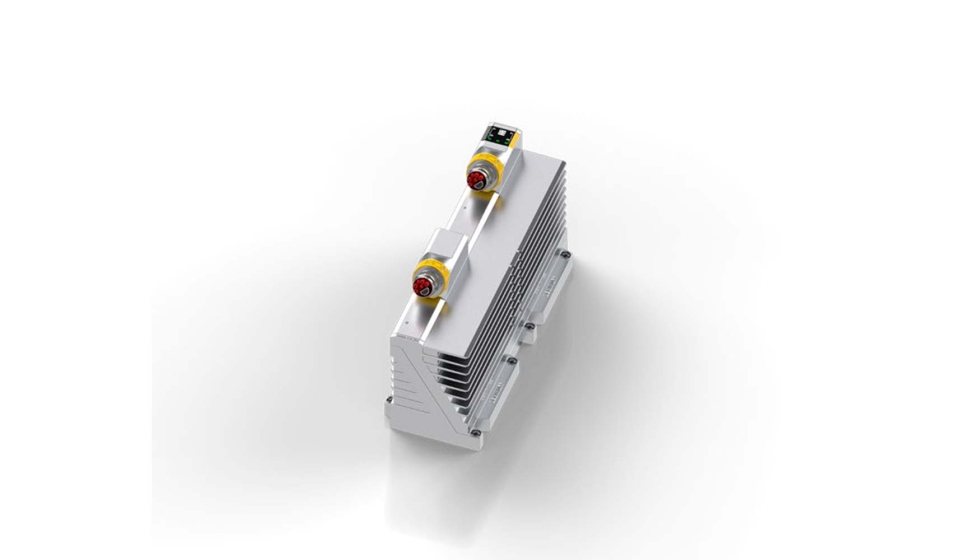

La característica más destacada del MX-System es su diseño modular. Consta de una placa base con ranuras y un sistema modular de varios módulos de función. Los conectores están estandarizados para que todos los módulos se conecten de la misma manera. Usted solo tienen que elegir los módulos adecuados para la aplicación que desee, fijarlos a la placa base y apretar los tornillos. Eso es todo: está listo para operar. No es necesario un armario de control. El MX-System se integra en la máquina o sistema y contiene toda la tecnología de conmutación, con una protección óptima y la seguridad del diseño de la carcasa con clasificación IP67.

No requiere cableado manual. Para integrar componentes electrónicos o electromecánicos mediante los módulos de función, cada ranura de la placa base dispone de hasta dos interfaces: una interfaz de datos integra el componente en la red EtherCAT y lo alimenta con 24 V de CC o, como opción, 48 V de CC. En caso necesario, la segunda interfaz suministra un voltaje de red de hasta 480 V de CC o un voltaje de corriente continua de hasta 848 V, según sea necesario para los accionamientos.

Todo está cubierto

El MX-System modular cubre toda la gama de tareas. Entre los componentes más importantes se encuentran los PC industriales (IPC) de todas las clases de rendimiento. Estas computadoras son los cerebros de una máquina o sistema y lo controlan todo. También hay módulos de E/S para las entradas y salidas necesarias, módulos de accionamiento para controlar motores, módulos relé para conmutación y diversos módulos de sistema, por ejemplo para la alimentación de datos o la integración de fuentes de alimentación y conmutadores adicionales. Todos los módulos tienen una carcasa robusta conforme a IP65 o IP67. Las funciones detalladas, como la protección de los cables de salida, ya están integradas. Esto reduce significativamente su carga de trabajo y el número de componentes necesarios.

Pero, sobre todo, el MX-System, con sus módulos funcionales, permite un diseño modular de la máquina desde el principio. Esto se debe a que los módulos del MX-System se integran en la proximidad inmediata de los sensores y actuadores en el espacio de instalación de la máquina, justo donde se necesitan. Esto reduce la complejidad y garantiza que las distancias sean cortas.

El aspecto disruptivo del MX-System

Puede sustituir por completo al armario de control convencional y abre nuevas y mayores posibilidades a las empresas de ingeniería de máquinas y sistemas en lo que a automatización se refiere. No se requieren conocimientos especializados. Una vez familiarizados con los principios del MX-System, se puede aprovechar todo su potencial.

La respuesta a los retos: MX-System

Complejidad y sostenibilidad

- Armario de control: con cada dispositivo adicional, un armario de control aumenta en espacio de instalación y complejidad. Esto requiere espacio, recursos y energía.

- MX-System: puede integrar el MX-System directamente en la máquina o el sistema de forma sostenible y ahorrando espacio. No es necesario un armario de control.

Escasez de trabajadores cualificados y esfuerzo

- Armario de control: La planificación manual del proyecto y el cableado de todos los componentes requiere varios trabajadores cualificados y es larga y costosa.

- MX-System: no necesita ningún especialista para el MX-System. Los módulos funcionales se conectan fácilmente a la placa base. Esto ahorra tiempo y reduce el volumen de diagramas de circuitos y listas de piezas hasta en un 80%.

Personalización y tiempo de comercialización

- Armario de control: necesita al menos 24 horas para instalar un armario de control configurado individualmente.

- MX-System: configurar un MX-System con las mismas funciones lleva aproximadamente 1 hora, incluidas las pruebas.

Globalización y normalización

- Armario de control: al diseñar armarios de control, debe garantizar la conformidad de los componentes utilizados y de la solución global con las especificaciones del mercado.

- MX-System: en el MX-System, los módulos cumplen todas las normas por diseño y cumplen con las normas IEC, UL y CSA.

Flexibilidad y distancias cortas

- Armario de control: en los diseños de armarios de control centralizados, las rutas de los cables se hacen más largas y complejas con cada dispositivo adicional. Esto dificulta los ajustes y la automatización adicional.

- MX-System: en el descentralizado MX-System, las interfaces están premontadas. Usted puede conectar dispositivos en la propia máquina mediante conectores, con distancias y tiempos de instalación cortos y un alto grado de flexibilidad.

Modular y escalable: El MX-System de un vistazo

Con el MX-System de Beckhoff, el nombre lo dice todo: la M significa “modular”, mientras que la X es el marcador de posición de los módulos de función del sistema modular. Se pueden combinar libremente según las necesidades para conseguir la máxima escalabilidad. Cada módulo combina todas las piezas y componentes necesarios para una función específica en ingeniería de máquinas y sistemas. Todo lo que los usuarios tienen que hacer es elegir los dispositivos de campo correspondientes. Esto reduce de forma significativa la cantidad de componentes y el esfuerzo de ingeniería necesario. He aquí un resumen.

Placas base

- Ensamblado mecánico de los módulos funcionales

- Interfaz electrónica para energía y EtherCAT

- Funciones de diagnóstico, interfaz para dongle Bluetooth para diagnóstico a través de dispositivos móviles

- Escalabilidad para cada aplicación gracias a los diferentes tamaños y longitudes.

Tecnología de accionamiento

- Servoaccionamientos

- Variadores de frecuencia

- Arrancadores directos e inversores

- Motores paso a paso

- STO/SS1, SafeMotion.

Energía

- Suministro

- Distribución

- Fusibles

- Transformación

- Encendido

- Medición

- Almacenamiento.

Señales

- Digital

- Analógica

- Detección de posición

- Comunicación

- Seguridad

- Unidades neumáticas.

Controles/red

- Diferentes clases de rendimiento para PC industriales

- Ethernet

- EtherCAT

- Interfaces estándar, como USB y MiniDP.

“En principio, todos los armarios de control se construyen de la misma manera. Siempre hay una fuentes de alimentación, un interruptor principal, unidades de fuentes de energía, el controlador que incluye el nivel de E/S y el bus de campo, así como la tecnología de accionamiento. También está la distribución de energía, que se refiere a la conmutación de 400 V, el arranque directo de motores o el suministro de unidades externas. Hemos estandarizado estos bloques recurrentes y los hemos implementado en un concepto uniforme en forma del MX-System”, explica Daniel Siegenbrink, responsable de producto del MX-System, Beckhoff Automation.

Placas base: la base de la automatización sin armario de control

- Tres tamaños para una mayor escalabilidad: placas base de una, dos o tres filas con hasta 32 ranuras por fila

- Interfaces eléctricas y mecánicas para cada ranura para conectar los módulos funcionales

- Las placas base de tamaño 1 tienen ranuras para datos; a partir del tamaño 2, también hay ranuras para potentes módulos de accionamiento, relés o sistema

- Incluye opciones de conexión para una posible ecualización

- Funciones de diagnóstico integradas, por ejemplo, para monitorizar la temperatura.

Módulos IPC: el corazón integrado del sistema de control

- Computadoras PC industriales de Beckhoff especialmente optimizadas para el MX-System

- Amplia gama de CPU para todas las clases de rendimiento y perfiles de aplicación

- Los módulos IPC controlan los módulos funcionales del MX-System

- Optimizado para todos los tamaños de placa base con ranuras adecuadas para su instalación como máster del segmento EtherCAT

- Equipado con interfaces típicas de PC industriales para Ethernet, EtherCAT, UPS, conexión de pantalla y USB.

Módulos de E/S: abiertos a todas las señales del entorno de automatización

- Módulos para toda la gama de soluciones de E/S de Beckhoff

- Para todos los tipos de señales en el entorno de automatización actual

- Amplia selección de módulos para entradas y salidas digitales y analógicas

- Módulos especiales para tareas como detección de posición, comunicación, seguridad y conexión de soluciones de accionamiento compactas.

Módulos de accionamiento: para toda la gama de accionamientos

- Gama completa con sistemas multieje compactos para todo tipo de accionamientos

- Variadores de frecuencia 1 y 2 canales para controlar motores asíncronos trifásicos

- Servoaccionamientos de distintas clases de potencia en versiones de 1 y 2 canales para controlar servomotores síncronos

- Generadores de bus DC (DC-Link)

- Módulos de condensadores para aumentar la capacidad del bus DC y la eficiencia energética.

Módulos de relé: para conmutar niveles de potencia elevados

- Para conmutar cargas de CA monofásicas y trifásicas con alto consumo de energía

- Para la conmutación directa de 230 V CA, por ejemplo, para ventiladores e iluminación

- Los módulos son versátiles debido a las E/S integradas

- Por ejemplo, existen módulos de arranque de motor para arrancar motores asíncronos trifásicos con voltaje de red

- Monitoreo permanente integrado de las corrientes de fase y protección de fusibles integrada para una protección máxima de la línea y contra cortocircuitos

- Control de calentadores mediante relés de estado sólido con entradas de temperatura para cada canal.

Módulos de sistema: para una distribución de la energía y conexión del bus de campo flexibles

- Selección de módulos para ampliaciones de infraestructura a la medida con el MX-System

- Soluciones para una amplia gama de tareas: entrada de energía para fuente de alimentación, conexiones EtherCAT, salida de alimentación con protección de línea para voltajes, fuentes de alimentación y conmutadores Ethernet

- Módulos para un sistema de alimentación ininterrumpida (UPS)

- Extensiones para conectar dispositivos de control especiales.

Es bueno saberlo

Todos los módulos MX cumplen los grados de protección IP65 o IP67; las carcasas de aluminio o zinc fundidos a presión protegen la tecnología de su interior y evitan la entrada de polvo y humedad. Gracias a su diseño compacto, estandarizado y sin armario de control, los diseños del MX-System pueden integrarse directamente en el espacio de instalación de sus máquinas e instalaciones. Esto ofrece un atractivo visual, a la vez que ahorra espacio y mantiene cortos los tendidos de cable.

De un vistazo: ventajas del MX-System a lo largo de la cadena de valor

Diseño e ingeniería

Con el MX-System, compuesto por una placa base y módulos funcionales, se beneficiará de un sistema modular completo para sus tareas de automatización en ingeniería de máquinas y sistemas. Los módulos de función preconfigurados son compactos y reúnen todos los componentes técnicos necesarios en una sola carcasa. La ventaja del MX-System es que le permite implementar casi cualquier solicitud u opción personalizada, proporcionándole un kit de equipamiento eléctrico que es al menos tan modular como su concepto de máquina.

- Número de componentes muy reducido (un promedio de 10 en lugar de 100)

- Reducción del 80% en diagramas de circuitos y listas de piezas

- Mucho menos esfuerzo en el diseño y la planificación del proyecto

- Integración 100% EtherCAT. El sistema es totalmente digital, sin componentes pasivos

- Sin compra adicional de carcasas para armarios de control, sin trabajo de planificación del diseño, sin subcontratación externa

- Cumple todas las normas y requisitos de seguridad del mundo (IP67, EMC, IEC, UL, CSA)

- No requiere espacio adicional, instalación en o sobre la máquina.

Instalación

El MX-System funciona según el principio plug-and-play: basta con elegir los módulos funcionales necesarios, conectarlos a una placa base adecuada, atornillarlos y enchufar los cables. Eso es todo: está listo para operar.

- No requiere trabajos mecánicos manuales ni de ensamblado

- Sin necesidad de cableado manual: se eliminan los errores de cableado

- Tiempos de configuración muy reducidos gracias a la función plug-and-play: ahorra tiempo y dinero

- Los dispositivos y componentes se conectan mediante cables híbridos

- No se requieren conocimientos especiales para conectar y atornillar los módulos en su sitio

- La instalación no requiere electricistas especializados

Funcionamiento continuo en las instalaciones del cliente

El nuevo MX-System de Beckhoff es mucho más fácil de reparar y mantener durante su operación que cualquier otra solución previa de armario de control.

- Integración 100% EtherCAT: los usuarios pueden realizar diagnósticos del sistema en todos los módulos, en cualquier momento

- Los indicadores LED de estado muestran el estado de funcionamiento de cada módulo individual

- Una aplicación específica para de móvil lee los códigos DataMatrix de los módulos y proporciona todos los datos de diagnóstico pertinentes. Esto significa que los fallos pueden ser identificados y rectificados por el propio personal operativo, sin necesidad de un electricista cualificado

- Reciclabilidad: los módulos pueden desmontarse fácilmente y reutilizarse en otros MX-System, incluso a escala internacional y después de traslados, ya que cumplen totalmente las normativas

- Un módulo de funciones sustituye a muchos componentes convencionales. Esto significa menos componentes en compras y en el almacén de piezas de repuesto.

Beckhoff Automation: el socio para la automatización sin armario de control

¿Cómo entrar en el nuevo mundo del MX-System de forma rápida, sencilla y sin mucho esfuerzo? La mejor manera es un enfoque paso a paso en colaboración con los especialistas de Beckhoff Automation. Esto se debe a que la empresa no solo ha inventado la automatización sin armario de control con el MX-System, sino que también conoce al detalle sus requisitos prácticos gracias a su experiencia de décadas.

Un contacto para cada consulta

La empresa es especialista de larga tradición en automatización de maquinaria e ingeniería de sistemas y se siente como en casa en el mundo de los armarios de control. Esto le convierte en un socio experto en todo lo relacionado con la tecnología de automatización.

Beckhoff Automation se ha convertido en experto en el diseño de armarios de control gracias a su propia experiencia: forma parte de nuestra actividad diaria desde su fundación en 1980. Además, también puede encargarse de la producción. Para muchos clientes, esto significa que ha sido el punto central de contacto para soluciones de sistemas eléctricos en forma de armarios de control. Con el MX-System, ahora hace aún más, abriendo perspectivas completamente nuevas y un potencial de optimización con la automatización sin armarios de control.

Facilita el cambio

El ususario decide qué impacto tendrá el cambio al MX-System en sus procesos y rutinas de producción actuales. El objetivo al desarrollar el nuevo sistema estaba claro desde el principio: sustituir por completo los armarios de control convencionales sin restricciones en cuanto a modularidad, escalabilidad o capacidad de integración.

El MX-System puede utilizarse como sustituto directo de los armarios de control convencionales e integrarse de forma flexible en conceptos de sistemas nuevos o ya existentes, sin importar si se trata de implementar nuevos sistemas o de modernizar máquinas existentes. Es posible la realización completa de conceptos de instalación centralizados, descentralizados e híbridos.

Esto propicia que el MX-System sea adecuado tanto para un cambio de sistema completo como para una conversión paso a paso, dependiendo de la profundidad de optimización deseada de una máquina.

(1) Cf. por ejemplo: https://www.eit.edu.au/power-ahead-with-mechanical-engineering-trends/ o https://www.mittelstand-heute.com/maschinenbau-2024-4-top-trends-und-herausforderungen

(2) Man Power Group, Escasez mundial de talentos 2024