El Sistema de Transferencia Flexible de Yamaha aumenta la cantidad y la calidad de la producción

La división de automatización de fábricas de Yamaha Robotics ha ayudado con éxito a un cliente a aumentar la productividad y la calidad cambiando la forma en que se transfieren los conjuntos electrónicos entre los procesos de producción.

La fabricación de conjuntos electrónicos mediante procesos automatizados permite mantener una velocidad de línea constante, ya que las placas de circuitos se montan, inspeccionan y prueban antes de su embalaje y envío. Si es necesario aumentar la producción, el enfoque habitual consiste en instalar equipos más rápidos o más líneas de montaje, lo que puede requerir una importante inversión financiera y de espacio en la fábrica.

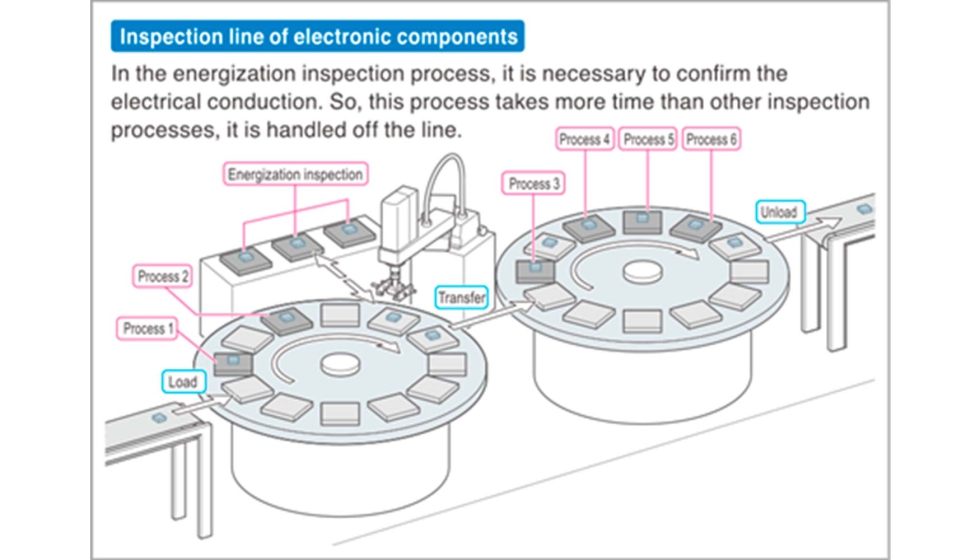

Sin embargo, existe otra forma de hacerlo, como descubrió un cliente de Yamaha, centrándose en cómo se presentan los conjuntos electrónicos montados para la inspección final. En este caso, el departamento de producción del cliente había instalado dos mesas indexadoras circulares, una solución probada y precisa para el transporte de componentes, algo familiar para generaciones de ingenieros de producción, para mover los conjuntos electrónicos a través de una secuencia de controles de calidad al final de la línea. Estos controles incluyen una prueba eléctrica que requiere encender las placas, lo que lleva más tiempo que otros procesos de la secuencia.

La figura 1 muestra cómo los ingenieros organizaron la prueba eléctrica fuera de línea para evitar ralentizar la producción, utilizando un Scara situado entre las dos mesas indexadoras. El Scara carga las placas de una en una desde la primera mesa a las estaciones de prueba fuera de línea y traslada las placas probadas a la segunda mesa para completar la secuencia de inspección.

Cuello de botella en la producción

Como muestra la figura 1, tres estaciones fuera de línea funcionan en paralelo para garantizar que el tiempo total del ciclo de pruebas coincida con la velocidad de las mesas indexadoras. La naturaleza fija y secuencial de la indexación impide realizar pruebas en paralelo directamente en las mesas. Por otro lado, la descarga, las pruebas y la recarga exponen las unidades al riesgo de sufrir daños durante la manipulación, lo que puede afectar a la calidad.

Cuando el equipo de producción buscó aumentar la producción para satisfacer la creciente demanda del mercado de los productos de la empresa, estas pruebas fuera de línea se convirtieron en un cuello de botella que debía abordarse. Los ingenieros consideraron primero la opción obvia: aumentar la capacidad utilizando mesas de indexación más grandes que pudieran manejar palés más grandes que gestionaran varias placas en lugar de una sola. En la práctica, la indexación con palés de varias unidades es difícil de ajustar y las unidades deben seguir trasladándose a las pruebas fuera de línea. Decidieron buscar una solución para aumentar la producción y mejorar la calidad, evitando daños en las placas, como arañazos, que pueden producirse al cargarlas y descargarlas de las pruebas fuera de línea.

La búsqueda de una solución

Tatsuro Katakura, director general de ventas de la división de Factory Automation de Yamaha Robotics, continúa con el relato. “El equipo se puso en contacto con Yamaha en una feria comercial después de ver nuestra demostración en el stand del sistema de transferencia flexible LCMR200, incluida la unidad de desplazamiento para crear ramificaciones dentro de las líneas de producción. Vieron la velocidad y la flexibilidad que necesitaban, especialmente con la unidad de desplazamiento que permite realizar todas las pruebas eléctricas en línea. Estaban entusiasmados con la oportunidad de aumentar el rendimiento y superar sus retos de manipulación al mismo tiempo”.

El sistema LCMR200 (figura 2) funciona con motores lineales, que son rápidos, silenciosos y extremadamente flexibles. Los módulos permiten a los diseñadores de fábricas construir líneas de producción a su manera, configurando hasta 64 deslizadores controlables e identificables individualmente. Cada módulo tiene su propio controlador integrado que simplifica la instalación y minimiza el cableado. Las piezas de trabajo se retienen en palés, bandejas u otras herramientas fijadas a los deslizadores y los procesos de producción se pueden realizar sin descargar las piezas de trabajo de sus herramientas, ya que los deslizadores tienen una carga útil máxima de 30 kg y la repetibilidad posicional es de ±5 µm. Esto alivia la manipulación, ahorra tiempo y reduce los costes de ingeniería que conlleva el diseño y la implementación de la línea.

Los deslizadores permiten un movimiento bidireccional, con aceleración, desaceleración y posiciones de arranque/parada programables, sin sensores ni topes mecánicos, lo que proporciona flexibilidad para garantizar una velocidad y una eficiencia de producción óptimas. La velocidad de cada deslizador se puede ajustar de forma independiente hasta 2.500 mm por segundo, con control de velocidad variable entre estaciones de trabajo. Todos los deslizadores, así como cualquier robot periférico, como las máquinas Scara, que puedan utilizarse para realizar procesos de montaje, pueden controlarse a través de un PLC desde un único controlador Yamaha YHX utilizando perfiles estándar que eliminan la necesidad de escribir lógica ladder. La posibilidad de elegir entre unidades de circulación vertical y horizontal permite que los deslizadores vuelvan rápidamente al inicio de la línea de producción.

Módulo de desplazamiento

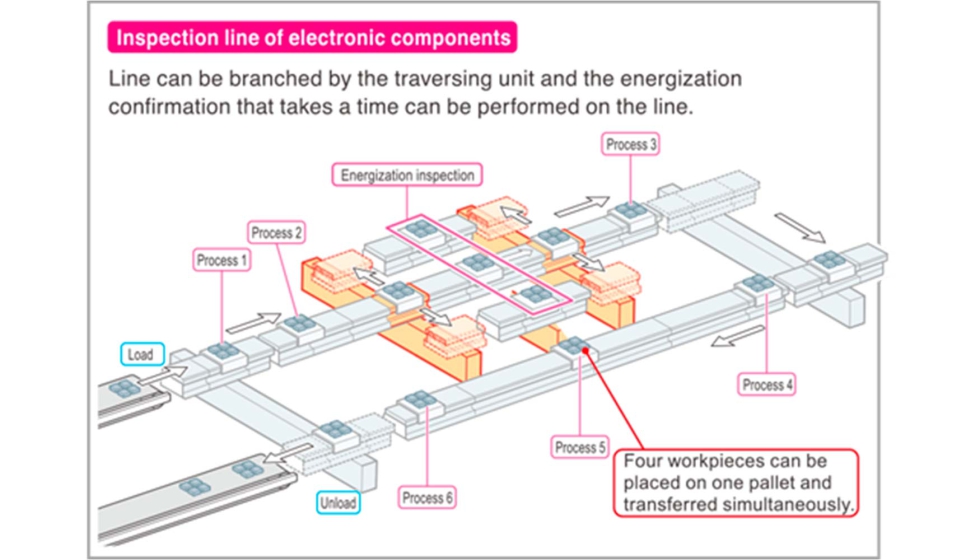

Con el módulo de desplazamiento, los diseñadores pueden añadir ramificaciones en la línea de producción o retraer unidades individuales sin interrumpir la automatización ni ralentizar la velocidad de la línea. Esto permite omitir procesos opcionales, personalizar o individualizar artículos de forma eficiente, hacer frente a los cuellos de botella realizando procesos en paralelo, aislar unidades para tomar muestras o desviarlas a una zona de cuarentena para su corrección o reelaboración. “La unidad transversal es una parte potente del sistema LCMR200 que combina la comodidad y la modularidad con la eficiencia y la adaptabilidad”, confirma Tatsuro Katakura.

En esta aplicación, la unidad transversal permitió al equipo crear tres ramificaciones para realizar pruebas eléctricas en línea (figura 3), aliviando el cuello de botella en el rendimiento y evitando los riesgos de manipulación asociados con la descarga y recarga de las unidades para su prueba. Además, los deslizadores LCMR200 proporcionan espacio suficiente para transportar palés que contienen cuatro artículos que deben inspeccionarse y probarse simultáneamente. En comparación con el sistema de mesa indexada que maneja cada unidad en un tiempo de ciclo de 4,5 segundos, la línea LCMR200 inspecciona y prueba cuatro artículos a la vez en 3 segundos. Esto permitió a la fábrica duplicar su producción en un tercio del tiempo, cumpliendo eficazmente su objetivo de producción ampliada en un solo turno diurno de ocho horas. Por el contrario, la producción con mesas indexadas había estado funcionando de forma continua las 24 horas del día.

Conclusión

“Este proyecto ha dado un resultado muy satisfactorio, ya que ha permitido a nuestro cliente aumentar la producción y la calidad, al tiempo que ha aliviado la presión sobre los equipos y el personal al reducir el número de horas de trabajo”, concluye Tatsuro Katakura. “La unidad de desplazamiento demostró muy claramente las ventajas de sus capacidades de ramificación, simplificando la línea de producción y protegiendo los conjuntos contra los riesgos de manipulación. El sistema LCMR200 es una solución excelente para los equipos de producción que se enfrentan a barreras de velocidad, espacio y escalabilidad”.