La modernización de la tecnología de transporte contribuye a la reducción del consumo de energía y las emisiones sonoras

Módulos EP7402 EtherCAT Box para logística de almacén y distribución

Stefan Ziegler, RR. PP. de gestión editorial de Beckhoff Automation

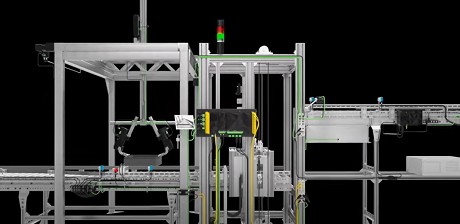

25/09/2025La tecnología de transporte es un componente clave de la infraestructura crítica de toda empresa logística. Por esta razón, el proveedor de servicios logísticos Arvato SE ha renovado por completo la línea central de transporte entre varios almacenes y la zona de preparación de pedidos en su planta de Harsewinkel. Gracias a la tecnología de control basada en PC, One Cable Automation y a aproximadamente 200 módulos EP7402 EtherCAT Box con controladores MDR integrados de Beckhoff, el sistema opera de manera mucho más eficiente, silenciosa y confiable.

Como empresa de logística global, Arvato SE, con sede en Gütersloh, Alemania, gestiona todos los procesos logísticos B2C y B2B de sus clientes, desde la aceptación de pedidos y servicios de valor añadido hasta la gestión de devoluciones. Con presencia en más de 100 ubicaciones a nivel mundial, Arvato dispone de casi 1 millón de m² de capacidad de almacenamiento en 28 emplazamientos en Alemania, incluidos varios almacenes de estanterías elevadas en su sede de Harsewinkel, cerca de Gütersloh. Desde aquí se preparan los pedidos para clientes de diversas industrias; posteriormente, se embala la mercancía y se envía a los destinatarios. Los almacenes de estanterías altas están conectados con la zona de picking mediante una línea central de transporte circular de más de 250 m de longitud.

Tecnología de 24 V para un funcionamiento más eficiente

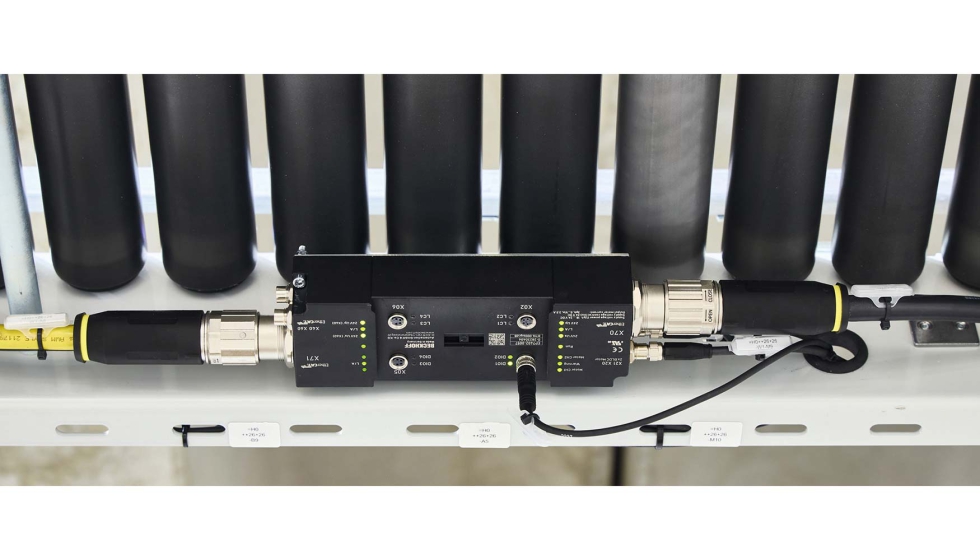

La anterior tecnología de transporte del anillo seguía basándose en accionamientos de rodillos con motores trifásicos. “Estos accionamientos eran muy ruidosos, funcionaban continuamente a lo largo de toda la ruta y eran propensos a averiarse después de unos 20 años de funcionamiento”, explica Markus Wolharn, experto principal en ingeniería de Arvato. Por ello, la tecnología de transporte se ha renovado con una alternativa mecánica y eléctrica: los motores de rodillos de 24 V han sustituido a todos los accionamientos antiguos. Se controlan mediante un total de 186 módulos EtherCAT Box EP7402 descentralizados con controladores MDR integrados (MDR = rodillo accionado por motor). Al mismo tiempo, el hardware de control existente se convirtió a un PC industrial ultracompacto C6030, el software se migró de TwinCAT 2 a TwinCAT 3 y se adaptó la visualización del sistema existente.

El diseño y la ejecución de la conversión mecánica de la línea de transporte corrió a cargo de Budde Systems, con sede en Schloß Holte-Stukenbrock. Para acelerar los trabajos de reconversión in situ, la línea de transporte se dividió en 125 segmentos individuales, completamente prefabricados y precableados en Budde Systems. “Este concepto de producción modular nos ahorró mucho esfuerzo de cableado y tiempo durante el montaje final en Arvato”, explica Maximilian Budde, director general de Budde Systems.

Las ventajas de One Cable Automation

El requisito previo para este enfoque modular es la tecnología de conexión de módulos EtherCAT Box mediante conectores M8 para la tecnología de sensores y los accionamientos de rodillos, así como conectores híbridos ENP (B23) para conectar la alimentación y la comunicación EtherCAT. “Esto permite una conexión rápida y a prueba de fallos”, afirma con entusiasmo Stefan Maßmann, del departamento de ingeniería de sistemas de Beckhoff, haciendo hincapié en una de las ventajas de One Cable Automation (OCA). Los mecánicos de Budde Systems solo tuvieron que tender in situ los cables híbridos premontados entre los controladores MDR en los segmentos individuales y conectarlos a uno de los armarios de control de la fuente de alimentación.

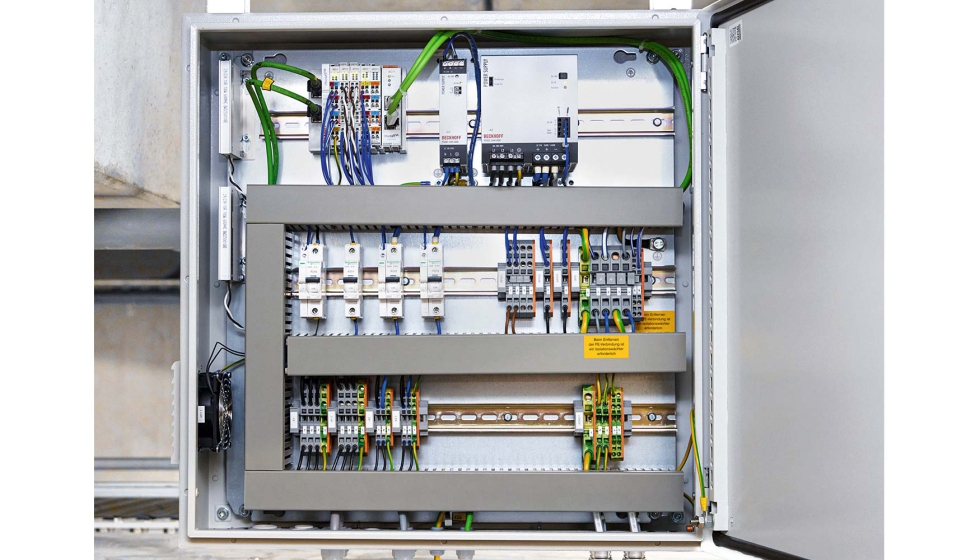

Para mantener cortas las longitudes de los cables que van a los módulos de la caja EP, hay un total de 27 armarios de control distribuidos por todo el sistema que suministran energía a los accionamientos de los rodillos. «Cada armario de control alimenta varios segmentos y está situado en el centro para mantener baja la caída de tensión continua», subraya Stefan Maßmann. Las tensiones de entrada en los módulos de la caja EP se evaluaron durante la puesta en servicio, lo que demuestra que este enfoque funciona. Solo hubo que ajustar ligeramente la tensión de salida de la fuente de alimentación PS3031 correspondiente en un accionamiento de rodillos.

Cada segmento del transportador de anillos tiene uno o dos accionamientos de rodillos y la correspondiente tecnología de sensores para activar los accionamientos. Los interruptores también disponen de un lector de códigos de barras para identificar los paquetes. Todos los sensores se registran a través de las E/S del módulo de caja EP. Si es necesario, se pueden conectar módulos de E/S adicionales u otros dispositivos EtherCAT a través de la unión EtherCAT integrada. “Así ocurrió, por ejemplo, con los accionamientos de rodillos del proveedor de interruptores y los escáneres de códigos de barras”, explica Stefan Maßmann.

Mayor flexibilidad con tecnología de control basada en PC y OCA

“La tecnología One Cable Automation y los módulos de caja IP67 ofrecen mucha más flexibilidad en cuanto a futuras ampliaciones del sistema”, afirma Markus Wolharn para destacar otro aspecto importante del concepto de cableado. Si es necesario modificar el sistema, la sencilla tecnología de conexión y los cables premontados lo hacen facilitan tanto en términos de tecnología de control como de conversión mecánica. El sistema también ha demostrado sus ventajas de cara al mantenimiento. “La HMI muestra al servicio de localización de averías exactamente qué segmento está bloqueado y qué componente puede ser necesario sustituir”, explica Markus Wolharn.

Al transportar los paquetes, los distintos segmentos del transportador se conectan o desconectan en función del destino y de si el siguiente segmento está ocupado. “Cuando el camino está despejado, se conectan siempre los dos segmentos de transporte siguientes para garantizar un transporte fluido y rápido”, explica Dimitri Kool, del departamento de ingeniería de sistemas de Beckhoff. Cuando el paquete llega al siguiente transportador, ya ha alcanzado su velocidad objetivo y el paquete avanza sin pérdidas de tiempo ni sacudidas. En la práctica, cada paquete crea una zona de transportadores activos que se desplaza por el anillo.

Ingeniería eficiente mediante la gestión de variantes

Las operaciones logísticas tuvieron que reanudarse rápidamente durante el periodo de conversión de diez semanas. Para cumplir este requisito, el proyecto se dividió en dos secciones. A tal efecto, se puso en funcionamiento la primera parte de la tecnología de transporte modernizada, prioridad indiscutible para la logística del almacén, con un PC industrial ultracompacto C6030 y TwinCAT 3. Al mismo tiempo, se automatizó la segunda parte de la tecnología de transporte, más amplia, en un PC antiguo.

Por último, ambos proyectos de software se fusionaron en el PC industrial ultracompacto C6030. “Con la gestión de variantes en TwinCAT 3, pudimos lograrlo de forma eficiente y trabajar permanentemente con un proyecto global en el repositorio Git”, afirma Stefan Maßmann.

Los controladores TwinCAT 2 que continúan funcionando en los almacenes conectados supusieron un reto. TwinCAT 3 contiene estructuras de datos preparadas que asignan un módulo de caja EP con todas las variables y aceleran significativamente la configuración. Para poder utilizarla en la configuración de las partes modernizadas del sistema en TwinCAT 2, esta estructura de datos se implantó como bloque de funciones para TwinCAT 2 y luego se migró de nuevo a TwinCAT 3. “Esto nos brindó la ventaja de poder trabajar con nombres de variables idénticos en todas partes y de intercambiar las partes del programa entre controladores nuevos y existentes según fuese necesario al actualizar”, subraya Stefan Maßmann. “Estos tipos de datos globales para TwinCAT 2 y TwinCAT 3 han acelerado considerablemente la planificación del proyecto de los aproximadamente 200 controladores MDR con unas 50 señales cada uno”, afirma Jürgen Bolte, del departamento de ingeniería de sistemas de Beckhoff.

Más paquetes, menos consumo de energía

El reequipamiento no solo ha aumentado la fiabilidad, sino también el rendimiento potencial de 2.000 a 3.000 paquetes o contenedores de transporte por hora, con un funcionamiento mucho más silencioso y un menor consumo de energía. “La tecnología de 24 V también garantiza una mayor seguridad si es necesaria la intervención manual en caso de atasco”, afirma Markus Wolharn. Como proyecto de referencia, la conversión del transportador de anillos está despertando interés en otros departamentos y emplazamientos de Arvato por su eficiencia energética y sus emisiones reducidas de ruido durante el funcionamiento. Para Markus Wolharn, sin embargo, las ventajas de One Cable Automation y de los módulos de caja EP a la hora de adaptar la tecnología y la instalación del transportador son argumentos igualmente válidos.