Entrevista a Christian Thönes, miembro de la Junta Directiva en DMG MORI Aktiengellschaft

El tema ‘Industria 4.0’ es el tema candente en el debate de futuro, incluso en el sector de la fabricación de máquinas herramienta. Hemos conversado con Christian Thönes, miembro del Consejo Directivo de DMG MORI Aktiengellschaft en Bielefeld y responsable de desarrollo de producto, producción y tecnología, sobre cómo DMG MORI como fabricante principal a nivel mundial de máquina-herramienta está apoyando a sus clientes en términos de transformación digital.

¿Qué opinión tiene sobre la ‘Industria 4.00 desde el punto de vista de la fabricación de máquinas-herramienta?

El cambio digital se está llevando a cabo en la fabricación de máquinas herramienta que actualmente está viviendo un impulso creciente. Esto significa que el software adquiere cada día mayor importancia, incluso en los entornos de fabricación. DMG MORI se enfrenta, por tanto, al reto de proporcionar soporte a sus clientes con soluciones específicas en el marco de la transformación digital. Las empresas del sector tienen el ojo puesto sobre el desarrollo y están completamente atentos a que se construyan los cimientos de la Industria 4.0 en la fabricación diaria y del futuro. Con el fin de avanzar, los usuarios necesitan sobre todo soluciones holísticas, universales con beneficios cuantificables por parte de los clientes.

¿Cómo apoya DMG MORI a sus clientes?

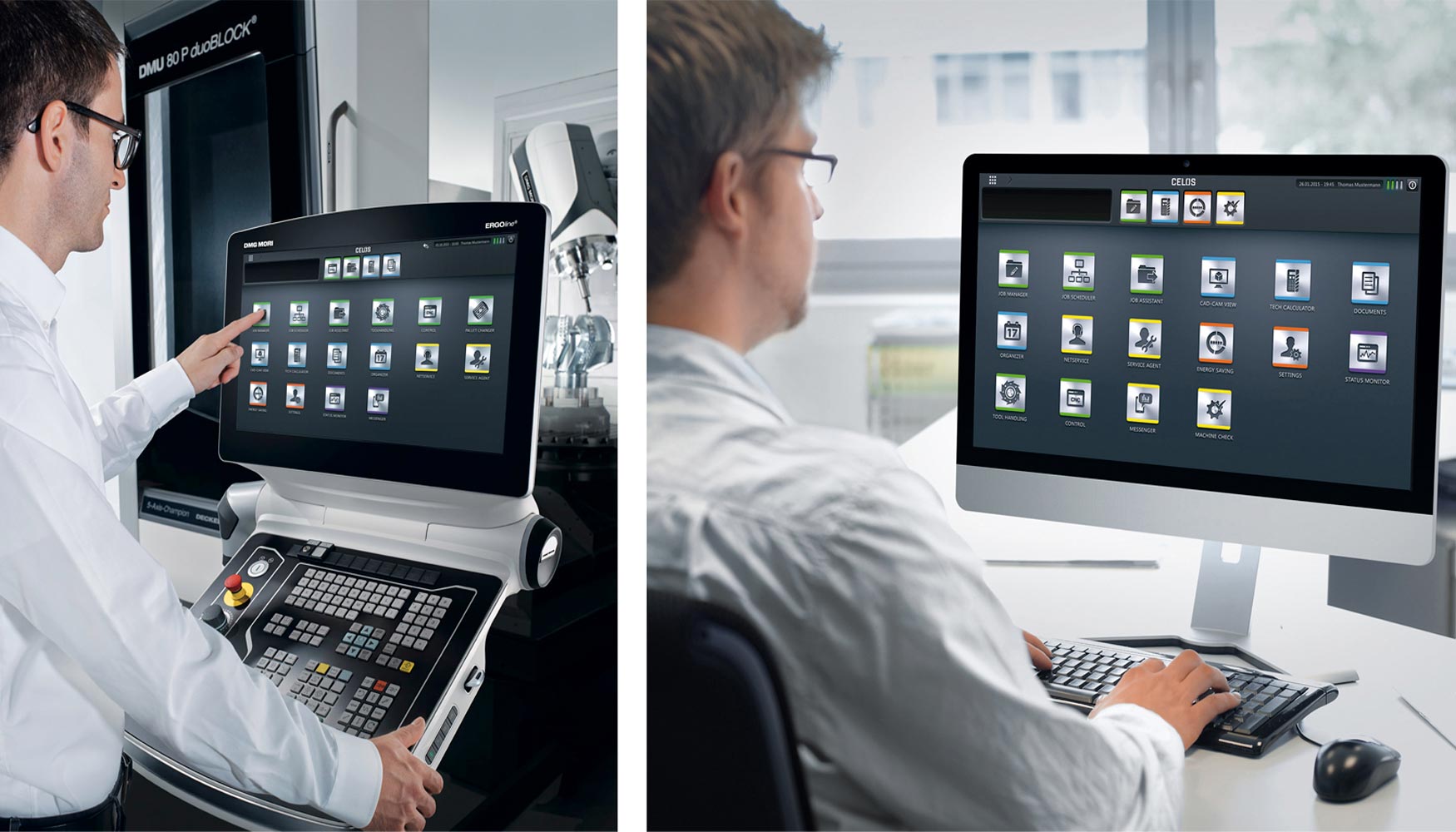

Un bloque de construcción clave de la estrategia de digitalización orientada al cliente es el sistema Celos basado en aplicaciones que presentamos aproximadamente hace tres años y que hemos seguido desarrollando desde entonces. Utilizando esta interfaz de usuario uniforme para máquinas y PC de oficina, trabajadores del taller y responsables de la planificación de tareas pueden gestionar, documentar y visualizar los pedidos de trabajo así como los datos de proceso y de la máquina.

Gracias a su arquitectura abierta, Celos permite el intercambio de información con estructuras de nivel superior además de su efecto en planta. Por lo tanto, Celos ofrece a sus clientes una integración completa de sus máquinas en la organización de la empresa mientras simultáneamente se crea una interfaz en la producción de corte de metal en el sistema de producción ciberfísico del futuro.

¿Cómo han respondido los clientes a este innovador sistema?

De manera muy positiva, ya que los beneficios de la práctica diaria son convincentes. Un ahorro del 30% en los tiempos de las herramientas y una reducción del 50% en tiempo y esfuerzo referente al cálculo de valores tecnológicos o a la búsqueda de información importante son algunos de los efectos que pueden obtenerse con Celos.

Además, Celos ofrece una entrada suave en el futuro de la producción de corte de metal, porque se lleva a cabo de manera gradual. Los clientes que se deciden por Celos hoy reciben un acceso ilimitado a las 16 aplicaciones existentes de Celos y además, logran la oportunidad de beneficiarse de aplicaciones futuras. Porque Celos es y seguirá siendo muy compatible.

Estos beneficios por sí solos minimizan significativamente la barrera de entrada. Es más, las Control APP de Celos permiten el uso continuado de programas existentes, por lo tanto, los trabajadores pueden continuar trabajando en su programación familiar y los entornos de control.

En la EMO del año pasado, DMG MORI presentó una máquina-herramienta 4.0 en cooperación con Schaeffler Technologies. ¿Qué hay detrás de esta iniciativa?

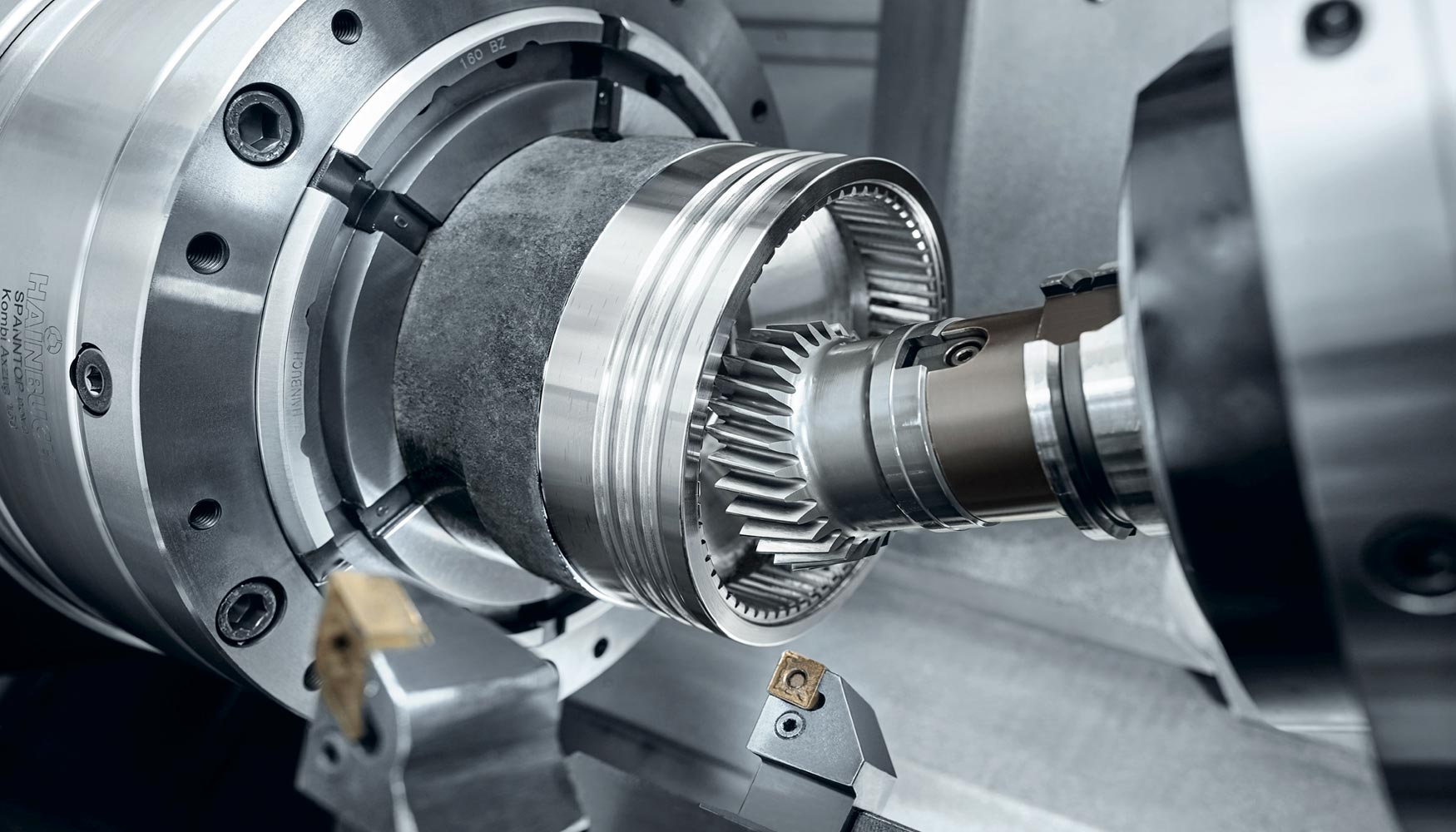

También aquí hay implicado un producto real. Para el proyecto de cooperación ‘Máquina-herramienta 4.0’ el centro de fresado y torneado DMC 80 FD duoBLOCK ha sido tomado como ejemplo con sus más de 60 sensores adicionales integrados en componentes importantes de la máquina. Las vibraciones, la fuerza y la temperatura son registradas continuamente durante el funcionamiento por estos sensores y se recogen, procesan y se guardan en una unidad de evaluación especial.

Los beneficios para los usuarios son dobles. En primer lugar, los parámetros del proceso se visualizan en Celos con la ayuda del analizador del estado o ‘Condition Analyzer’, que analiza el rendimiento y el estado de la máquina en tiempo real.

En segundo lugar, los datos recogidos se llevan a una arquitectura de nube superordinada donde son sometidos a una evaluación cruzada de máquina y planta con la ayuda de algoritmos especiales. Específicamente, esto permite una previsión cualificada de los daños potenciales, por ejemplo, sobre el husillo, desde los datos de estado enviados basados en “modelos de comportamiento” determinados empíricamente. Si se consideran todas de forma conjunta, estas funciones y funcionalidades constituyen un sistema de advertencia temprano que optimiza el servicio y los intervalos de mantenimiento, evita los tiempos de parada no planeados de la máquina y aumenta de manera importante la disponibilidad de la máquina.

Se dice que los datos son la materia cruda del futuro. ¿Es la iniciativa conjunta con Schaeffler Technologies el primer ejemplo?

La ‘Máquina-herramienta 4.0’ es un ejemplo excelente de cómo pueden determinarse los datos desde la simbiosis de la mecánica, la electrónica y la tecnología de la información y se emplea para generar valor añadido de calidad real para el cliente.

¿Y los clientes no tienen ninguna reserva?

Para comenzar: sólo los datos de estado de los componentes individuales se recogen en la nube, tal y como se acuerda con el usuario. Por supuesto, el manejo sensitivo de estos datos y especialmente la garantía de los datos son un aspecto decisivo en lo referente a la red a través de empresa. Sobra decir que el mayor desarrollo de la Máquina-herramienta 4.0 tendrá lugar en estrecha cooperación con los clientes.

¿Puedo preguntar si la ‘Máquina herramienta 4.0’ está realmente a prueba de futuro cuando usted considera que no hay normativas ni interfaces estandarizadas para la comunicación dentro del sistema de producción ciberfísico?

Debido a las demandas puestas y debido a la complejidad, la máquina-herramienta siempre será una unidad autónoma. Lo mismo se aplica a las células de producción y a los sistemas de fabricación. Y este es el motivo exacto por el que todas nuestras máquinas son absolutamente compatibles con el futuro, gracias a Celos. Debido a que Celos genera la transparencia necesaria mientras ofrece al mismo tiempo aquí y ahora la inteligencia y apertura requeridas para la comunicación dentro de las redes de producción ciberfísicas.

¿Comparativamente, cómo se adapta la cadena de proceso DMG MORI a la estrategia de software?

Para mí la cadena de proceso DMG MORI es un primer ejemplo de la transformación digital exitosa y un enlace práctico desde el mundo virtual al real. Esto queda corroborado tanto por las exitosas aplicaciones de cliente como por las pautas de comportamiento entre Deckel Maho Seebach GmbH y el equipo Porsche LMP1, donde han obtenido tanto el premio al piloto como el título del equipo en el último Campeonato de Resistencia de la temporada.

El Porsche Motorsport Center ubicado en Seebach produce, entre otros, carcasas de bombas complejas y elementos de fijación completos en mini series. Los desarrolladores del equipo de carreras proporcionan los datos CAD necesarios, mientras los expertos en mecanizado de Seebach son los responsables de todo el proceso a través de las piezas acabadas: comenzando por el procesamiento de los datos CAD y la programación CAM con Siemens NX CAM y la simulación 1:1 en nuestra máquina virtual DMG MORI y a través del acabado de gran precisión de nuestras máquinas high-tech.

Basado en los procesos de mecanizado de la cadena de proceso virtual se puede optimizar en adelante, permitiendo una planificación perfecta, una prevención eficaz de colisiones y una reducción al mínimo de los tiempos de ajuste. En otras palabras, la importancia de la Máquina Virtual DMG MORI es comparable al simulador de carreras de los pilotos. Permite una simulación 1:1 en condiciones reales, incluida la cinemática y el control de la máquina. El resultado es un alto grado de seguridad y velocidad en el (excitante) mundo real.

En sus propias palabras, otro foco de la ofensiva de software de DMG MORI son los ciclos de tecnología para la programación especial de talleres. ¿Cómo se acoplan la programación del taller e Industria 4.0?

La programación orientada al taller es de gran relevancia especialmente en la producción individual de ítems y la producción de cantidades pequeñas y medias y seguirá teniendo la misma importancia en el futuro. Trabajar con ciclos es ahora el estado del arte y los ciclos estándar para el torneado, el fresado y el taladrado se han incluido desde hace tiempo en el rango de rendimiento de los controles modernos.

Basado en nuestras décadas de experiencia de aplicación, hemos superado el estándar y actualmente disponemos de 24 ciclos DMG MORI de tecnología exclusivos para los campos de torneado / torneado-fresado o fresado / fresado-torneado en nuestra cartera. Estos capacitan al operario en el taller para que pueda programar un mecanizado complejo él/ella mismo hasta un 80% más rápido directamente sobre la máquina mediante el diálogo utilizando menús de contexto parametrizados. Algunos ejemplos sobresalientes incluyen el mecanizado de superficies sin forma utilizando la interpolación de 5 ejes o varios ciclos para el corte de engranajes o la producción de ruedas dentadas. Otros highlights de ciclo incluyen el control de protección de la máquina, la pieza de trabajo y la herramienta, el kit de herramientas 3D quickSET para comprobar y corregir la precisión de la cinemática de máquinas de 4 y 5 ejes o el ciclo de torneado de aplicación para el ajuste orientado al proceso de los accionamientos de avance al apretar el botón en relación con la carga de la mesa.

¿La manera en que imagina el papel de una persona en la fábrica inteligente puede derivar del software del taller?

En principio, DMG MORI considera a la persona como el foco de toda estrategia de futuro. Y la integración óptima del potencial del trabajador es el factor de éxito clave en la implementación de los nuevos principios de producción. Esto es aplicable sobre todo al funcionamiento de las máquinas herramienta debido a las tareas complejas que implica. Gracias a nuestros productos inteligentes de software, estamos en buen camino.