Blue Air Systems presenta la serie de enfriamiento sin agua DMS en la K 2106

La deshumidificación MSP clásica de de Blue Air Systems, firma representada en España por Equifab (volumen de aire de proceso de 1.000 a 10.000 m³ / h) complementa el trabajo sin agua de serie DMS del fabricante (Sistema Molde Seco). Un espacio de herramienta insular con aire de proceso en seco con un punto de 4 ° C, suministrado en un circuito cerrado de rocío. Los sistemas de deshumidificación-DMS son de un proceso disponible de 500-3500 volumen de aire m³ / h.

La deshumidificación de la serie MSP se le ofrece como sistemas central de suministro de aire. La serie DMS, sin embargo, es adecuado (3 piezas) para máquinas individuales. En K 2016, la serie DMS fue mostrada por primera vez a los profesionales visitantes en una exposición para aplicaciones muy exigentes de moldeo por inyección, extrusión y soplado de Thermoformings. Blue Air Systems, como proveedor de esta innovadora herramienta de deshumidificación, ha sido tratada extensivamenteen los últimos tres años con el desarrollo del sistema. La serie DMS garantiza todo un año sin condensación, sin tener en cuenta las condiciones de producción de las condiciones meteorológicas o el clima, sin el uso de agua de refrigeración para enfriadores de pre-enfriamiento. El principio de eficiencia energética garantiza un tiempo corto de enfriamiento y una mayor productividad en el moldeo por inyección, moldeo por extrusión-soplado y termoconformado. La serie DMS ya ha sido probada en condiciones de producción subtropicales y tropicales. Las primeras referencias son para un aumento significativo en la eficacia y la eficiencia.

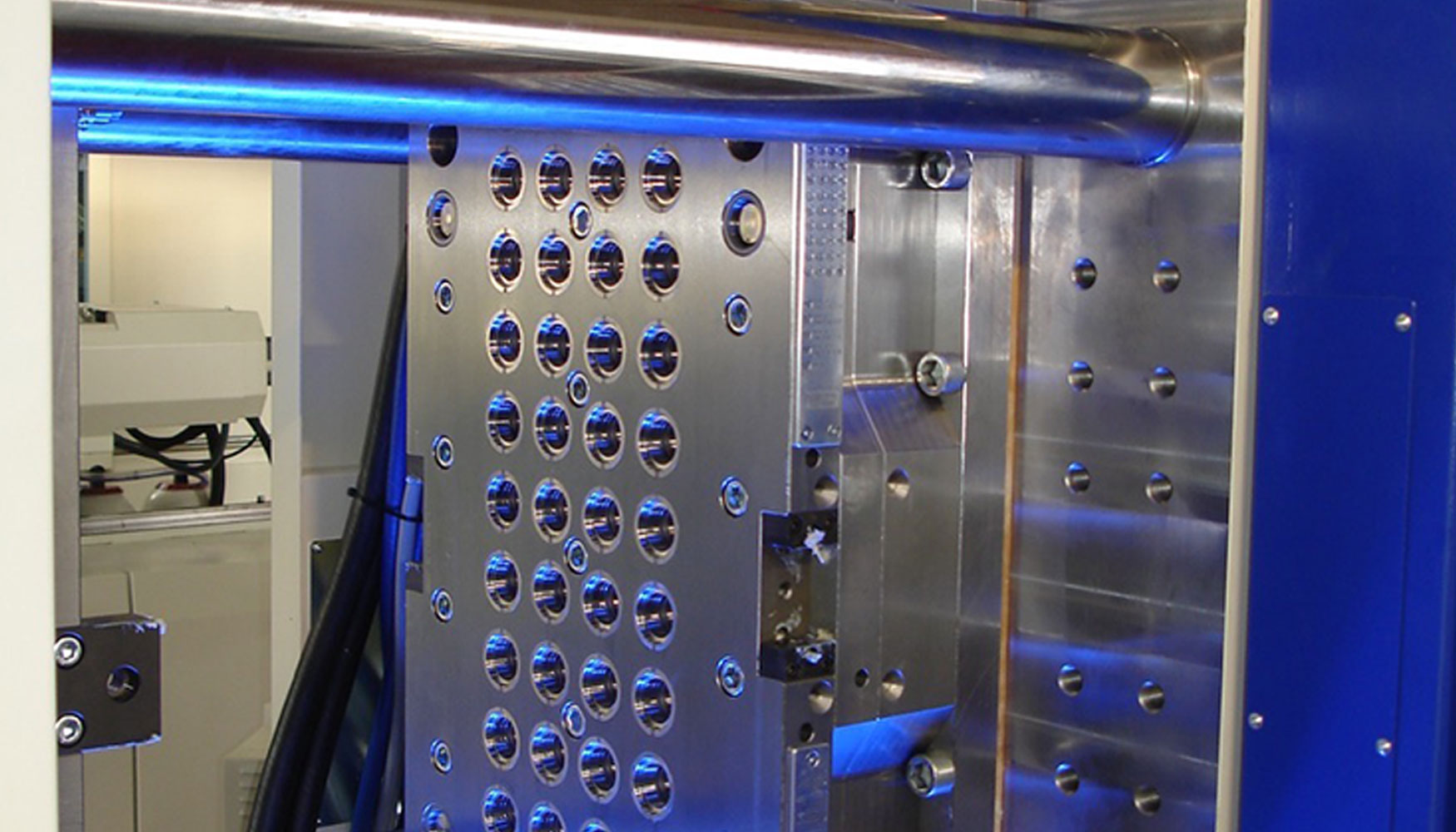

Deshumidificación con la serie DMS (sistema de molde seco) para sistemas de embalaje, PET y otros físicamente exigentes campos de aplicación.

El fenómeno de la condensación en la ingeniería de herramientas

Cuando la temperatura de la superficie de ciertos objetos está por debajo del punto de rocío de la temperatura ambiente, se produce condensación. Este problema se produce especialmente en el refrigerado por agua de máquinas de procesamiento de plástico para moldeo por inyección, moldeo por extrusión y soplado o termoconformado. El tiempo de enfriamiento, en la mayoría de los casos, tiene un tiempo de proceso de la porción más larga de la duración del ciclo y la moldura, el cual es una parte importante y un proceso costoso de fabricación. Al reducir la temperatura del agua de refrigeración en el molde, se puede lograr un tiempo de ciclo más corto. Sin embargo, si las temperaturas caen por debajo del punto de rocío del aire ambiente, el condensado se produce en la superficie del molde.

Sobre Bernhard Stipsits, director ejecutivo de Blue Air Systems: La serie DMS de Blue Air Systems garantizada las condiciones de producción libre de condensación en el sistema cerrado con el proceso de tecnología micro controlada de condensación de lote.

En muchas plantas de producción en climas cálidos y húmedos, por lo tanto, se eleva la temperatura del agua de refrigeración para compensar y así evitar la condensación. Esto, en la estrategia habitual de práctica, tiene una desventaja decisiva - la eficacia está limitada por la efectividad de: El aumento de la temperatura de enfriamiento del agua aumenta el tiempo de enfriamiento, reduce la productividad y reduce el rendimiento (esta regla es para: 1°C el aumento de la temperatura del agua es de aproximadamente un 2% de disminución en la producción). En muchos casos, el largo tiempo de enfriamiento conduce a un aumento de la cristalización en el plástico moldeado. También la condensación sobre los cables de la herramienta conduce a marcas de agua (llamadas “piel de naranja”) en el producto y por lo tanto a la calidad de un producto inferior.

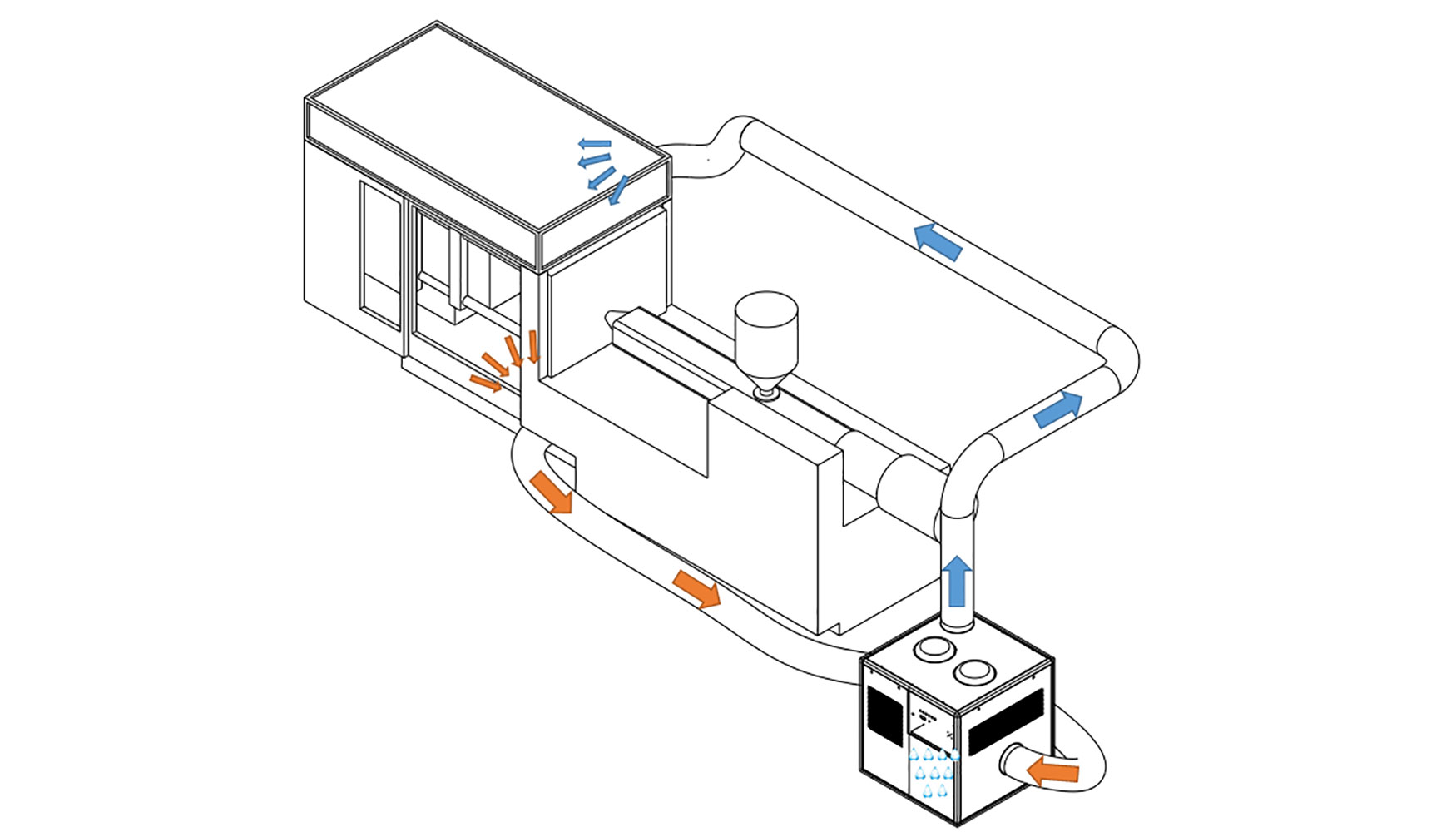

Principio de funcionamiento del DMS (Sistema de Moldes en seco): La corriente de aire de proceso en un sistema cerrado es pre-tratado en la unidad de DMS, dirigido a la herramienta y traído de vuelta. El sistema de refrigeración de dos etapas con condensación de lote controlado por microprocesador se enfría y deshumidifica el aire de proceso.

Limitaciones de la tecnología convencional de la herramienta de deshumidificación

Un secado de sorción es accesible con un rotor desecante. Este enfoque eficaz provoca un consumo de energía relativamente alto. Ineficiencias de energía son causadas por la calefacción de regeneración instalada para el uso, los ventiladores, las unidades y el antes - y enfriamiento de refrigeradores posterior. Por lo tanto, el sistema de la herramienta de deshumidificación MSP (molde de protección de sudor) también es un área importante de los sistemas de programa de Blue Air Systems. Muchos de estos dispositivos están en uso en todo el mundo y funcionan incluso después de muchos años en la planta de producción a plena capacidad y permiten la producción libre de condensado con una óptima temperatura del agua de refrigeración. Permiten una mayor productividad y menores tiempos de carga que los sistemas comparables. Una desventaja de todos los sistemas de deshumidificación, si se secan basados en absorción o condensación, es el hecho de que requieren cantidades relativamente grandes de agua fría para la pre-deshumidificación. En muchos casos, el sistema de agua de refrigeración existente no está suficientemente dimensionado para proporcionar las cantidades necesarias de agua fría. También en relación con las consideraciones económicas se aplican restricciones: El cliente no sólo se enfrenta con el costo del deshumidificador, sinó también con los costes de ampliación del sistema de agua refrigerada con la tecnología de enfriadores.

Nuevo enfoque para el sistema de DMS sin agua fría (Sistema de molde seco) en un sistema cerrado

La serie DMS es un sistema de deshumidificación basado en un secador de condensación. La diferencia en comparación con las otras variantes es que no se deshumidifica un aire de ambiente caliente y constantemente húmedo, sino, un aire en un flujo de circuito cerrado alrededor de la herramienta. De esta manera, no hay gran cantidad de energía necesaria para la deshumidificación de aire porque la corriente de aire de retorno DMS ya se encuentra parcialmente seca. Este proceso permite la eliminación de un pre enfriador (chiller) y así no se requiere agua de refrigeración para el sistema de deshumidificación DMS. Cuando el aire es seco, un compresor refrigerante de última tecnología automáticamente reduce la energía requerida para el sistema de enfriamiento. Por lo tanto, sólo se requiere energía eléctrica para el sistema de refrigeración.

Calidad constante del producto por condensación de las condiciones de producción

Modelo de cálculo:

La herramienta de deshumidificación con sólo un 15% de consumo de energía en comparación con un mercado de estrategia

convencional adaptado ofrece una deshumidificación con pre-refrigeración (refrigeradores). Cuando se utiliza una deshumidificación DMS se puede prescindir de la pre-refrigeración, lo que ahorra una inversión de 15.000 a 20.000 euros. Este pre-enfriador utilizado en los sistemas de des-humidificación estándar, alrededor del 66% de la energía requerida (el consumo de energía en el refrigerador). Mediante la eliminación de este pre-enfriador, se logra un enorme ahorro de costes y energía. Entonces, durante el funcionamiento, el ahorro es evidentes: Si añadimos una capacidad de enfriamiento deseado para la deshumidificación con 38.700 kcal / h (45 kW), resulta en 45/3 = 15 kW como la potencia eléctrica necesaria para la enfriadora. Para el calentador de regeneración, se calculan el motor y el ventilador durante aproximadamente 20 kW / h de energía eléctrica.

El consumo total de energía para el funcionamiento del sistema de deshumidificación (incluye la energía para el enfriador) asciende por hora de 15 kW / h + 20 kW / h = 35 kW / h. Esto se compara con un consumo reducido considerablemente de un deshumidificación DMS: La planta DMS sólo necesita 5 kW en comparación La diferencia es entonces de 30 km / h, o para decirlo más claramente: Una planta DMS consume aproximadamente un 83% menos de energía (5 kW más de 35 kW). Una gran diferencia. Teniendo en cuenta sus costos de energía, por ejemplo: 0,15 euros / h, así que una semana de “producción 24/7” de 168 horas de tiempo de producción ahorra de la siguiente manera: 30 kW x 0,15 x 168 h = 756 euros por semana, es decir 3,024.00 euros al mes. Se ahorra dinero, cada día, todos los días. Con estos ahorros, pronto se llega a tener claro que un sistema DMS rápidamente se paga por sí mismo.

Ahorra una gran cantidad de energía y deshumidifica efectivamente la serie DMS

La serie DMS convence con una instalación mucho más simple, por otro lado, pero también a través de un menor consumo de energía mediante el uso de compresores de refrigeración y ventiladores de última generación, que se adaptan a las condiciones climáticas del ambiente continuamente por sensores inteligentes. Así aisladas las tuberías de agua son responsables por el, a menudo distante, embalse de agua fría para el dispositivo de deshumidificación y de retorno. Basta con conectarse a la red eléctrica existente. Si la capacidad de agua fría existente no es suficiente, se elimina la necesidad de instalar un nuevo sistema. El procesador ahorra así la inversión y con un mismo funcionamiento. Los deshumidificadores de la serie DMS funcionan con sistemas de aire con aire seco, como en los especialistas de aire comunes de Blue Air. DMS es un sistema hecho a la medida: Múltiples tamaños de 500 a 3. 500 nm ³/h el volumen de aire, son los procesadores para su propósito específico en la disposición.

Herramienta de deshumidificación inteligente con la serie DMS

El sistema DMS consta de alta calidad, componentes coordinados para una herramienta de deshumidificación energía optimizada para asegurar. todavía no existía un equivalente en el mercado. La corriente de aire de proceso en un sistema cerrado es pre-tratado en la unidad de DMS, dirigido a la herramienta y traído de vuelta. El aire de proceso se deshumidifica por una “unidad” frío (similar al molde) generada. Esto permite que la humedad se condense en el aire antes de que alcance el molde. El aire se enfría mediante una condensación controlada por un micro procesador por lotes en dos sistemas de enfriamiento de la etapa y sigue funcionando. Para esta variante se necesita únicamente una potencia eléctrica para la unidad de refrigeración. Un DMS 15 proporciona un flujo de aire de proceso nominal de 1,500 m³ / h. El mayor DMS 25 deshumidificado con 2.500 m³ / h, y el DMS 25+ con 3.500 m³ / h. También cabe destacar que la forma compacta de esta técnica es la siguiente: Un DMS 15, con dimensiones de 900 x 1300 mm, tiene una huella muy pequeña.

La serie compacta DMS (Sistema de moldeado seco) se puede integrar fácilmente y sin problemas debido a la pequeña huella en la célula de producción.

Áreas de aplicación exigentes

Las aplicaciones de la nueva serie DMS pueden encontrarse en todas partes donde las formas y herramientas de máquinas de plástico con refrigeración por agua para enfriar y clima pueden condensarse en la forma. En general son todos los procesos físicamente exigentes como moldeo por inyección, extrusión-soplado o termoformado, aplicaciones típicas de la serie DMS. El enfoque se centra en la producción de envases tales como cierres y preformas de PET, porque se tienen tiempos de ciclo muy cortos y por lo tanto se utiliza agua muy fría. Sobre Bernhard Stipsits, director ejecutivo de Blue Air Systems: La serie DMS de Blue Air Systems garantizada las condiciones de producción libre de condensación en el sistema cerrado con el proceso de tecnología micro controlada de condensación de lote, incluso a temperaturas bajas de agua fría durante todo el año sin importar las condiciones del tiempo y el clima. " Un sensor inteligente controla y regula los parámetros del sistema así que siempre enérgico óptimo condiciones de proceso. Esto se traduce en una mayor productividad y calidad constante del producto. Y cuando se trata de energía del sistema a lo largo de la línea. La serie DMS es desde nuestro punto de vista, una maravilla de ahorro de energía

Blue Air Systems en K 2016: Pabellón 10, stand H60.