Soluciones inteligentes de rodamientos para una gestión optimizada del mantenimiento en el marco de la Industria 4.0

1. El reto de la mejora

Las megatendencias industriales, como la conectividad y la tecnología de los sensores, afectan de diversas maneras a las empresas que operan a nivel mundial. Esto implica tanto a las propias cadenas internas de transformación de valor añadido como a los contactos externos diarios con los clientes y los proveedores.

El tema principal es la conectividad, que no sólo se refiere al flujo de datos integrado y coherente en el interior de los componentes, las máquinas y la empresa, sino también a la información que fluye más allá de los límites del sistema, cada día más importante. En el contexto Industry 4.0, la comunicación mutua de los productos, los sistemas y las máquinas de producción, así como la comunicación con los sistemas informáticos de la empresa, desempeñan un papel importante. Esta solicitud de conectividad universal y de largo alcance exige máquinas con capacidad para generar los datos requeridos a nivel local, gestionar las evaluaciones correspondientes y comunicar los datos en consecuencia. Para cumplir este objetivo, los componentes individuales tienen que estar preparados para la 4ª revolución industrial. Para ello es necesario un desarrollo desde un componente de máquina simple a un (sub)sistema mecatrónico. La comunicación mutua de las instalaciones de producción y el intercambio de información más allá de las fronteras de producción proporcionan nuevas oportunidades para la planificación de la producción, con mayor flexibilidad y fiabilidad.

En el mercado mundial, la competencia está creciendo continuamente. El aumento de la presión sobre los precios debido a niveles de calidad similares entre la mayoría de las máquinas-herramienta exige nuevos métodos para asegurar la capacidad para mantener su competitividad. En el pasado, la mejora de los componentes de las máquinas se realizaba mediante el aumento de sus propiedades mecánicas para incrementar el rendimiento de la máquina. Esto ha comportado un nivel suficiente de calidad de los componentes de todos los fabricantes de componentes de renombre; ahora únicamente los detalles marcan la diferencia. Pero este método ha llegado a la saturación; el gran desafío es dar un paso adelante después de 200 años de desarrollo con estos objetivos.

Debido al aumento de la capacidad informática y de las posibilidades de almacenamiento, la digitalización ha originado nuevas oportunidades para los modelos de negocio, también en diferentes entornos. Esto se traduce en opciones sostenibles para la mejora de las máquinas-herramienta: el valor añadido basado en los datos influye en toda la cadena de valor añadido. En este contexto, es necesario que la definición del rodamiento componente sea más amplia: no sólo ‘el acero y el hierro’ sino también los dispositivos y la infraestructura para utilizarlos.

Esto incide en la presente recopilación y procesamiento de la información. Normalmente, el marco existente en los entornos de producción está basado en estratos funcionales, empezando por la capa de los sensores, pasando por la capa del sistema (máquina) y el SEM (sistema de ejecución de la máquina), hasta el estrato de la ERP (planificación de los recursos de la empresa). Cada capa sólo está conectada a la capa adyacente y todas poseen una arquitectura centralizada.

La misión es utilizar las nuevas tecnologías para crear valor añadido y hallar soluciones para la mejora, no sólo para los fabricantes y los usuarios, sino también para el medioambiente. Schaeffler da forma a este cambio de manera activa. Diversos sensores, actuadores y sistemas de procesamiento de datos se añaden posteriormente a los rodamientos clásicos y ayudan a integrar la conectividad y la monitorización. El objetivo es un sistema de Condition Monitoring autosostenible con una supervisión permanente, por ejemplo, del estado de las revoluciones de velocidad, la temperatura o la lubricación. Schaeffler participa en este entorno, por una parte como proveedor de componentes para máquinas-herramienta, y por otra, con más de 4.000 bases de máquinas instaladas, también como usuario de las máquinas-herramienta.

2. Valor añadido clásico

Existen diferentes métodos para aumentar la eficiencia general de los equipos (OEE, por sus siglas en inglés), entre otros aspectos:

- Mejora de la disponibilidad

- Menores costes de producción

- Mayor eficiencia.

Además de mejores componentes mecánicos, como ya se ha mencionado, equipos adicionales deben estar instalados en las máquinas, lo que se basa principalmente en los componentes electrónicos. Los clientes sólo aceptarán estos gastos adicionales para la digitalización si el valor añadido aumenta sus beneficios.

Existen distintas posibilidades para implementar la digitalización. El método siguiente muestra la perspectiva de Schaeffler respecto a la digitalización de los rodamientos. Como conectores entre las piezas rígidas de la estructura, están en el flujo de las fuerzas y realizan el movimiento relativo. Por lo tanto, los rodamientos ejercen una influencia crucial sobre el rendimiento de la máquina, por lo que hay que asegurar su funcionamiento correcto. En este contexto, la atención se centra en los rodamientos. El objetivo es recopilar los datos pertinentes e interpretarlos para saber el estado de los rodamientos. En los tres ejemplos siguientes se describen, en primer lugar, la generación de datos, y luego la transformación en información.

Medición de las vibraciones

El método estándar para la obtención de datos sobre el estado de los rodamientos se basa en la medición de las vibraciones. Puesto que normalmente los sensores adicionales para el Condition Monitoring se fijan a la estructura, pero cerca de los rodamientos operativamente relevantes, su implementación puede realizarse fácilmente. En contraste con la monitorización de los procesos, para el Condition Monitoring es necesario evitar vibraciones adicionales. Por consiguiente, es necesario ejecutar ciclos de medición especiales en los distintos ejes durante la grabación de datos sin un impacto adicional. Esto requiere un ciclo de medición independiente, pero sólo debe hacerse a intervalos, por ejemplo, una vez por turno. Los datos adicionales se pueden recopilar desde el controlador, como se hace actualmente para los accionamientos. Un punto crucial de este método de medición es que debe producirse un defecto antes de que se pueda detectar un cambio en la señal. Por lo tanto, el fallo no se puede evitar, pero se puede minimizar su impacto y se puede observar su estado.

Con la vibración registrada, se pueden detectar diferentes tipos de fallos:

- Desgaste por la amplitud del ruido y/o un valor específico para el análisis de tendencias

- Defectos de los rodamientos por frecuencias específicas en el análisis FFT.

El desafío es interpretar el análisis para estimar la vida útil residual antes de que se produzcan desechos o antes de una potencial avería de la máquina. Por lo tanto, es necesaria una gran cantidad de experiencia, ya que el impacto sobre los rodamientos cambia continuamente durante el funcionamiento. En la práctica, los umbrales de alarma se establecen en el sistema de Condition Monitoring. Puesto que cada rodamiento tiene su propio ruido de fondo, podría ser necesario establecer los límites de forma individual para alcanzar la máxima disponibilidad.

Medición de la temperatura

Otra posibilidad para controlar el estado del rodamiento es su temperatura. La temperatura del rodamiento depende tanto de la lubricación en el contacto como de la cantidad de grasa en el interior del rodamiento. Puesto que el cambio de temperatura es inerte, una distinción entre la temperatura del anillo interior y el exterior puede mejorar la medición para predecir fallos, especialmente en los rodamientos de rotación rápida, al igual que en los rodamientos obturados para husillos y los rodamientos para mesas giratorias de aplicaciones de torno. Pero ante todo, la medición de la temperatura de una pieza giratoria no es simple.

La temperatura del rodamiento es un buen indicador del estado del propio rodamiento. Pero si no se interpreta correctamente el perfil de temperatura, también puede provocar un fallo rápidamente. Pero sin embargo, se puede determinar una cantidad y una fecha óptimas para la relubricación.

Condiciones de lubricación

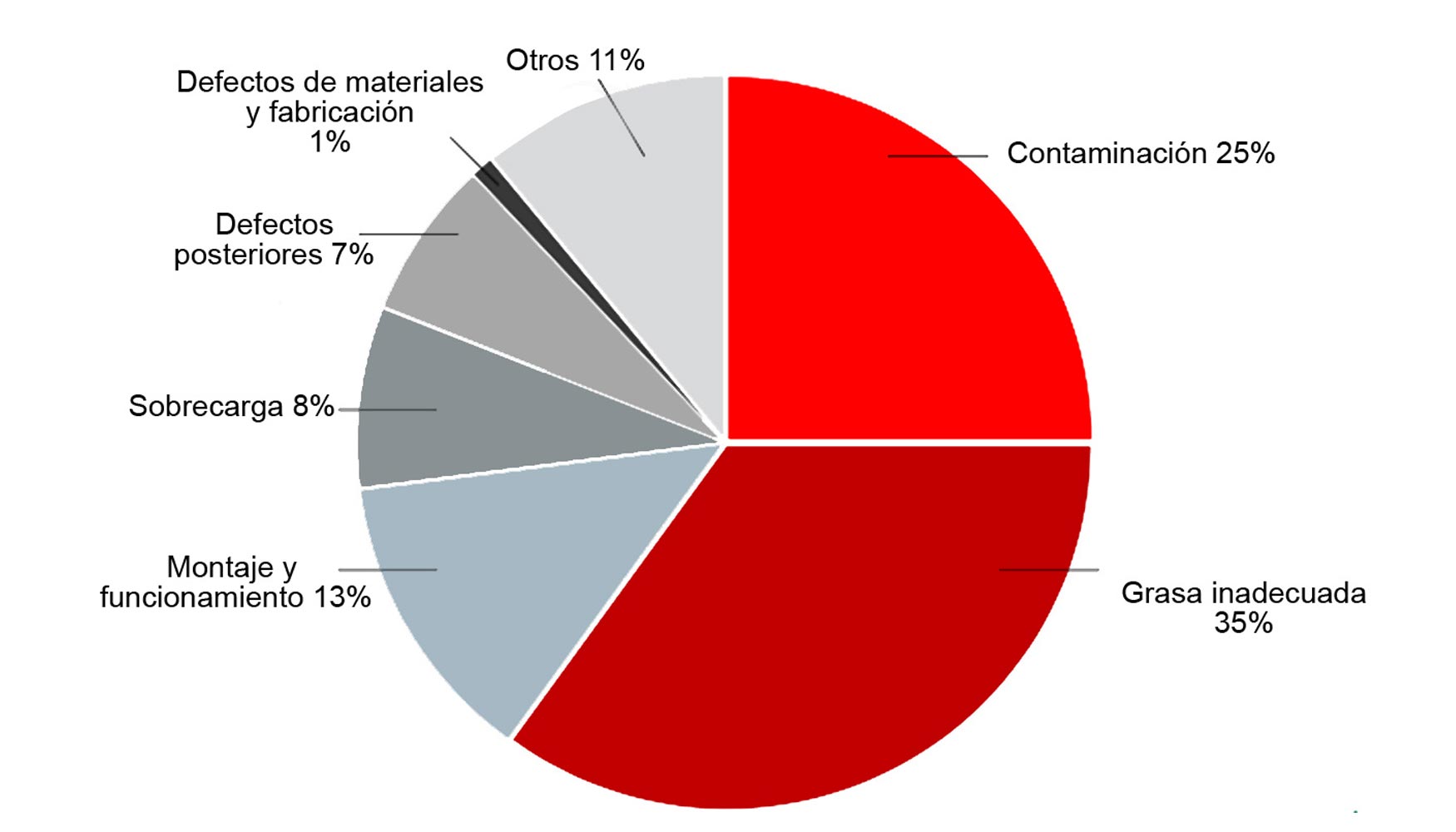

La razón principal del fallo de un rodamiento es su lubricación (véase el gráfico 1). Por lo tanto, la detección del estado de la lubricación muestra un método apropiado para asegurar de antemano su función. Hay dos modos de detección posibles:

- Detección directa del estado del lubricante: La calidad ejerce un gran impacto sobre el estado y la predicción de su rendimiento. La tarea consiste en detectar las especificaciones del lubricante en el interior del rodamiento durante el funcionamiento. Además de la temperatura, el contenido de agua, la lubricidad y la contaminación son los factores más relevantes de la capacidad funcional del lubricante. Los diferentes valores de medición se calculan mediante un algoritmo para un valor específico, que representa el estado del lubricante.

- Recopilación de las vibraciones: La condición de lubricación influye en el microrrozamiento de contacto entre los rodillos que comporta vibraciones mecánicas. Mediante la asignación de vibraciones a los modos propios de las piezas de los rodamientos se pueden detectar diferentes impactos en el contacto, como la contaminación de los lubricantes, los daños por fatiga o pittings en los anillos y una lubricación deficiente.

Los procedimientos mencionados están basados en los conocimientos y pueden ayudar a mejorar la disponibilidad y la fiabilidad de una máquina. Todos ellos tienen en común que los datos y la información recogida se basan en una máquina concreta. Únicamente los mensajes de alarma son enviados a una estación central de control en línea.

3. Valor añadido basado en los datos

Las posibilidades técnicas que se derivan del aumento de la capacidad informática y de las posibilidades de almacenamiento, en combinación con la disminución de costes y la importante conectividad global, abren nuevos campos para la acción.

Big data

La condición previa fundamental para realizar un nuevo esfuerzo de este tipo es la recopilación de datos – big data. Por lo tanto, los datos locales de cada máquina se deben remitir a una plataforma adecuada, lo que requiere conectividad entre todos los operadores. El entorno de la nube promete ser una arquitectura adecuada para almacenar estos datos, ya que es flexible y escalable. Por consiguiente, esto permite:

- generación de datos e intercambio de componentes

- algoritmos para interpretar los datos (por ejemplo, Analytics) y

- mecanismos para la permutación/aptitud de uso (por ejemplo, dispositivos inteligentes, SMS).

La idea de obtener información adicional a partir de los datos, se basa en el hecho de que sólo a partir de una suma de datos es posible identificar características o patrones visibles. Este procedimiento basado en la estadística, combinado con los métodos de evaluación basados en los conocimientos clásicos, amplía el análisis de la funcionalidad y mejora el valor de la información.

Por supuesto, este potencial ha sido reconocido por las empresas de IT, incluso sin conocimientos técnicos sobre rodamientos. Su fuerza es la experiencia para analizar y visualizar los datos, y ofrecer parcialmente la infraestructura necesaria. Para participar en el mercado de las máquinas-herramienta, estos proveedores establecen acuerdos de cooperación con empresas afines de máquinas-herramienta y/o abren su plataforma a aplicaciones de terceros.

Para mejorar la calidad del análisis estadístico, se debe construir una base de datos tan grande como sea posible, aumentando

- la cantidad de máquinas: no sólo de un fabricante, una instalación, una empresa y/o

- la cantidad de sensores: fuerzas, vibraciones, líquidos de cada rodamiento, temperaturas de todos los componentes de la máquina y la pieza.

Puesto que la integración de los sensores es más cara que la instalación de la infraestructura, es necesario encontrar una cantidad óptima y seleccionar los sensores para cada máquina.

En un contexto de digitalización, la seguridad de los datos es un punto esencial para la aceptación: Acceso remoto y almacenamiento en la nube sólo son dos palabras clave. La confianza en los datos también desempeña un papel importante: Los datos manipulados podrían ser más difíciles de reconocer que las violaciones de acceso, pero podrían ejercer el mismo impacto en el análisis.

4. Arquitectura de datos

Además de la conectividad de todos los participantes, desde el sensor a la nube, la arquitectura mediante funciones y tareas ejerce una influencia en el tráfico de datos y la capacidad informática necesaria.

Unidades funcionales centralizadas

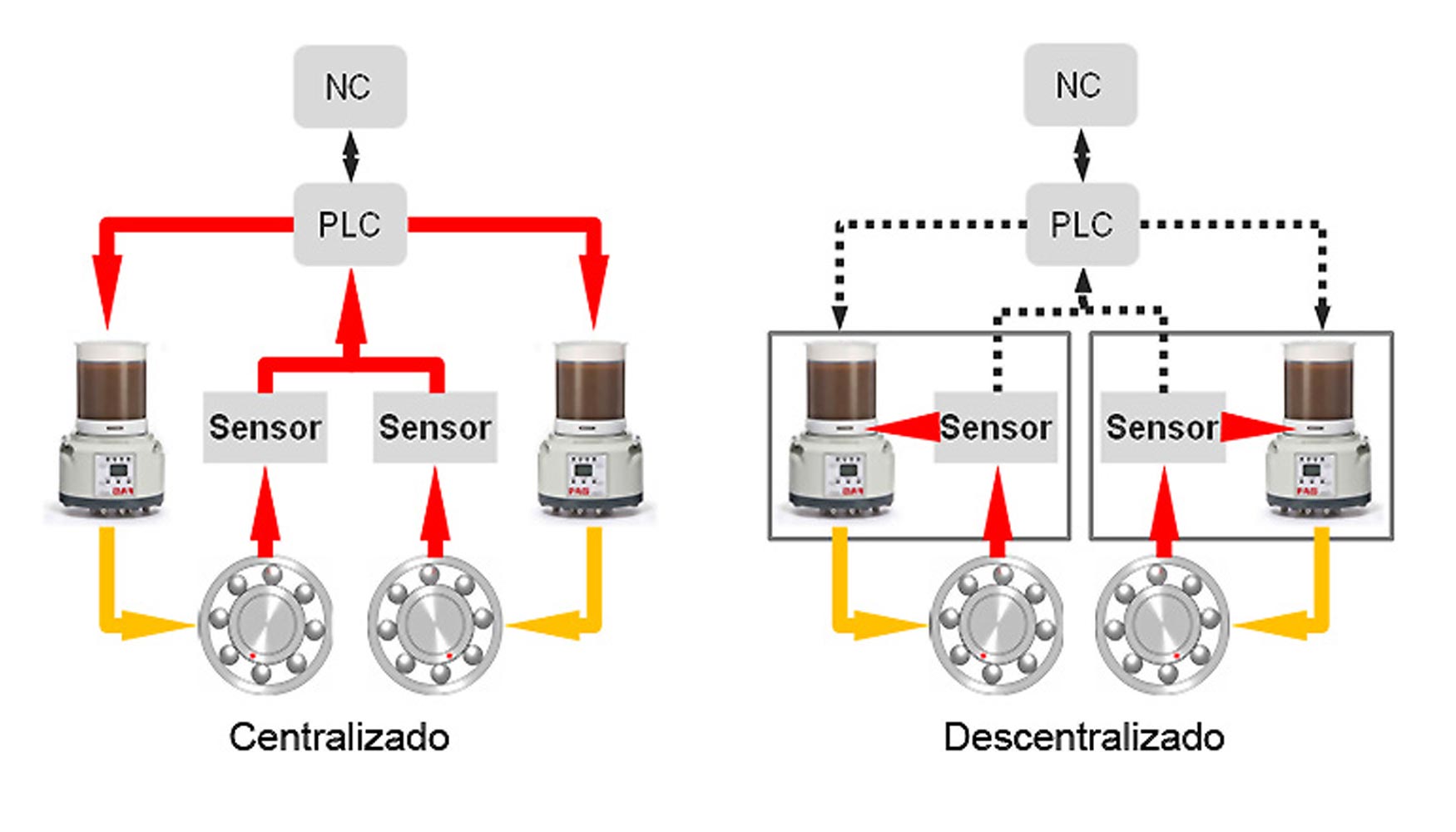

La arquitectura de control y el intercambio de datos que predomina actualmente ha evolucionado con el tiempo: El control de la trayectoria continua se realiza mediante control numérico, mientras que todas las funciones de monitorización y funcionamiento las ejecuta el PLC en una configuración en forma de estrella: Evaluación de las mediciones, cambio de funciones e intercambio de datos.

Unidades funcionales descentralizadas

La arquitectura descentralizada es una idea de Industry 4.0. Todas las unidades funcionales, como los sensores y los actuadores, poseen inteligencia local y están conectadas entre sí a través de redes locales de funcionamiento, pero también permutan sus propias tareas y comparten sus eventos en la red. En caso de sustitución de una unidad funcional, p. ej. para su mejora, no se requiere un esfuerzo adicional para la adaptación. Por lo que concierne al aspecto de la seguridad, el PLC seguirá siendo el supervisor en la periferia de la máquina (Figura 3).

5. Casos de uso

Como se ha mencionado anteriormente, para la funcionalidad y el rendimiento de los rodamientos es esencial una lubricación suficiente. Los siguientes ejemplos muestran soluciones para mejorar la OEE (Eficiencia general de los equipos) en todos los métodos de Industry 4.0 relacionados con la lubricación.

Condition Monitoring del engrase

GreaseCheck [2] está compuesto por dos unidades funcionales: la unidad del sensor y el cuadro de evaluación. El sensor contiene un dispositivo óptico para detectar la condición de la grasa a través de la temperatura, el contenido de agua, la contaminación y la capacidad lubricante. Con sus mediciones, en el cuadro de evaluación se calcula un valor específico que cuantifica la calidad del lubricante. Su señal de salida puede ser remitida al PLC para nuevas acciones o estar conectada a una unidad de relubricación, como el FAG Concept 8, que produzca un impulso de lubricación. A continuación, el PLC debe ser informado por el bus para observar las actividades de relubricación. El GreaseCheck, junto con el Concept 8, forman una unidad autárquica. Para su funcionalidad no es necesario ningún dispositivo adicional.

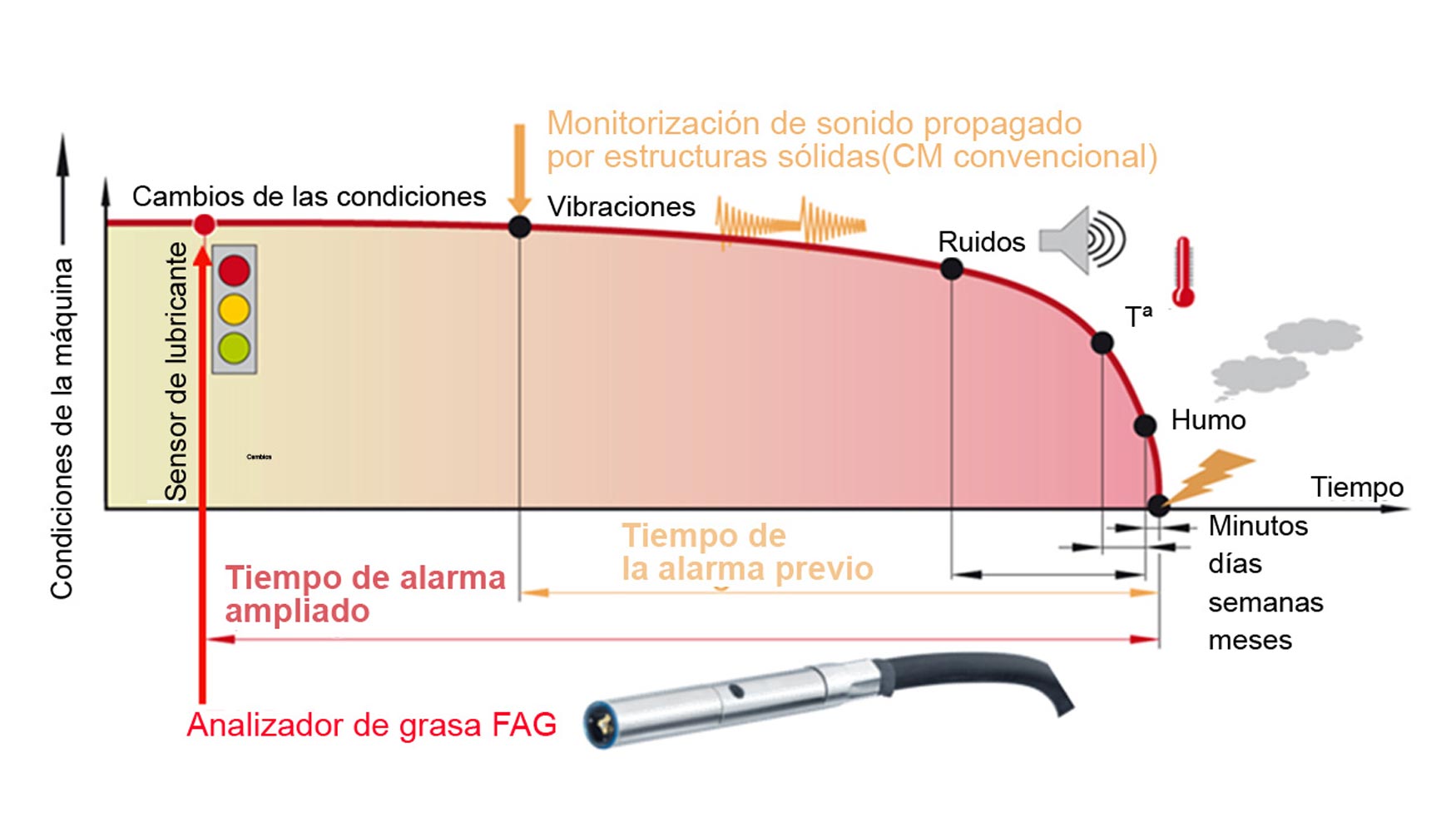

Los beneficios para los usuarios de la máquina son el estado y la cantidad de lubricante óptimos para garantizar no sólo la funcionalidad del rodamiento, sino también de toda la máquina, y un ahorro de recursos que reduce los costes. En comparación con la medición de las vibraciones, los cambios en la calidad del lubricante no tienen por qué ser consecuencia de un fallo. Por lo tanto, se pueden evitar los fallos o al menos se puede ampliar el tiempo de advertencia avanzada (Figura 3). Esto asegura la disponibilidad de la máquina.

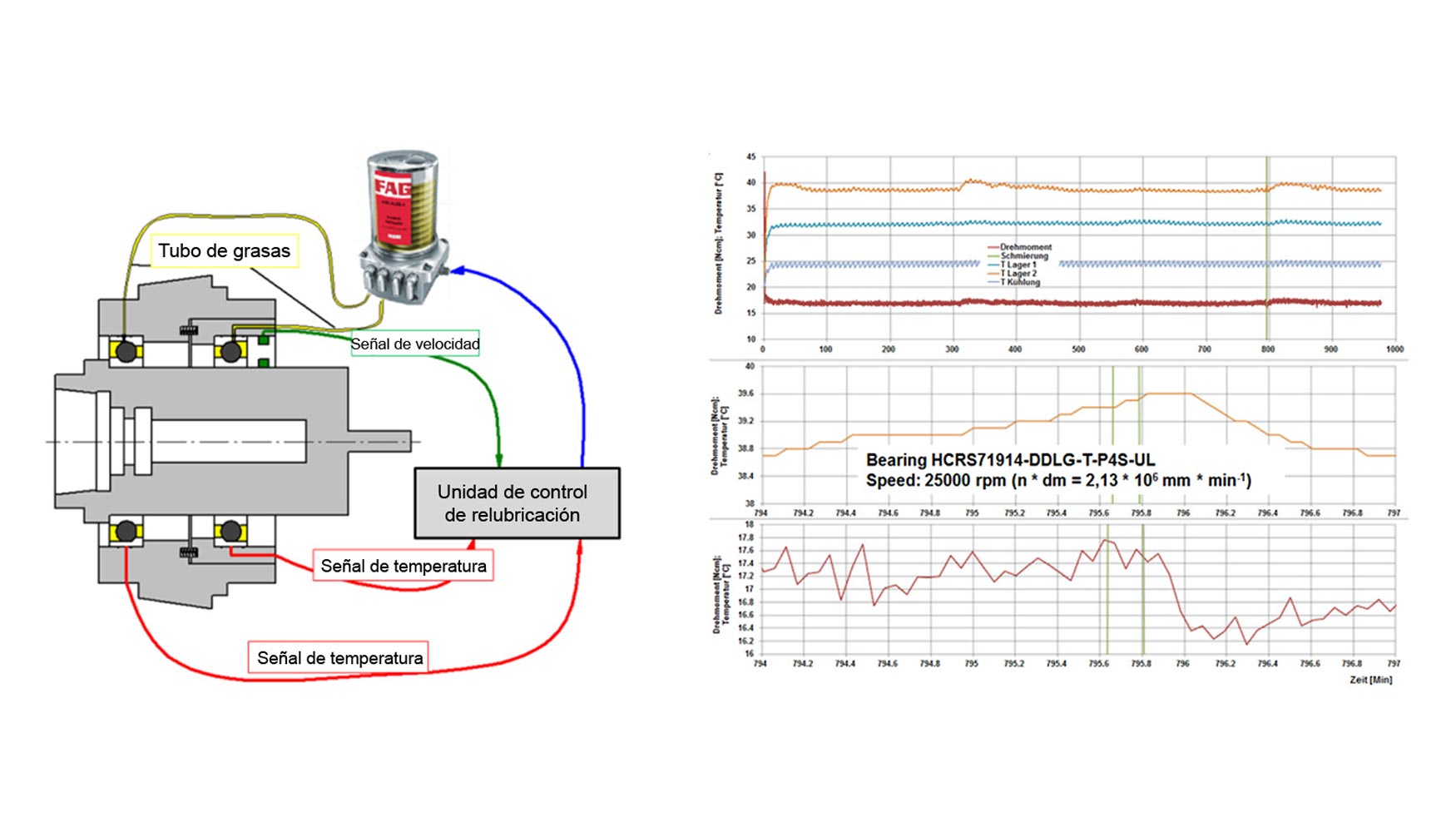

Figura 3. Condition Monitoring de la lubricación.

Condition Monitoring de la lubricación

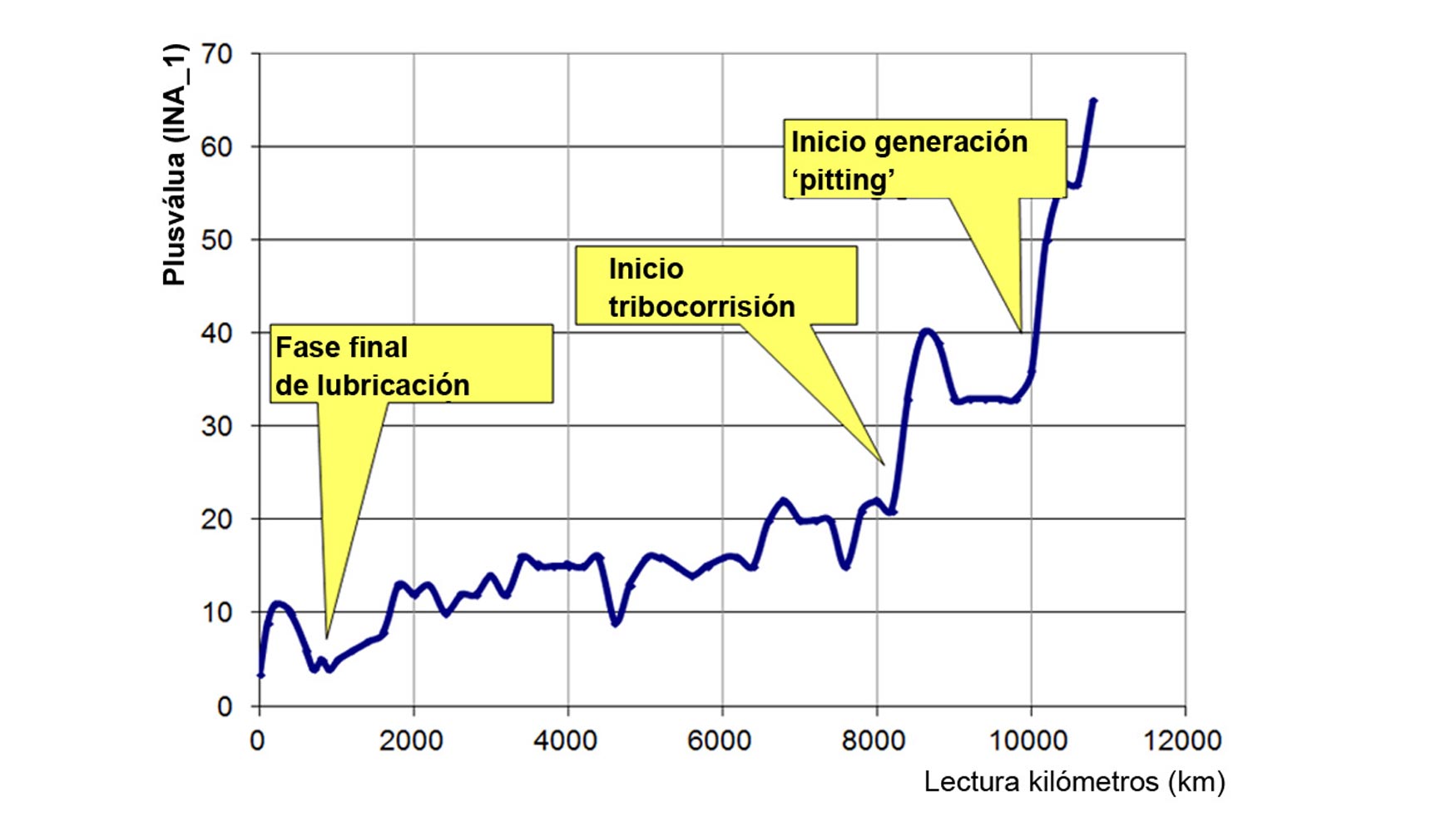

Debido a su tamaño, GreaseCheck no es adecuado para todos los tipos y tamaños de rodamientos. En el proyecto de investigación ZuPro [3] se ha descubierto una relación entre la señal de vibración y las condiciones de la lubricación. En ese proyecto se fijó un sensor de aceleración a los carros de una guía lineal. Dependiendo de la razón de unas condiciones no óptimas de lubricación, como la contaminación, la lubricación deficiente o pittings, el valor específico puede activar directamente la unidad de relubricación, de modo similar a GreaseCheck.

El beneficio para el usuario de la máquina es que cada carro puede ser relubricado según sus necesidades y, gracias a la tendencia del valor específico, se puede estimar la vida operativa restante (Figura 4). Esto ayuda a evitar el tiempo de inactividad no planificado.

Relubricación basada en las necesidades

Por una parte, una lubricación insuficiente puede comportar un fallo en cuestión de minutos o menos en aplicaciones de alta velocidad, como husillos principales de máquinas-herramienta. Por otra parte, el exceso de lubricante aumenta el rozamiento y comporta un peor rendimiento, también con riesgo de fallo. Por tanto, la lubricación con grasa es un método apreciado para facilitar el contacto con lubricante suficiente. A causa de la alta velocidad y, en consecuencia, a un gran número de ciclos, la vida útil de la grasa es limitada. Para alcanzar una durabilidad suficiente de los rodamientos, es necesario un suministro adecuado del lubricante idóneo. Especialmente para aplicaciones de alta velocidad, la lubricación con aire/aceite es muy común, aunque comporta más gasto. En este caso, la relubricación con grasa podría ser una alternativa conveniente. El desafío consiste tanto en ser consciente de las pequeñas cantidades de grasa como en detectar el momento adecuado para la relubricación. En este caso, las mediciones de temperatura del rodamiento son un indicador adecuado para la activación (Figura 5). En este punto, Schaeffler lanzará una solución que cumpla con estos requisitos y asegure la funcionalidad con menor inversión y menores costes de funcionamiento. Además, el mecanizado de piezas sensibles a la grasa, como el grafito y los productos médicos, se beneficia de este método de relubricación.

6. Conclusión y perspectivas

Para satisfacer las necesidades del mañana, la importancia del rodamiento aumentará de manera constante, puesto que ahora ya es mucho más que un simple dispositivo de anillos y elementos rodantes en aplicaciones críticas. Una lubricación suficiente es esencial para asegurar la funcionalidad y el rendimiento de los rodamientos. La continua disminución de los precios de los dispositivos informáticos permite la inteligencia descentralizada, lo que facilita la sustitución por dispositivos de mayor rendimiento sin esfuerzos significativos. Los métodos que se muestran contribuyen a mejorar la disponibilidad de las máquinas-herramienta.

El futuro dirá si es posible calcular la vida útil restante de los rodamientos. Aunque esto no evitará el tiempo de inactividad en sí, la previsibilidad del momento exacto se traducirá en menores costes, ya que, en consecuencia, la producción se puede planificar de manera precisa y se garantiza un máximo aprovechamiento de los rodamientos.

Referencias

[1] BMBF: Zukunftsprojekt Industrie 4,0; bmbf.de/de/9072.php

[2] Schaeffler Technologies AG & Co KG: FAG GreaseCheck; print media WL80 380

[3] zupro.de; call 01.04.2015