¿Por qué se deteriora una estructura de hormigón?

21 de enero de 2010

Cuando se realizan inspecciones en el hormigón después de un cierto tiempo de vida de este, puede considerarse un material duradero. De hecho, si está situado en unas condiciones adecuadas, el hormigón, como el vino, mejora con el tiempo; su resistencia va creciendo gradualmente, aunque a una velocidad menor que al principio; su porosidad irá disminuyendo a la misma velocidad que aumenta la resistencia. Sin embargo, debido a una serie de factores, el hormigón expuesto presentará una serie de factores de deterioro, y de aquí surge la necesidad de la reparación de la estructuras de hormigón.

Deterioro del hormigón

Las causas últimas de los daños y deterioros en el hormigón son numerosas y de variados orígenes, químicos y físicos, incluyendo otras causas como errores de diseño, mala ejecución durante la construcción o efectos del envejecimiento.

Daños debidos a ataques químicos

Como recordatorio, es importante hacer notar que, desde un punto de vista químico, el hormigón es alcalino por naturaleza. Por lo tanto, es particularmente vulnerable al ataque por substancias ácidas del entorno o a las que esté expuesto en su vida útil.

El deterioro más común en una estructura de hormigón armado no es debido a un ataque químico al hormigón mismo, sino al otro componente que lo conforma, el acero de la armadura. Esta armadura está protegida por el hormigón que la rodea, que le proporciona la alcalinidad necesaria para evitar la corrosión. Sin embargo, en determinadas condiciones, tales como el ambiente marino o la acción de sales de deshielo, los cloruros pueden penetrar en el hormigón hasta la armadura. Con la presencia del oxígeno, además de la suficiente cantidad de iones cloruros disueltos en el agua de los poros del hormigón, se puede instigar la corrosión de la armadura, incluso en condiciones de alcalinidad alta. En estas circunstancias se pueden producir roturas y puntos débiles en la fina capa pasivante de óxido de la superficie del acero, debido a la formación de sales hidroclorídricas. Así puede comenzar la corrosión por puntos (‘pitting’). Bajo ciertas condiciones, estos puntos de corrosión pueden crecer rápidamente y causar una gran pérdida de sección con serias implicaciones estructurales.

La segunda causa más común de deterioro debido a ataque químico es el fenómeno natural de la carbonatación. El hormigón está casi siempre en contacto con el aire, y por lo tanto, dependiendo de la localización de la estructura, expuesto a menores o mayores niveles de dióxido de carbono en la atmósfera. En el hormigón elaborado con cemento Portland ordinario, la portlandita está presente en cantidades relativamente altas (40 a 50%). La cal libre del hormigón es vulnerable a la reacción con el dióxido de carbono del aire que se disuelve en el agua de los poros del hormigón, creando carbonato cálcico siguiendo la siguiente reacción:

Una consecuencia de la carbonatación es la disminución del pH del hormigón desde 13, cuando es nuevo y no carbonatado, hasta 9 después del proceso. El ‘frente’ de carbonatación, que marca la profundidad de penetración del dióxido de carbono y la consecuente reducción de la alcalinidad pasivante, puede llegar eventualmente a la profundidad de las armaduras. En esta situación el acero ya no está “naturalmente” protegido por la alta alcalinidad del hormigón, y con la presencia de humedad y oxígeno normal, se producirá la corrosión, llevando a fisuración y desprendimiento del recubrimiento de hormigón.

Los sulfatos están siempre presentes en el cemento y forman la etringita (cristales en forma de agujas) durante las primeras etapas. Esto es debido principalmente al yeso (sulfato cálcico) añadido en la planta de cemento, que reacciona con los aluminatos del cemento (reguladores de fraguado), durante las primeras horas después del amasado con el agua para la producción de hormigón.

Los agentes expansivos a base de sulfatos también se suelen añadir cuando se hacen hormigón o morteros con retracción compensada.

Los daños en el hormigón por reacciones con sulfatos surgen cuando sulfatos adicionales penetran en el hormigón o cuando hay adición posterior de sulfatos (por ejemplo, por áridos contaminados con sulfatos). Este fenómeno se denomina formación diferida de etringita o etringita secundaria. Ocurre de una manera heterogénea y muy posterior (después de meses o incluso años). Estas reacciones expansivas pueden producir también fisuración, desprendimientos del hormigón y pérdida de resistencia, puesto que ocurren cuando el hormigón ya está endurecido y es un cuerpo rígido.

Esta es una reacción de los áridos silíceos reactivos con los constituyentes alcalinos del hormigón, en presencia de agua. La ASR se identificó por primera vez como causa del deterioro del hormigón hace más de 60 años (Stanton, 1940). Desde este descubrimiento original, se han conocido muchos casos a lo largo de todo el mundo (algunas veces se le conoce emotivamente como 'cáncer del hormigón').

Está ampliamente aceptado que los tres componentes necesarios para que se produzca la ASR en una estructura de hormigón son:

- Sílice reactiva (de los áridos).

- Álcalis suficientes (principalmente del cemento Portland, pero también de otros constituyentes del hormigón).

- Humedad suficiente.

En la primera etapa, los álcalis que provienen principalmente del cemento, migran hacia la solución acuosa de los poros y entran en contacto con los áridos reactivos, formando un gel silíceo alcalino.

En una segunda etapa de la reacción, este gel silíceo reacciona con la cal libre presente en el hormigón, para formar un nuevo tipo de gel que puede absorber una gran cantidad de agua, y por lo tanto tiene unas grandes propiedades de hinchamiento. Este efecto de hinchamiento genera fuerzas de expansión en el hormigón endurecido. Los modelos típicos de daño por ASR aparecen en forma de una superficie fisurada superficialmente con formas caprichosas. Pero esa fisuración se propaga hacia el interior del hormigón con el tiempo, y la expansión continúa indefinidamente mientras el agua siga absorbiendo gel reactivo.

El agua de mar es una fuente principal de cloruros que pueden atacar el hormigón. Su ataque proviene de una reacción más o menos simultánea de sulfatos, cloruros y otros constituyentes del cemento (C3A & Ca(OH)2). Las sales de magnesio en el agua marina son las más agresivas. La causa de la degradación sigue siendo principalmente la formación de etringita que genera la expansión del hormigón, dando lugar a la fisuración. El ataque comienza desde la superficie y penetra a lo largo del tiempo hacia el corazón de la estructura. Las áreas con más riesgo en las estructuras marinas son las situadas en la zona de carrera de marea, puesto que la acción mecánica del oleaje se añade a la reacción química, eliminando más hormigón dañado, y suministrando acceso a más cantidad de cloruros (aparte del efecto dañino de los ciclos de sequedad-humedad).

El agua limpia o blanda produce un ataque menos común, pero que puede ocurrir particularmente en zonas montañosas o con condiciones de agua ácida / blanda en el terreno, por ejemplo en zonas con rocas muy densas tales como granito, o en la parte inferior de las losas de los puentes, donde se puede producir condensación. El ataque por aguas blandas produce daños debidos al deslavado de la portlandita y cal libre de la matriz de cemento.

Deterioro debido a causas físicas

El hormigón se elabora con cemento, áridos y agua. Sus propiedades de endurecimiento se deben a las capacidades hidráulicas del cemento. Por lo tanto, es natural que el hormigón endurecido esté influenciado por la presencia o acción del agua (libre o ligada) en su propia estructura, así como por su interacción con fuentes externas de agua.

El hormigón puede sufrir daños debido a retracción incontrolada. La retracción es un fenómeno físico-químico que siempre ocurre en los materiales cementosos, y comienza a una edad temprana (algo de retracción ocurre incluso antes de que el hormigón haya endurecido) y continúa gradualmente hasta las últimas fases del endurecimiento, durante largo tiempo.

El principal efecto visual debido a la retracción es la formación de fisuras. Estas fisuras pueden aparecer, o muy pronto después de haber vertido el hormigón (por ejemplo, fisuras de asentamiento, que se producen nada más quitar el encofrado) o después de varios días, semanas o meses, debido al comportamiento a largo plazo de la retracción.

Este deterioro ocurre principalmente en países o zonas sujetas a condiciones de invierno extremas y los daños se pueden acentuar por la presencia de sales de deshielo, usadas en puentes, por ejemplo, para reducir la formación de hielo en las carreteras. Estos daños se producen por un diseño inadecuado del hormigón, por no contener suficientes poros dispersos en el mismo para suministrar espacio suficiente para que el agua expanda cuando hinche al congelarse.

Los principales síntomas de estos daños son el desprendimiento de trozos de hormigón y un aparente hinchamiento de otras partes de la estructura, junto con formación de fisuración superficial. Cuando esto se produzca de una manera extrema, la estructura puede ser casi destruida.

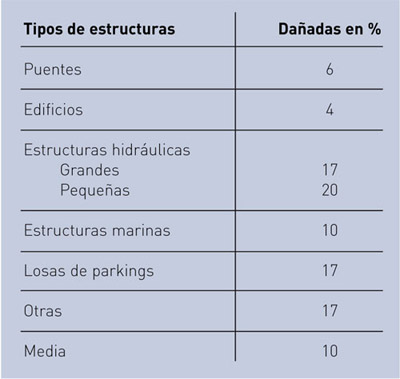

Como ejemplo, una investigación llevada a cabo en el Reino Unido en 1997 mostró que más del 10% de todas las estructuras de hormigón armado tenían algún daño debido a ciclos hielo-deshielo (incluyendo un 6% de los puentes).

Daños por otras causas

Hay muchas otras causas que pueden provocar daños en estructuras de hormigón, que pueden incluir daños accidentales (por ejemplo, choques de vehículos), abrasión por tráfico o abrasión por líquidos circulando. Otras causas importantes no detalladas aquí pueden ser el diseño inadecuado del hormigón, la mala ejecución o supervisión en la puesta en obra, los errores de cálculo, la mala colocación de la armadura, los nidos de grava por insuficiente vibración y compactación o los daños resultantes de fuego.

Evaluación de las condiciones de la estructura

Es obvio que al haber tantas posibles causas de deterioro es necesario llevar a cabo una evaluación de las condiciones de la estructura por personal cualificado, para establecer la correcta diagnosis. La evaluación puede determinar, por ejemplo, el nivel de riesgo de corrosión en la estructura por medio de un ‘mapeado’ para determinar las zonas con alto potencial de corrosión; la medida de la profundidad del frente de carbonatación por medio del control del pH, usando una solución indicadora de fenoftaleina; la medida del contenido de cloruros al nivel de las armaduras, y comprobación de la porosidad del hormigón y de su resistencia a compresión.

Si no se hace esta evaluación del hormigón de una manera adecuada, puede ser contraproducente a largo plazo, puesto que las causas de daño y deterioro que no se tienen en cuenta en la estrategia de reparación pueden dar lugar a que la reparación que se haga falle o el hormigón continúe deteriorándose en otra parte de la estructura.

Reparación: objetivos, selección de materiales y técnicas de aplicación

Una vez que se haya realizado correctamente la evaluación de la situación actual, los objetivos de la reparación se pueden definir y la selección de los materiales ser realizada. De los resultados de la evaluación se pueden se pueden escoger varias opciones:

- No hacer nada.

- Rebajar la capacidad de la estructura temporalmente.

- Prevención o reducción de mayor deterioro.

- Refuerzo estructural.

- Reconstrucción de parte o toda la estructura.

- Demolición de la estructura.

Algunos de los factores a considerar cuando se consideran las diferentes opciones son los siguientes:

- El uso que se quiere dar, y el ciclo de vida en servicio.

- El número y coste de los ciclos de reparación aceptables durante la vida de diseño de la estructura.

- La apariencia de la estructura reparada.

- Las consecuencias del fallo estructural.

- Los requerimientos de salud e higiene.

- La necesidad de inspecciones y mantenimiento futuros.

Basado en estas consideraciones y en las características específicas de la obra (facilidad de acceso, tiempo permitido de cierre...) además de las condiciones medioambientales, se pueden tomar las decisiones sobre la selección de materiales y técnicas de aplicación.

Preparación superficial

Aplicación

Sika desarrolla, fabrica y comercializa sistemas y soluciones específicas para la construcción, en edificación y obra civil - en los campos de la reparación y protección del hormigón, el sellado de juntas, la impermeabilización estructural y el pegado rígido y elástico de distintos elementos - y en la industria, en los sectores de transporte, automoción, marina y electrodomésticos y equipos.

En todo el mundo Sika suministra productos para reparación de hormigón que cumplen las diferentes normativas exigibles, entre ellas, en Europa, la EN-1504. Para los morteros de reparación, se establecen cuatro categorías de los mismos, de acuerdo a una serie de prestaciones: R4 y R3 para reparaciones estructurales y R2 y R1 para reparaciones no estructurales (cosméticas). Las prestaciones de los productos quedan diferenciadas de acuerdo a sus propiedades, tales como resistencia a compresión, adherencia, etc., bajo diferentes situaciones (heladas, ciclos hielo-deshielo, inmersión etc), además de por su módulo de elasticidad. Sika puede suministrar todos los materiales relevantes de acuerdo a cada clasificación y método de aplicación.