Revestimiento de impermeabilización de los túneles ferroviarios de Sighisoara a Atel (Rumanía)

1. Descripción de la obra y su problemática

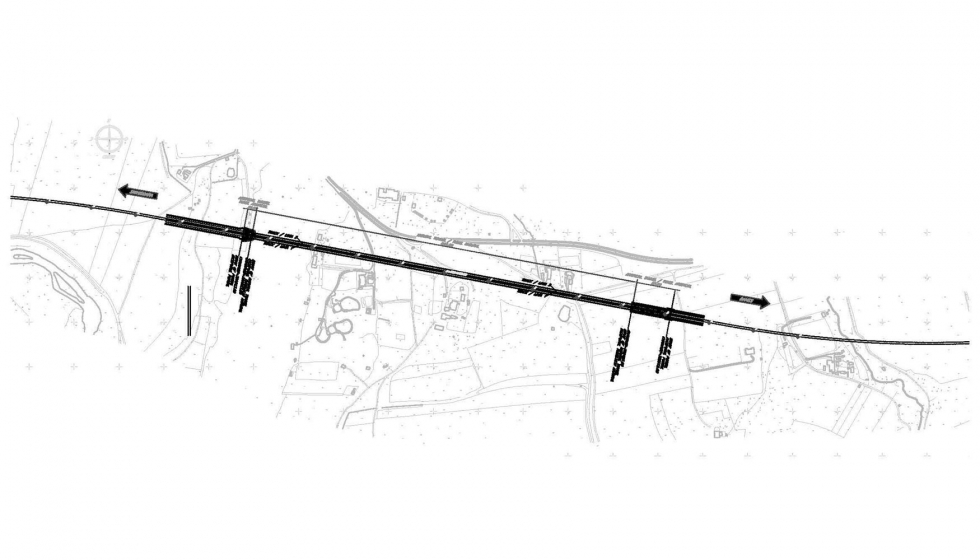

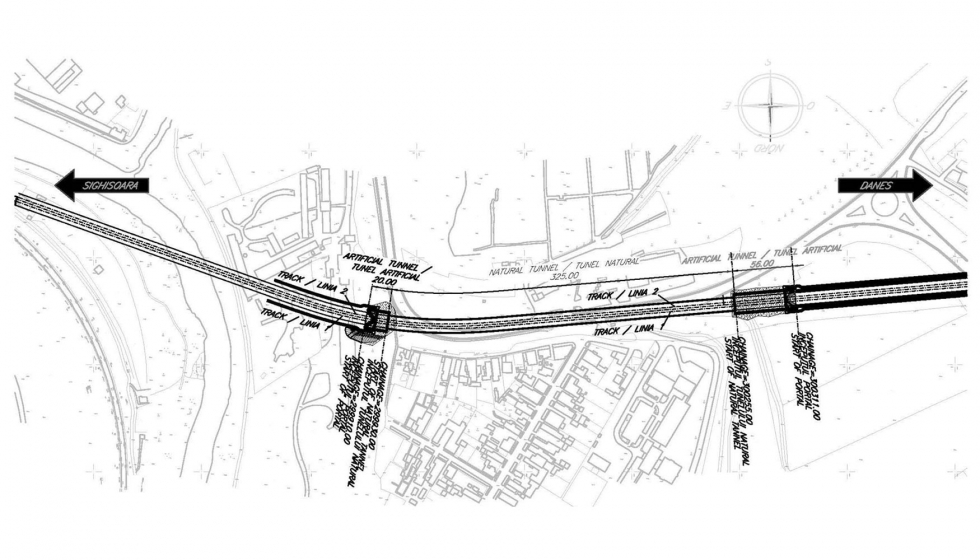

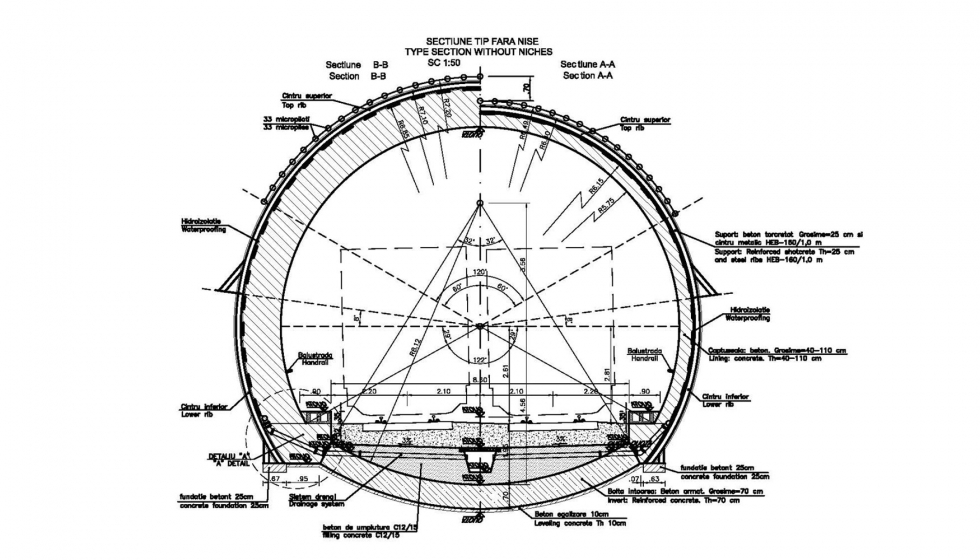

El proyecto incluye la ejecución de cuatro variantes con una longitud total de casi nueve kilómetros y la remodelación de dos estaciones y dos apeaderos. Entre las distintas obras de paso destaca un viaducto en arco, de un vano de 125 metros y dos túneles que suman una longitud total de 1.370 metros: el Túnel de Danes de 969 m (20+862+87) y el Túnel de Sighisoara con una longitud total de 401 m (20+325+56).

El método constructivo previsto inicialmente en el proyecto contratado era el método Adeco-RS. Se trata de un método desarrollado y empleado en Italia, que se basa en la excavación del túnel a sección completa y con importantes medidas de pre-sostenimiento (paraguas de micropilotes), de tratamiento del terreno (inyecciones de consolidación) y de sostenimiento del frente de excavación (bulones de fibra de vidrio en la propia sección de excavación).

Dado la tipología de los materiales existentes en ambos túneles (arcillas, arcillas margosas y arenas arcillas), y los condicionantes externos, fue necesaria una optimación en el proceso de ejecución, tanto en el punto de vista de excavación y sostenimiento, como de la impermeabilización y el revestimiento.

2. Optimización de los túneles, impermeabilización y revestimiento

El proyecto inicial contemplaba en su proceso constructivo, una vez terminada la excavación y sostenimiento de los túneles, la realización de la impermeabilización mediante sistema sándwich: Geotextil de 400 gr/m2 + Membrana PVC de 2,0 mm de espesor y el posterior revestimiento de hormigón HA 30/37 con armadura de acero clásica.

2.1. Optimización de la impermeabilización

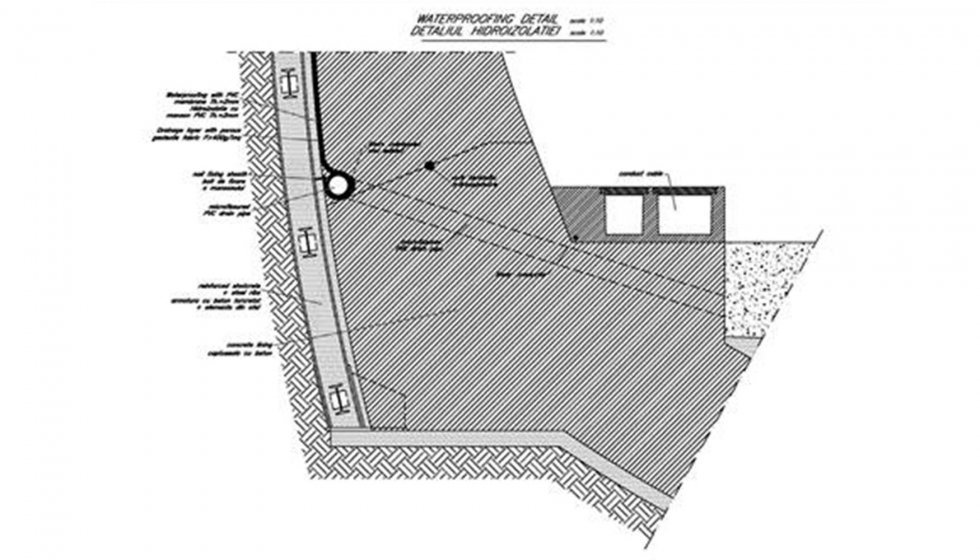

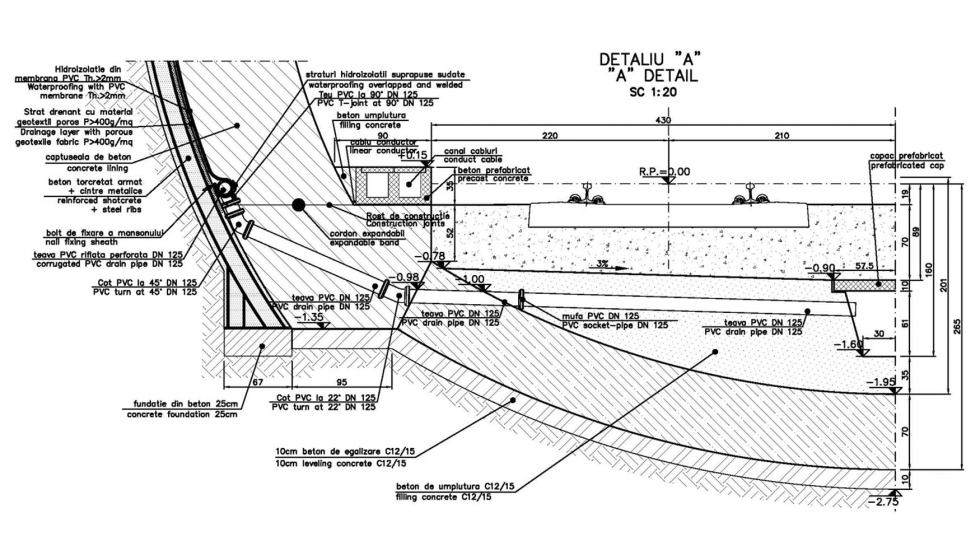

La propuesta de mejora se ha basado en los materiales a utilizar, que tras el nuevo proyecto han pasado a ser Geotextil de 600 gr/m2 + Membrana PVC de 2,5 mm de espesor. Las aguas recolectadas por el sistema de impermeabilización, según el proyecto inicial, serian conducidas longitudinalmente a ambos lados del túnel y descargadas cada 25 m al balasto de vía y de ahí circularían libremente a un canal central. En la nueva solución, lo que se ha evitado es que el agua circule libremente y pueda llegar a afectar en el futuro al balasto de vía, y lo que se propone es conducir dicha agua directamente al canal central mediante tubería de PVC 125 mm cada 25 m atravesando la contrabóveda.

2.2. Optimización del revestimiento

En cuanto al revestimiento, el proyecto inicial contemplaba su ejecución (hormigón tipo C30/37) tras las labores de impermeabilización, con espesor variable de 60 cm a 120 cm y reforzado con armadura clásica. Si bien en la propuesta de modificado de la impermeabilización apenas se incluyeron cambios significativos respecto al proyecto inicial, en el revestimiento sí que se han producidos cambios y mejoras notables:

- El hormigón pasa a ser del tipo C35/40.

- El espesor se reduce a un espesor variable entre 40-110 cm.

- Sección constante en todo el perímetro.

- La armadura convencional se sustituye por fibra metálica (35 kg/m3).

- Incorporación de microfibras (2 kg/m3) como control de la fisuración por retracción y resistencia al fuego.

Estos cambios en el revestimiento consecuencia del rediseño y optimización de los túneles han sido calculados y modelizados para conseguir la aprobación por parte de la Propiedad. Dicha modelización, al igual que ha ocurrido en las fases de excavación y sostenimiento, fue llevada a cabo a petición de la UTE por parte de Uriel y Asociados. En las primeras fases del proyecto de rediseño, todos los cálculos realizados estaban relacionados con el sostenimiento y la contrabóveda, responsable de soportar las cargas del terreno y las debidas al agua.

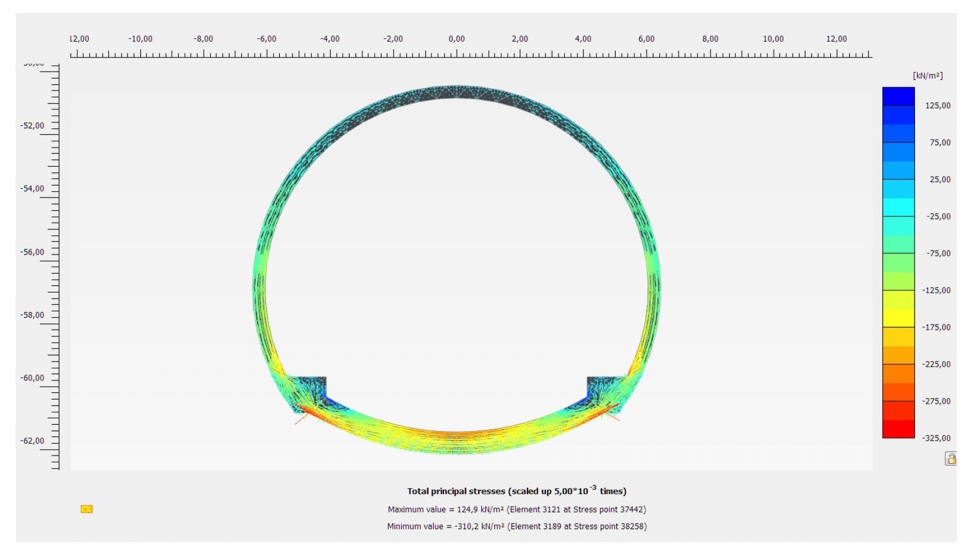

El resto del revestimiento (bóveda), dada la secuencia constructiva, se hormigona una vez que la excavación se ha deformado y posteriormente estabilizado. Como consecuencia en este caso particular sólo debe soportar esfuerzos a muy largo plazo por fluencia del terreno y del propio sostenimiento colocado, por lo que su espesor no está normalmente condicionado por motivos estructurales. En cualquier caso, se realizaron los siguientes modelos de cálculo para el revestimiento empleando el programa Plaxis, versión 2016. Este programa utiliza la técnica de elementos finitos para la resolución numérica de las ecuaciones que rigen el equilibrio estático de un sistema sometido a distintos procesos de cargas.

- Sección con menor montera (con paraguas) considerando un espesor de 1,1 m para que fuera más rígido y soportase mayores esfuerzos. En este caso se ha incluido la hipótesis muy conservadora de suponer que todo el sostenimiento se degradaría hasta desaparecer a largo plazo para que el revestimiento soportase cargas.

- Revestimiento con sismo.

- Combinación de tráfico en superficie.

- Cálculos de las armaduras de conexión entre contrabóveda, murete y bóveda.

Con las diferentes hipótesis de cálculo empleadas, se ha visto que las tensiones principales mayores se orientan según la generatriz de la bóveda, y son las que representan el estado de compresión axial del anillo. Los valores que se obtienen son prácticamente todos negativos (compresión). Además, se observó que el revestimiento apenas ha entrado en carga, pues es el sostenimiento (cerchas + hormigón proyectado con Sika Fiber) quien se encarga de soportar las fuerzas actuantes sobre el túnel, como se puede ver la figura 6.

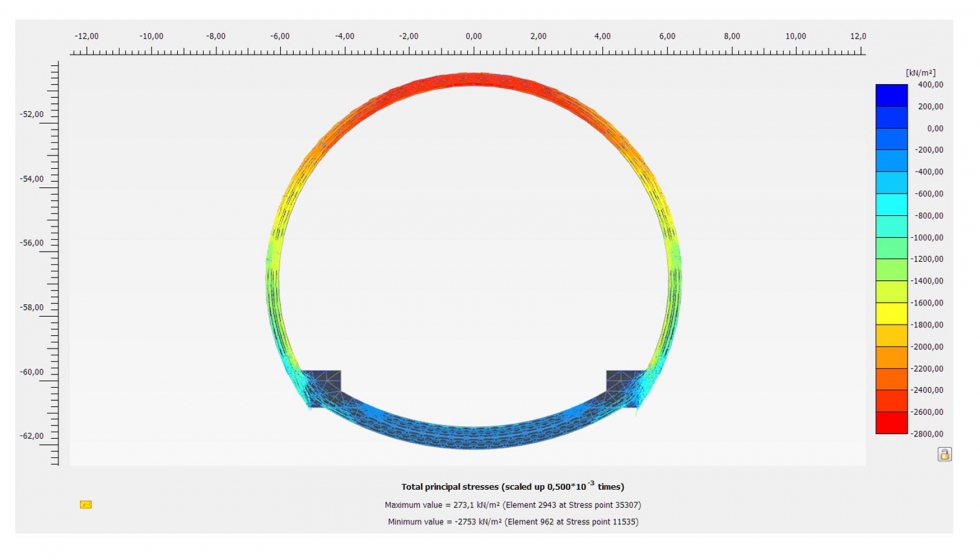

Solo en el caso en el que se modeliza la degradación completa del sostenimiento con el tiempo, se observa un pequeño incremento en las tensiones actuantes en el revestimiento respecto a la fase anterior. En concreto, la compresión máxima actuante es de 3 MPa, que está muy por debajo de la resistencia a compresión máxima del hormigón. Estas compresiones máximas se concentran en la zona de clave.

Figura 7. Hipótesis de degradación completa del sostenimiento con el tiempo.

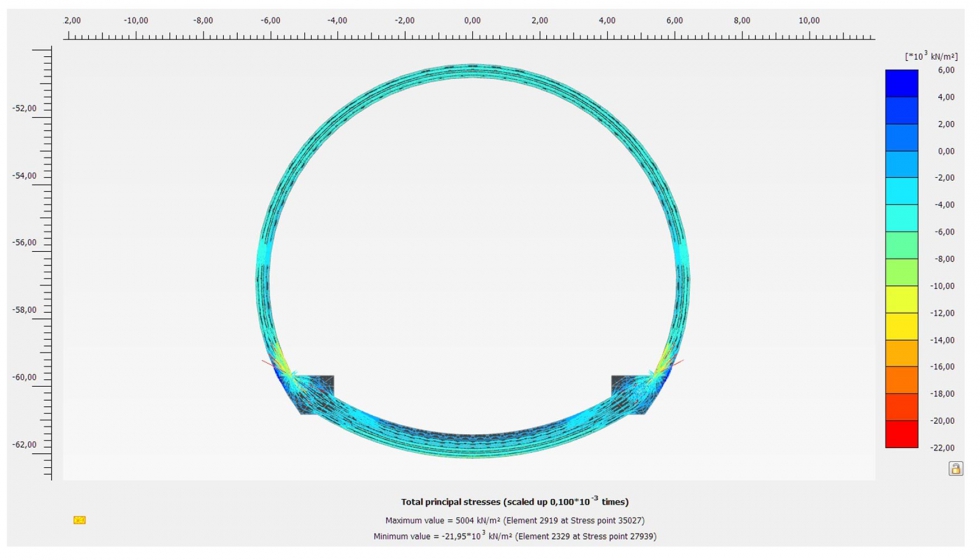

Finalmente, al simular simultáneamente la degradación del sostenimiento junto con la presencia de un nivel freático hidrostático, se obtiene que la mayor parte del anillo de hormigón de revestimiento está solicitado entre 8-12 MPa. Las mayores compresiones se producen en la parte inferior de la contrabóveda, presentando unos factores de seguridad entre 4,3 – 2,9, respecto a la resistencia característica del hormigón.

Además, en la dirección perpendicular aparecen algunas tracciones conjugadas con las compresiones. Las tracciones que se producen en la mayor parte del anillo son mínimas y están muy por debajo de las asumibles por el hormigón. Todo ello nos pone de manifiesto el acierto en los parámetros considerados a la hora de modelizar y justificar el nuevo revestimiento a aplicar en los túneles.

Figura 8. Hipótesis degradación completa del sostenimiento + freático hidrostático.

3. Labores de impermeabilización del nuevo proyecto

La puesta en obra del Sistema de Impermeabilización (Geotextil + Lamina de PVC SikaPlan WP 1100-25 HL) se llevó a cabo por etapas. En una primera etapa, se colocan los bajos longitudinales que envuelven el tubo dren y posteriormente se ha empleado un pórtico que abarca todo el perímetro para colocar la impermeabilización de bóveda y hastiales en paños transversales con un alto rendimiento. El modo de fijación en ambos casos es el mismo, variando únicamente el modo de hacer la unión o soldadura de las juntas.

El sistema contempló en primer lugar la colocación en contacto con la gunita de sostenimiento del Geotextil que sirve simultáneamente como capa protectora y compensadora y tiene una función importante como desagüe superficial de aguas de filtración. Para su colocación se emplearon discos de PVC y disparos de clavos con arandela al soporte de sostenimiento, fijando la lámina impermeabilizante transversalmente sujeta a las arandelas de PVC anteriormente colocadas por termofusión.

Los solapes de unión entre láminas de PVC se hicieron mecánicamente bien por medio de máquinas de aire o cuñas calientes, mediante un sistema con doble soldadura separada entre sí por un canal de aire, en función del tipo de junta que se originó entre los paños de PVC colocado. En el caso de la unión de la junta longitudinal de los bajos con los paños transversales de hastiales y bóveda, así como en la impermeabilización de los nichos, se ha utilizado una máquina manual de aire caliente, siendo posible en este caso hacer la verificación de la soldadura visual o mecánica.

Por el contrario, las soldaduras de los paños transversales se hicieron con máquinas especialmente con dos cuñas metálicas en contacto directo con el material y auto-reguladas en temperatura por la centralita, que garantiza una temperatura de soldado homogénea independientemente de la temperatura exterior. Este tipo de máquinas dejan un canal de aire entre la doble soldadura que sirve para hacer la verificación (Control de Calidad) de la misma.

Todas las soldaduras de tipo doble cuña han sido verificadas mediante la aplicación de presión de aire en el espacio o canal central. Para ello, se coloca la aguja con el manómetro en el canal de comprobación y se aplica una presión de prueba del 20% de 2 kg/cm2. El ensayo consiste en las siguientes fases:

* Puesta en presión igual o superior del 20% de 2kg/cm2.

* Tras haber pasado unos 5 minutos, se volverá a inyectar de nuevo aire, hasta que se estabilice la presión inicialmente obtenida y afectada por la distensión del mismo material, en función de la temperatura ambiental.

* Tras haber obtenido la presión estable, al cabo de 10 minutos más, se vuelve a comprobar que dicha presión estabilizada inicialmente no sufra una bajada superior al 20% de su presión inicial.

Con el uso del pórtico para el montaje de la impermeabilización, la empresa Tunimper SRL ha llegado a obtener un rendimiento medio diario de 22 m completados y testados.

4. Revestimiento del nuevo proyecto

La realización del revestimiento de los túneles se ha llevado a cabo mediante la utilización de un carro de encofrado de 15 m de longitud. Es de destacar la existencia de nichos enfrentados y con una distancia entre ellos de 25 m.

Foto 4. Detalle de nicho y solución de impermeabilización.

En el momento de escribir el presente capítulo, en el Túnel de Sighisoara se han concluido las labores de Revestimiento, incluidos los falsos túneles, y en el caso del Túnel Danes ya se ha ejecutado más del 50% del mismo.

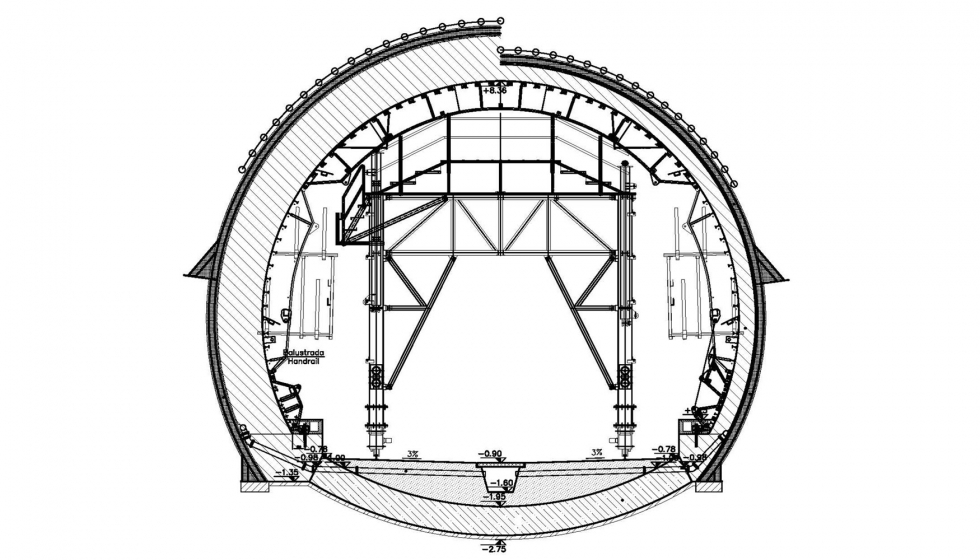

Figura 9. Sección del carro de encofrado de revestimiento.

Fórmula de trabajo del hormigón de revestimiento

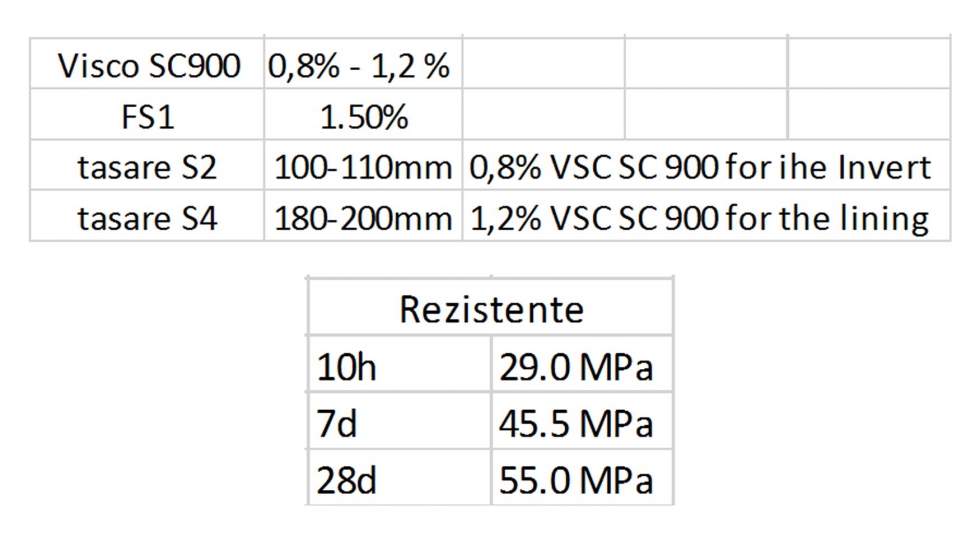

El hormigón de revestimiento y de la contrabóveda se ha diseñado con una mezcla de tres aridos: arena, gravilla 4-8 y grava 8-16, con un contenido en cemento CEM I 52,5 R de 440 kg/m3. En la tabla que se muestra continuación se presentan las consistencias obtenidas para los diferentes usos del hormigón y las resistencias a compresión simple ensayadas.

Además del aditivo superplastificante Sika ViscoCrete SC 900 empleado para cumplir los requerimientos en reducción de agua, resistencia a compresión, consistencia y trabajabilidad, el hormigón de revestimiento incluye también los siguientes productos Sika, suministrados por Sika Romania:

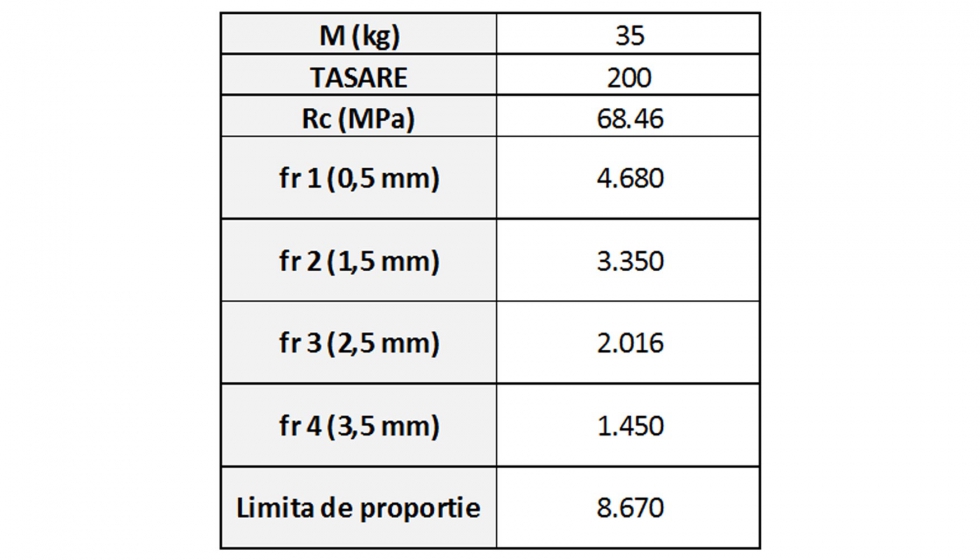

Sika Fiber ST 40-30 con la que se han obtenido los resultados de laboratorio que se muestran a continuación empleados en la propuesta de optimización del armado del Revestimiento.

Sika Fiber PPM-12 como protección pasiva contra el fuego y control de figuración por retracción.

Finalmente, en las diferentes juntas del revestimiento, tanto en las zonas de túnel como de falso túnel, se han colocado sistemas de tratamiento de juntas para garantizar su impermeabilidad.

5. Productos y sistemas Sika empleados en la obra

Listado de las principales soluciones de Sika Romania empleadas en esta obra.

- Sika BV 3 M C10

- Sikafrostschutz Liquid N RO

- SikaMonoTop-620 CZ

- Sika MonoTop-612 CZ

- Sika MonoTop-614

- Sika Cosmetic Light

- Sika Cosmetic Dark

- Sika Plan WP 1100-20HL yellow RO

- SikaPlan WP 1100-25 HL

- Sika Waterbar V-24

- Sika Waterbar O-25

- Sika Waterbar O-32

- Sika Waterbar DF 32

- Sika Swell P 2507 H

- Sika Swell S2

- Sikadur-12 Pronto (AB)

- Sikadur 31

- Sika Separol

- Sika Plan W Felt 500 PP White

- Sikagard-680S RAL7032 C15

- Sikadur-52 Injection (AB)

- SikaGrout-314 CZ

- Sika-Felt A 300

- SikaTop Seal-107 (AB) grey

- Sikaswell S-2

- Sika Viscocrete-2320S

- Sika Plast 421

- Sika Viscocrete SC 900

- Sika Sigunit L 22

- Sika Fiber ST 40-30

- Sika Fiber PPM-12