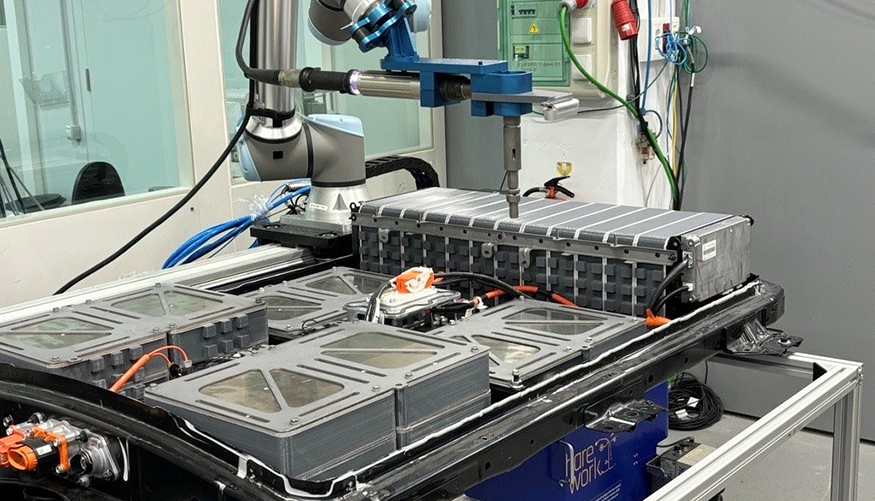

Eurecat desarrolla sistema automatizado para reciclaje de baterías de vehículos eléctricos

El centro tecnológico Eurecat desarrolló un innovador sistema automatizado de desmantelamiento y clasificación de componentes de baterías de vehículos eléctricos en Barcelona el 14 de julio de 2025, utilizando robótica colaborativa y sistemas de inteligencia artificial para facilitar el reciclaje al final de su vida útil. El proyecto BatteReverse busca reducir costes y tiempos de procesamiento mientras garantiza la seguridad de los trabajadores y consigue la máxima eficiencia y sostenibilidad en el tratamiento de baterías de iones de litio.

El centro tecnológico Eurecat implementó “un sistema automatizado para el desmantelamiento y la clasificación de los componentes de baterías de vehículos eléctricos, mediante robótica colaborativa y sistemas de inteligencia artificial”, según detalla la institución. Esta solución innovadora “facilita el reciclaje al final de su vida útil, con el fin de reducir costes y tiempos de procesamiento, garantizar la seguridad de los trabajadores y conseguir la máxima eficiencia y sostenibilidad”.

Desafíos del reciclaje de baterías de iones de litio

En la actualidad, “el principal reto que presenta el reciclaje de baterías de iones de litio es la gran variabilidad entre los diferentes modelos, que cambian en forma y medida”. Para abordar esta problemática, Eurecat implementó “una serie de nuevas tecnologías en el procesamiento para conseguir una solución escalable y modular”.

El centro tecnológico centró sus esfuerzos en dos áreas fundamentales: “el desmantelamiento de la batería y en la clasificación de componentes y materiales para su reciclaje o reutilización”. En el proceso de desmantelamiento, la institución identificó “aquellas tareas que presentan un mayor riesgo para los operarios“y desarrolló”soluciones innovadoras para las operaciones seleccionadas, la retirada de tornillos y la extracción de la tapa superior”.

Esta solución “facilita el reciclaje al final de su vida útil, con el fin de reducir costes y tiempos de procesamiento, garantizar la seguridad de los trabajadores y conseguir la máxima eficiencia y sostenibilidad”.

Solución robótica colaborativa para el desmantelamiento

El resultado del desarrollo fue “la creación de una solución robótica colaborativa, que se puede aplicar independientemente del modelo de batería, y que permite a la máquina y al operario compartir el espacio de trabajo”. Esta innovación permite que “el trabajador puede ejecutar tareas de mayor valor añadido en el mismo espacio de trabajo de desmontaje, ya que no representa un riesgo”, explica el investigador de la Unidad de Robótica y Automatización de Eurecat Óscar Palacín.

El robot incorpora “un destornillador industrial y múltiples pinzas de espuma“y está dotado de”un sistema que identifica las partes de la batería, que funciona con un algoritmo de aprendizaje automático, You Only Look Once (YOLO), para que la máquina pueda hacer su desmontaje”.

Tecnología BehaviorTree para desarrollo robótico

“El comportamiento del robot se ha desarrollado mediante BehaviorTree, una biblioteca de C++ diseñada por Eurecat, que crea árboles de comportamiento enfocados a la planificación de tareas de sistemas robóticos”. Esta tecnología propia del centro permite optimizar las operaciones automatizadas en el proceso de desmantelamiento.

Eurecat también implementó “un sistema de inspección visual basado en inteligencia artificial, que permite la clasificación de los componentes de las baterías de litio para su posterior reutilización”. Este sistema avanzado es capaz de realizar “un análisis detallado de la batería, identificando cada componente y detectando las posibles imperfecciones visuales, como por ejemplo grietas, bultos, marcas de quemado o de corrosión”.

Algoritmos de clasificación con inteligencia artificial

Para optimizar el proceso de clasificación, “hemos entrenado los algoritmos con un conjunto de imágenes de módulos de baterías para clasificar de manera precisa los componentes en categorías como críticos, no críticos o seguros”, señala el investigador de la Unidad de Robótica y Automatización de Eurecat Néstor García.

El sistema incorpora un control térmico avanzado, ya que “se ha puesto especial énfasis en la definición de los rangos de temperatura seguros para los componentes de baterías, que varían según el tipo de modelo”. De esta manera, “el algoritmo es capaz de detectar anomalías térmicas durante el proceso de clasificación, garantizando una inspección precisa y segura”.

Beneficios del sistema automatizado

“Esta solución no solo reduce el riesgo de exposición humana a fuentes peligrosas, sino que también optimiza la selección de módulos aptos para la reutilización, contribuyendo así a un proceso de reciclado más eficiente y seguro”, comenta el director de la Unidad de Robótica y Automatización de Eurecat, Daniel Serrano.

Las soluciones innovadoras se desarrollaron dentro del proyecto europeo BatteReverse, “financiado por el programa Horizon Europe de la Unión Europea, que tiene como objetivo desarrollar las tecnologías para crear una cadena de valor de logística inversa para las baterías de iones de litio de vehículos eléctricos”. El proyecto busca “mejorar el reciclaje, garantizando la máxima seguridad, eficiencia y sostenibilidad, al mismo tiempo que se reducen los costes y el tiempo de procesamiento”.