La imprenta, potenciada por la impresión 3D: aplicaciones de robótica y piezas de recambio en Heidelberg

Heidelberger Druckmaschinen AG es una empresa líder mundial en fabricación de máquinas de imprenta offset, que realiza operaciones en más de 170 países con cerca de 10.000 empleados en todo el mundo. Formlabs explica cómo la empresa utiliza piezas impresas en 3D mediante SLS en la producción en serie, produciendo miles de piezas al año para aplicaciones de robótica ligera e incluso para sustituir piezas de acero en máquinas de plegado. Hace seis años, Heidelberg añadió una nueva dimensión a sus procesos de trabajo: la impresión 3D. En un principio, incorporaron esta tecnología para optimizar el prototipado y el desarrollo de productos reduciendo los costes y los tiempos de espera, pero hoy, la empresa usa piezas impresas en 3D en producción en serie, produciendo miles de piezas al año para unas 15 aplicaciones diferentes.

Aceleración del desarrollo de productos

“Heidelberg acude a nosotros con proyectos relacionados con nuevos desarrollos, sobre todo cuando se trata del desarrollo de componentes y conjuntos que van más allá de la producción convencional”, dijo Joachim Krumma.

Después de trabajar en Heidelberg durante 15 años en el desarrollo de productos y aplicaciones, Krumma dirige ahora CTS-3 GmbH, una asesoría tecnológica en el ámbito de la fabricación aditiva. Trabajan en estrecha colaboración con el equipo de investigación y desarrollo de Heidelberg y ofrecen apoyo para el desarrollo de productos, así como para trasladar nuevas aplicaciones a la producción en serie.

Parte de este desarrollo tiene lugar en entornos de trabajo reales, donde el producto de Heidelberg se puede probar y refinar con las opiniones de los clientes finales en tiempo real.

“Meinders & Elstermann es una gran empresa de impresión offset en Belm. Imprimimos entre 100 y 120 millones de hojas de papel cada año. Tenemos cuatro imprentas de Heidelberg en el taller de impresión y siete máquinas de plegado en el departamento de acabado de impresiones. Las máquinas que Heidelberg quiere lanzar en el mercado las probamos nosotros, y pasan por un desarrollo continuo en nuestras instalaciones”, dijo Klaus Harig, el director del departamento de procesamiento de Meinders & Elstermann GmbH & Co. KG.

Las piezas impresas en 3D se utilizan para una amplia gama de aplicaciones: piezas ligeras para robots pick-and-place, componentes nuevos para máquinas de plegado y piezas de recambio para componentes de máquinas que antes se fabricaban con acero. Para producirlas, el equipo utiliza una impresora 3D SLS de la serie Fuse y el Nylon 12 Powder para piezas rígidas o el TPU 90A Powder para piezas flexibles.

“Para nosotros, lo más esencial es la velocidad de la impresión 3D. Podemos responder rápidamente a los requisitos de los clientes, que no paran de cambiar. Podemos desarrollar y producir piezas nuevas en uno o dos días, mientras que antes, podíamos llegar a tardar varias semanas en algunos casos. Es por eso que la impresión 3D es perfecta para nosotros”, apunta Joachim Krumma, director de CTS-3 GmbH.

Además de reducir los tiempos de espera, el ahorro también es enorme. Esto se cumple especialmente en el ámbito del prototipado, pero también en la producción en serie de piezas de uso final personalizadas y en bajas cantidades. “Con frecuencia, nos encontramos con que los costes son 10 ó 20 veces menores a los de la producción normal cuando fabricamos piezas”, dice Krumma.

Piezas ligeras para robótica

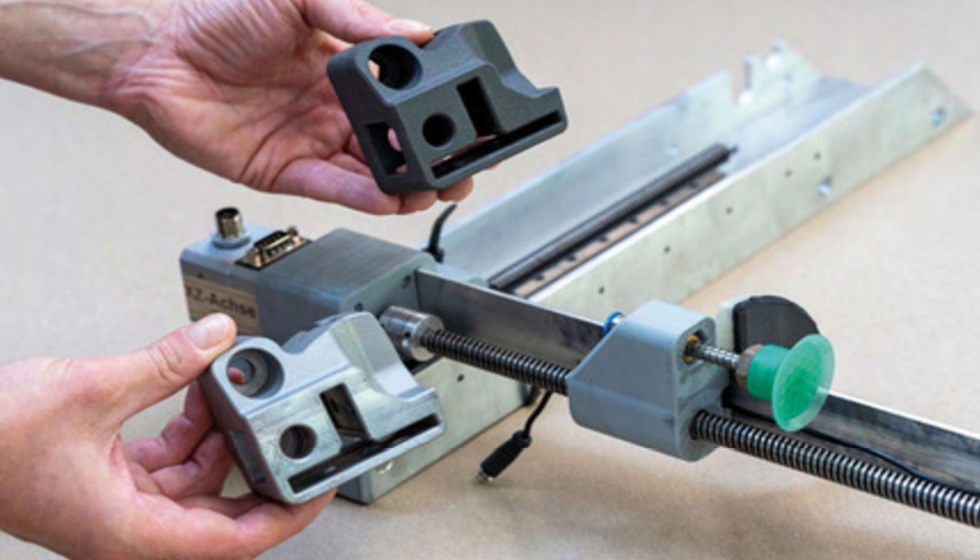

El premio a la máquina con más componentes impresos en 3D se lo lleva la P-Stacker, un sistema robótico pick-and-place que toma un paquete de hojas plegadas de la máquina de plegado y las coloca sobre un palé.

“El robot puede apilar los palés hasta que llegan a un metro de altura. En función de lo rápido que trabaje, puede colocar hasta 18.000 hojas por hora. Antes de que empezáramos a usar la P-Stacker, una persona tenía que mover entre cuatro y seis toneladas de paquetes sobre palés cada día”, apunta Harig.

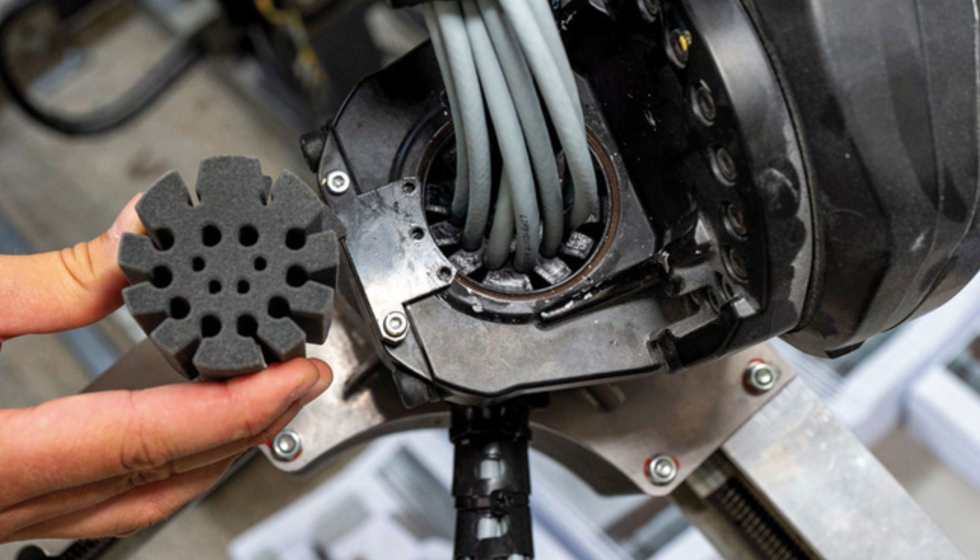

Muchas de las piezas impresas en 3D que hay en este robot son muy complejas y realizan diferentes funciones al mismo tiempo, como juntas universales y soportes responsables del movimiento de los ejes, la sujeción de los ejes, la succión neumática, la tecnología de sensores y las propiedades de deslizamiento.

“El peso tiene un papel fundamental, sobre todo en las aplicaciones de robótica. Cuanto más peso tengamos, a más esfuerzo mecánico se verán sometidas las piezas, lo que afecta a la resistencia a la fatiga de las mismas. Tenemos una densidad de componentes bastante alta en el sistema, por lo que no nos queda mucho espacio para conjuntos y piezas de gran tamaño”, sostiene Krumma.

Esto a menudo genera estructuras amorfas muy complejas, ya que se desarrollan específicamente para una aplicación en función de las tensiones y las fuerzas a las que se verán sometidas (que pueden ser muy altas, porque se hace un uso continuo de ellas). Con frecuencia, las piezas impresas en 3D también se combinan con otros componentes, como rodamientos de metal o componentes revestidos de teflón, que ofrecen propiedades que contrarrestan la fricción.

Muchas de estas formas complejas no resultarían rentables o ni siquiera serían posibles de fabricar con herramientas tradicionales como el mecanizado. Algunas piezas están formadas por distintos conjuntos y componentes, que se tendrían que ensamblar, alinear y refinar con trabajo manual. Serían mucho más pesadas y harían que la densidad de componentes fuera aún mayor.

“Si se pudieran fabricar diversas piezas de forma convencional, el esfuerzo que requeriría sería enorme comparado con el que implica la impresión 3D. La impresión SLS nos permite reproducir formas bastante complejas, simplificando los componentes y los conjuntos de piezas, ya que podemos imprimir geometrías muy amorfas. Es perfecta para nosotros”, explica Joachim Krumma, director de CTS-3 GmbH.

Algunas piezas son menos complejas, pero siguen requiriendo una gran precisión o un trabajo delicado. Entre ellas puede haber piezas flexibles que impiden que haya contaminación, que sirven de barrera para bordes afilados, que protegen los sensores o que evitan el desgaste.

“Hemos instalado hace poco una pieza en nuestro robot que puede evitar que se rompan sus cables y, por lo tanto, prolongar su vida útil. De este modo, podemos asegurarnos de que no haya un día de inactividad por tener que sustituir los mazos de cables”, afirma Harig.

Piezas de recambio que hacen las veces del acero

Evitar y reducir los tiempos de inactividad de las máquinas es esencial en el sector de la impresión, ya que cualquier retraso puede hacer que no se realicen las entregas y no se cumplan los plazos. La amplia red de asistencia de Heidelberg puede enviar el 95% de las piezas de recambio a cualquier destino en todo el mundo en menos de 24 horas, pero el equipo sentía curiosidad por saber si imprimir en 3D piezas de recambio bajo demanda podría ofrecer una solución para las piezas que quedan descatalogadas.

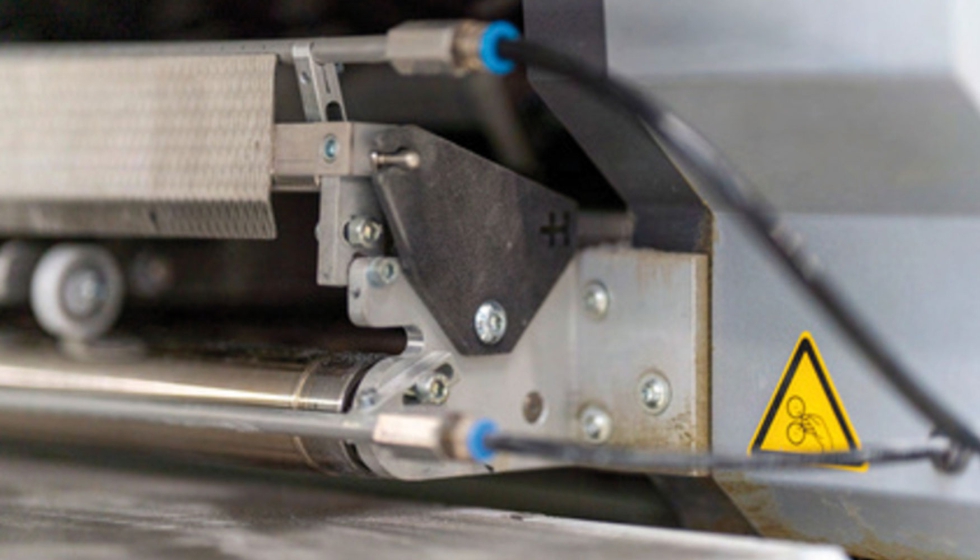

Krumma instaló en una de las máquinas de plegado más viejas de Meinders & Elstermann piezas impresas en 3D para reemplazar diversos componentes que originalmente se habían mecanizado a partir de acero, como las juntas y articulaciones que sostienen rodillos de metal que pesan más de 13 kg. Las piezas se encuentran dentro del chasis de la máquina, expuestas a un entorno muy sucio y grasiento. Se ven sometidas a fuertes esfuerzos mecánicos y físicos a lo largo de un uso prolongado, incluso durante las paradas de emergencia, en las que toda la máquina se detiene bruscamente en una fracción de segundo.

"Tienen que soportar un esfuerzo continuo de dos turnos de trabajo, cinco días a la semana, bajo cargas extremadamente

altas. Ahora mismo tenemos algunas piezas de ese tipo instaladas que llevan en las máquinas más de dos años y medio, algo que no habíamos planeado en la fase inicial de desarrollo. Sin embargo, mantuvimos las piezas bajo una supervisión constante y pronto nos quedó claro que podrían soportar esa carga continua", asegura Krumma.

“Tengo que decir que claramente son muy resistentes. Yo tampoco creía que fueran a aguantar, pero no hemos tenido que reemplazar todavía ninguna de las piezas en nuestras máquinas de plegado”, añade Harig.