Implantación y puesta en marcha del sistema Teleremote para equipos de perforación en Mina Magdalena

Tras la implantación del desescombro de cámaras de producción mediante la tecnología de control remoto para palas de perfil bajo LHD (CAT2900R), Matsa vuelve a apostar por las nuevas tecnologías, la seguridad de los trabajadores y la automatización de los procesos productivos, implantando en sus nuevos equipos de perforación el ABC Total y Teleremote.

1.- Introducción

Matsa es la empresa titular de los derechos de explotación de las Minas de Aguas Teñidas, Mina Magdalena, localizadas en Almonaster La Real, y la Mina Sotiel en el término de Calañas, ambos municipios en la provincia de Huelva. Matsa es propiedad de TM Mining Ventures, S.L., empresa conjunta al 50% entre Mubadala Development Company, una compañía de inversión y desarrollo con sede en Abu Dhabi, y Trafigura Group Pte Ltd, un líder mundial en el mercado de las materias primas.

La actividad de Matsa se centra en la investigación y explotación de yacimientos minerales y su posterior tratamiento en la planta de procesamiento ubicada en el término municipal de Almonaster la Real. Esta planta tiene en la actualidad una capacidad de procesado de 4,6 Mt/año, obteniendo como producto final concentrados de Cu, Zn y Pb.

Mina Magdalena es un yacimiento de sulfuros masivos de alta ley de Cu y Zn, el proyecto comenzó en mayo de 2013 con su descubrimiento, y actualmente se encuentra en su segundo año de explotación con una producción estable de 1,7 Mt.

2.- Sistema M6 ABC Total y Teleremote

El nuevo equipo de perforación adquirido por Matsa para Mina Magdalena es un Simba M6-C de Atlas Copco equipado para ser operado de forma remota desde superficie. Para ello el equipo dispone de la tecnología ABC Total y el sistema Teleremote.

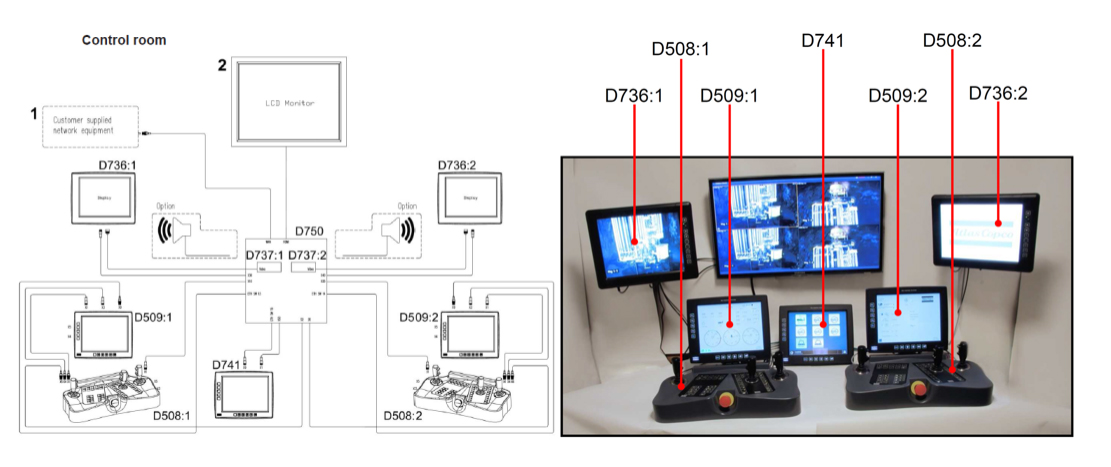

Para el manejo del equipo desde superficie se ha acondicionado una sala de control en superficie, en el mismo edificio de oficinas de mina. La sala dispone de dos pantallas de video, un pantalla LCD de 50”, dos puestos de mando, un servidor de Atlas Copco ACMS (Atlas Copco Machine Server) y la unidad de control remoto desde la cual un solo operador podría llegar a operar hasta 6 máquinas simultáneamente en perforación automática.

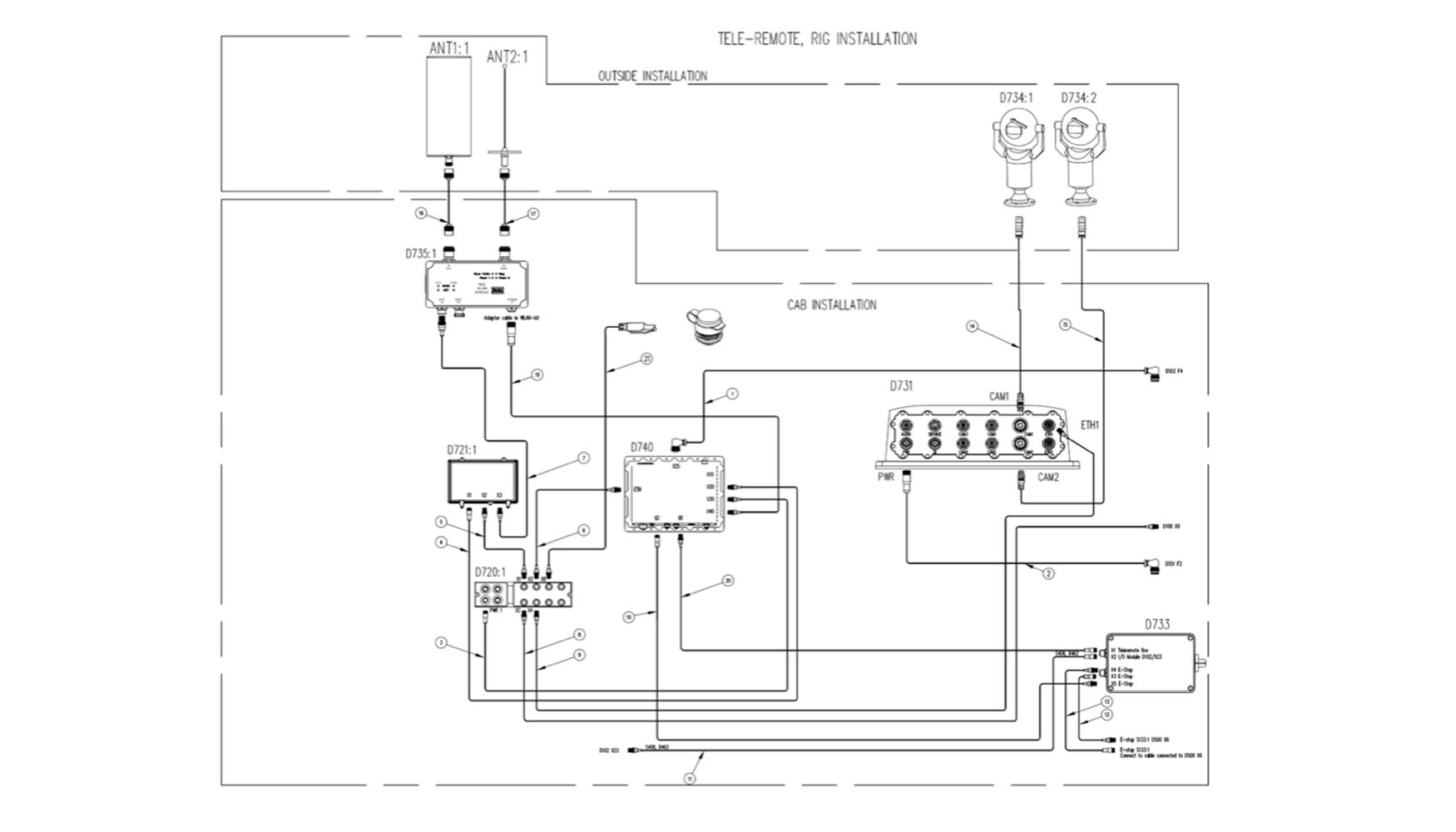

Así mismo, en la zona externa y más elevada de la cabina del Simba están instaladas estratégicamente dos cámaras Bosch, modelo MIC 550 28X color, con un zoom digital 12x, con capacidad para grabar en 360 grados, con su encoder de video (VideoJet X40), módulos de seguridad, conmutador para pasar la máquina de operación local a remota, un router y 2 antenas, una de ellas direccional y la otra radial, con un alcance de unos 80-90m y unos 30-40m respectivamente.

Imagen 4. Esquema de la instalación en el Simba.

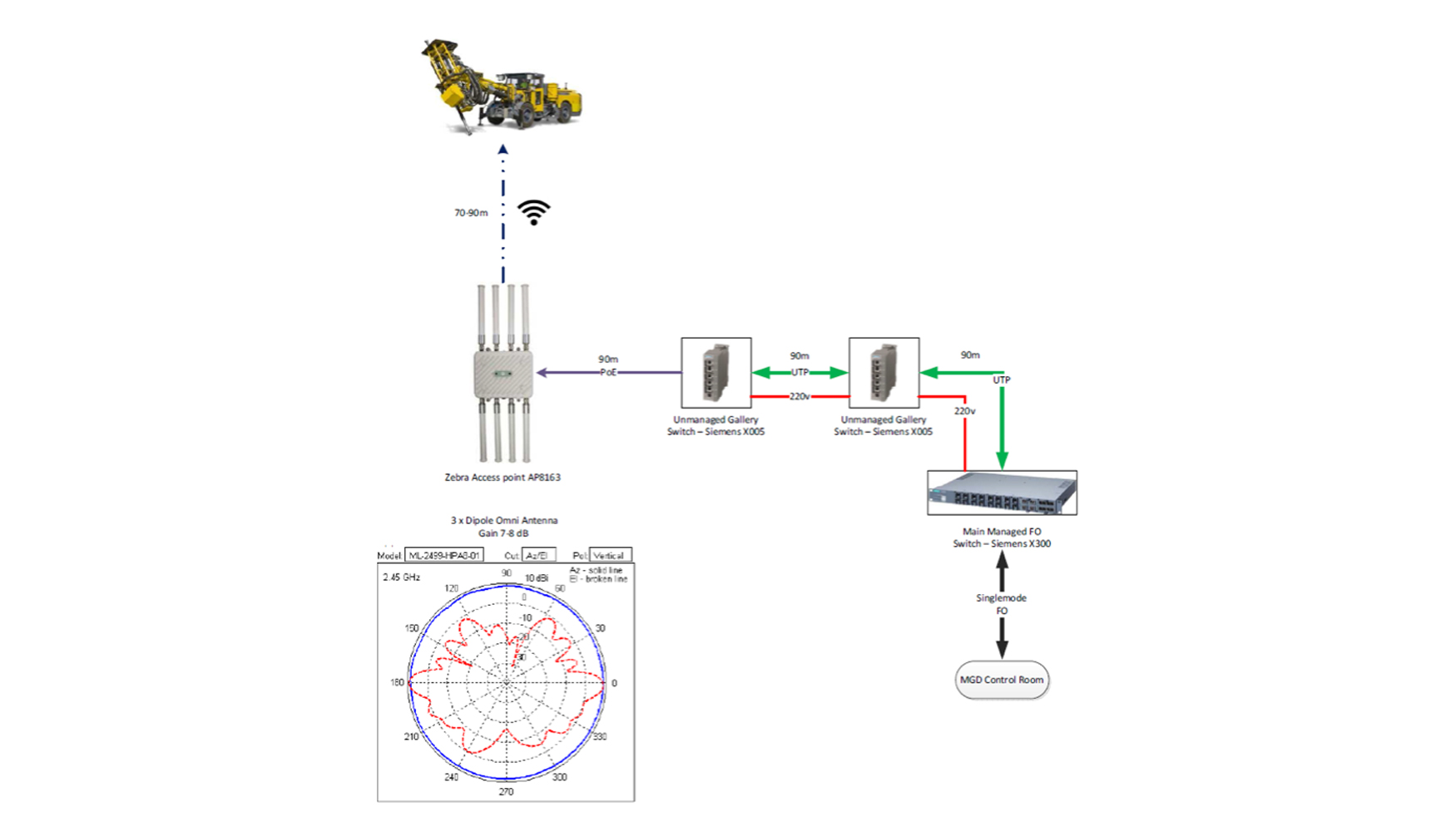

Para establecer la conexión entre la sala de control y el Simba, se han instalado puntos wifi en el interior de mina conectados a una red existente de fibra óptica monomodo en anillo a 1GBps.

A través del tendido de fibra se establece la comunicación entre el exterior (sala de control) y el emplazamiento donde se encuentra el equipo perforando en interior de mina. La transmisión de datos entre el equipo y la red de fibra se realiza por wifi hasta una AP (Access Point), receptor modelo Zebra AP8163 que trabaja a 2,4Ghz. Desde el AP hasta superficie, la señal viaja a través de la red instalada en interior de mina. Dicha red de fibra cuenta con cajas de conexión colocadas cada 90 m a lo largo de todo el nivel, encargadas de suministrar energía y dirigir el tráfico de datos desde el bastidor hasta la superficie.

El Simba requiere un ancho de banda mínimo de 10 Mb/s para que el bus de datos que necesita el sistema de seguridad y la calidad de la imagen desde sala de control sean las adecuadas.

3.- Operatividad

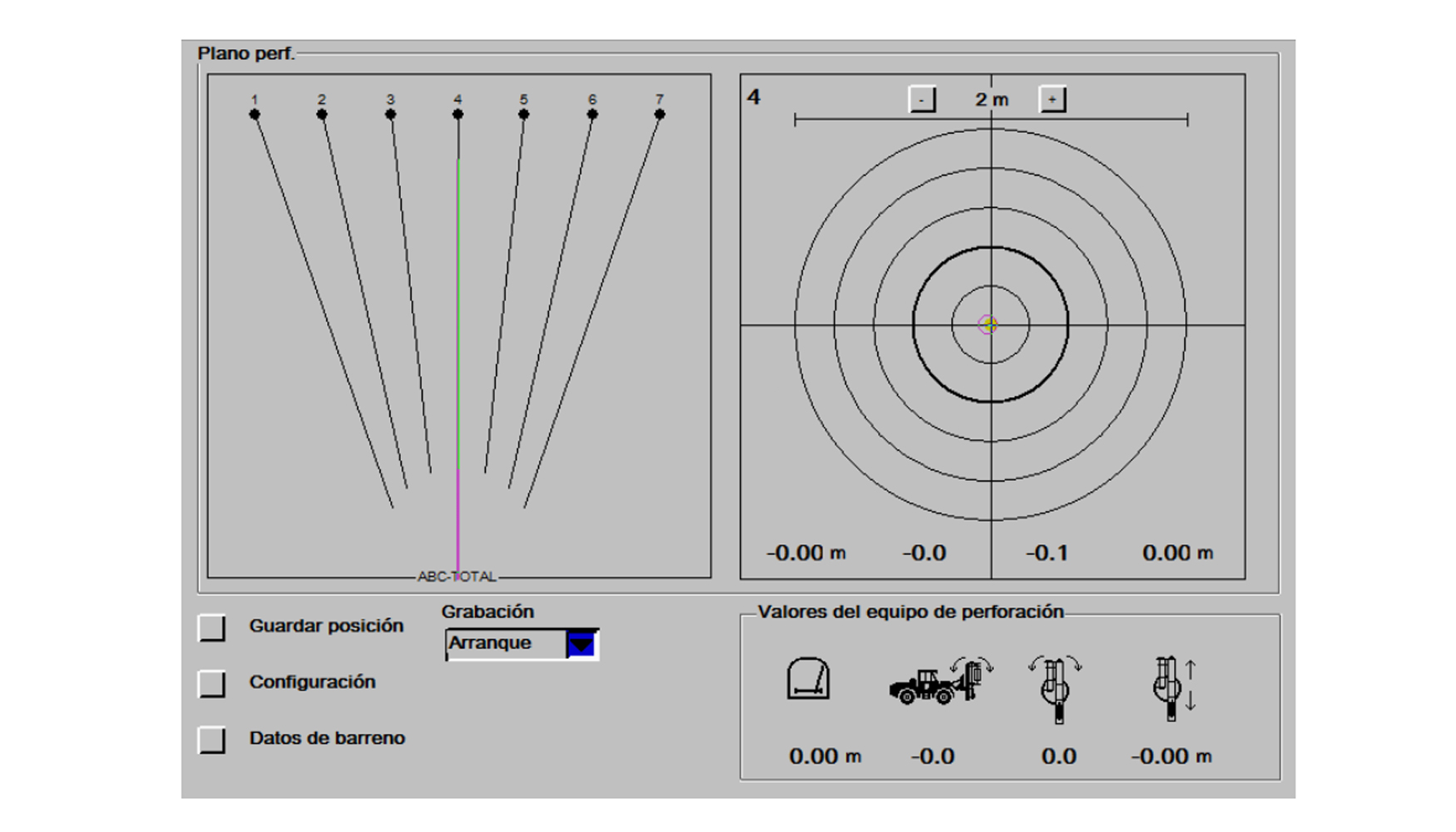

El software (ABC Total) instalado en el Simba permite realizar un control geométrico y de ejecución muy preciso de los barrenos de producción. El sistema posibilita al equipo de una perforación autónoma controlada mediante sensores, consiguiendo que la perforación resultante (emboquilles, inclinación y buzamiento) sea equivalente al diseño de los barrenos inicialmente prevista.

El diseño de la perforación se realiza en oficina mediante un software minero específico. Tras el diseño de los abanicos se exporta la información en formato digital (.xml) al mismo equipo de perforación.

Una vez volcada la información digitalizada de los barrenos al equipo de perforación, es necesario realizar la navegación del equipo como paso previo antes de iniciar la perforación en Teleremote. Para ello, como primer paso, el operador en el emplazamiento de interior de mina debe colocar el equipo en los ejes de referencia (techo y hastiales) que nos facilita topografía. Una vez posicionado, el operador carga el plan de tiro y establece la secuencia (el orden) de perforación deseada, según las características geométricas de la galería. Una vez realizados dichos pasos el Simba podrá trabajar automáticamente siendo controlado desde la sala de control en exterior.

4.- Seguridad

El sistema Teleremote es una gran herramienta de cara a la seguridad de la operación. Permite reducir el tiempo de exposición del personal en interior de mina a riesgos como pueden ser posibles inestabilidades del terreno, reperforación de barrenos fallidos o la exposición a atmósferas con concentración de gases y polvo. Estos son algunos de los grandes retos a los que este sistema da solución.

El equipo cuenta con un sistema de seguridad automatizado que de forma constante chequea el estado del equipo y el área de trabajo. Está compuesto por barreras láser que detectan cualquier movimiento en la zona de perforación, deteniendo automáticamente la misma.

De la misma forma, si el equipo pierde el contacto con la sala de control teleremote por problemas de señal, en 1 segundo se paran las bombas, deteniendo automáticamente la perforación y si transcurridos 10 segundos no es capaz de restablecer el contacto parará la máquina por completo. Así mismo, tanto la máquina como la sala de control poseen sistemas de parada de emergencia que pueden ser utilizados ante cualquier imprevisto.

Toda la operación puede ser controlada y supervisada desde superficie, gracias a las cámaras de video que lleva el equipo incorporadas. La grabación de las cámaras es en tiempo real y con un campo visual de 360 grados.

El equipo está provisto del sistema automático contra incendios ANSUL. El dispositivo está compuesto de dos hilos conductores de acero elástico independientes, de tal forma que cuando sobrepasan los 180°C se funde el aislante entre ambos, entrando en contacto y activándose el sistema. Además, el sistema podría activarse manualmente.

5. Mantenimiento

El mantenimiento mecánico es clave para el correcto funcionamiento del Sistema Teleremote. Se han adaptado los ciclos de revisión de mantenimiento y check list del equipo a su ciclo de trabajo, es decir, cada vez que el equipo finaliza de perforar un abanico y tiene que desplazarse al siguiente se planifica una revisión mecánica rutinaria del equipo.

Para una realización del mantenimiento periódico y preventivo, adelantándonos siempre a las necesidades del equipo para su correcto funcionamiento, Matsa dispone para Mina Magdalena del apoyo por parte de personal técnico especializado de Atlas Copco exclusivamente dedicado para sus equipos de perforación. Además del mantenimiento del equipo en los cambios del emplazamiento el operador desde superficie, supervisa durante la perforación parámetros mecánicos del equipo a través del display de control. Para la detección de posibles roturas o fugas de elementos externos que puedan originarse el operador cuenta con la ayuda de las cámaras a 360º para su chequeo.

6.- Producción

El método de explotación en Mina Magdalena es el ‘Long Hole Stoping' en cámaras primarias y secundarias con relleno de pasta para conseguir el aprovechamiento de toda la mineralización.

Se trata de un método en el que se abren grandes cámaras como alturas variables para primarios de 72 a 95 metros de altura y para secundarios 45 metros. La anchura es de 25 m para todas las cámaras tanto primarias como secundarias.

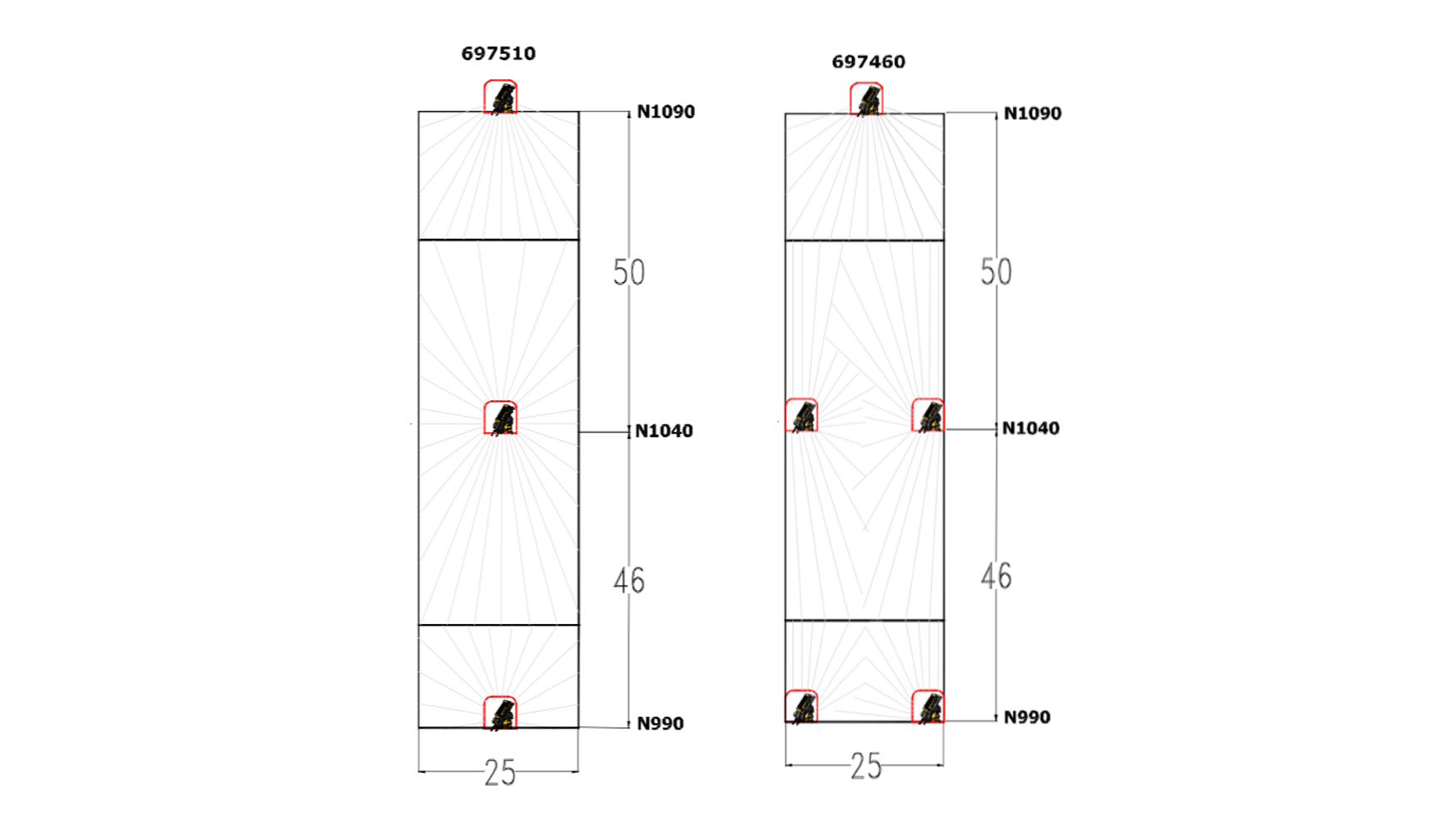

En la figura siguiente se muestra un esquema estándar de dos cámaras primarias en sección Oeste/Este. La perforación de las cámaras se realiza en tres niveles diferentes:

- Nivel Superior (N1090), se perfora únicamente en banqueo. Este nivel es el techo de la mineralización, longitud máxima de barrenos 25m y Ø 89mm. En este nivel se utiliza para el sostenimiento con cables del techo de la cámara y como zona de relleno con pasta una vez finalizada la explotación de esta.

- Nivel Intermedio (N1040). Este nivel es el más productivo con perforación a 360º. En un mismo posicionamiento de equipo de perforación se realiza banqueo y realce con taladros de 30 metros de longitud con Ø de 89 para banqueo y 102 mm para el realce. Como se muestra en la figura tenemos dos opciones de perforación desde los niveles intermedios, con galería central o con dos galerías en ambos extremos (mejor control geométricos de los límites de la cámara).

- Nivel Inferior (N990). En este nivel de base se perfora en realce y representa la base de la cámara. El objetivo es tener mayor control la voladura en el arranque del material situado en las esquinas inferiores de la cámara.

El método de explotación y el sistema Teleremote de la perforación aporta muchas ventajas:

- Desde un mismo puesto en superficie vamos a operar a medio plazo los dos Simbas de los que dispone Mina Magdalena con un mismo operador; actualmente el sistema instalado en la sala de control permite manejar con un mismo operador y un panel de control hasta un total de 6 equipos que estén operando en modo remoto de forma simultánea.

- El sistema permite trabajar 24 h/día durante los 7 días de la semana, eliminando los tiempos muertos correspondientes a los cambios de relevo (bajadas y subidas a mina del personal) y paradas por ventilación de gases en zonas de trabajo. Contemplando estos dos aspectos la optimización de tiempos por parte del sistema Teleremote alcanzaría las 1.000 horas más de perforación al año por equipo.

- La geometría de la perforación a 360º y el diseño de grandes cámaras hace que el Simba sea muy productivo perforando muchos metros sin tener que cambiar de emplazamientos.

Actualmente trabajamos en la posibilidad de volcar todos los parámetros de perforación registrados en el equipo durante la operación, y utilizarlos como herramienta para analizar las características geomecánicas del terreno perforado, posibles desvíos en la perforación, .. y así poder tener mayor control de la voladura evitando pérdidas de mineral, daños a bloques próximos, …, el software para la gestión de la información aportada por la perforación es el ‘Measurement While Drilling'.

Gracias al nuevo sistema de perforación con Teleremote será posible incrementar la producción en un 15% sobre el método convencional, pero ante todo reforzará y aumentará la seguridad de Mina Magdalena porque nuestro principal objetivo es que todos volvamos sanos y salvos a casa al final de cada jornada.