Insersa se consolida como empresa nacional de referencia en la ejecución de grandes voladuras en Mina Riotinto

Insersa es una compañía que se constituyó en 1988 con una actividad inicial en sondeos y perforaciones mineras y en un ámbito de actuación localista. Hoy en día, está segmentada además en otras áreas productivas, como son la minería, túneles y construcción, con un ámbito de trabajo internacional.

Insersa es una empresa consciente en todo momento de mantener objetivos permanentes de calidad, seguridad y respeto al medio ambiente. Por ello tiene implantado un Sistema Integral de Gestión conforme a la normas UNE-EN ISO 9001: 2008, UNE-EN ISO 14001: 2004 y OHSAS 18001:2007.

El capital social de Insersa está suscrito en su totalidad entre empresas y particulares andaluces. Cuenta con una plantilla de más de 800 trabajadores, de los cuales un 90% son onubenses. La cifra de negocios del año 2017 ascendió a 120 millones de euros.

Desde 2015, Insersa ejecuta de manera integral y eficiente las operaciones de perforación y voladura en Mina Riotinto operada por la empresa Atalaya Mining. Para ello dispone de un amplio equipo de personal altamente cualificado y un parque de maquinaria puntera, única en España, que le permiten alcanzar volúmenes de más de 1,5 millones de m3 volados al mes, ejecutando voladuras diarias del orden de los 55.000 m3.

Parque de maquinaria

Para la ejecución de las labores de perforación en Mina Riotinto, Insersa dispone en la actualidad de 8 equipos de última generación:

- 6 perforadoras Sandvik DP1500i.

- 1 perforadora Sandvik DP900i.

- 1 perforadora Atlas Copco Smartrock C50.

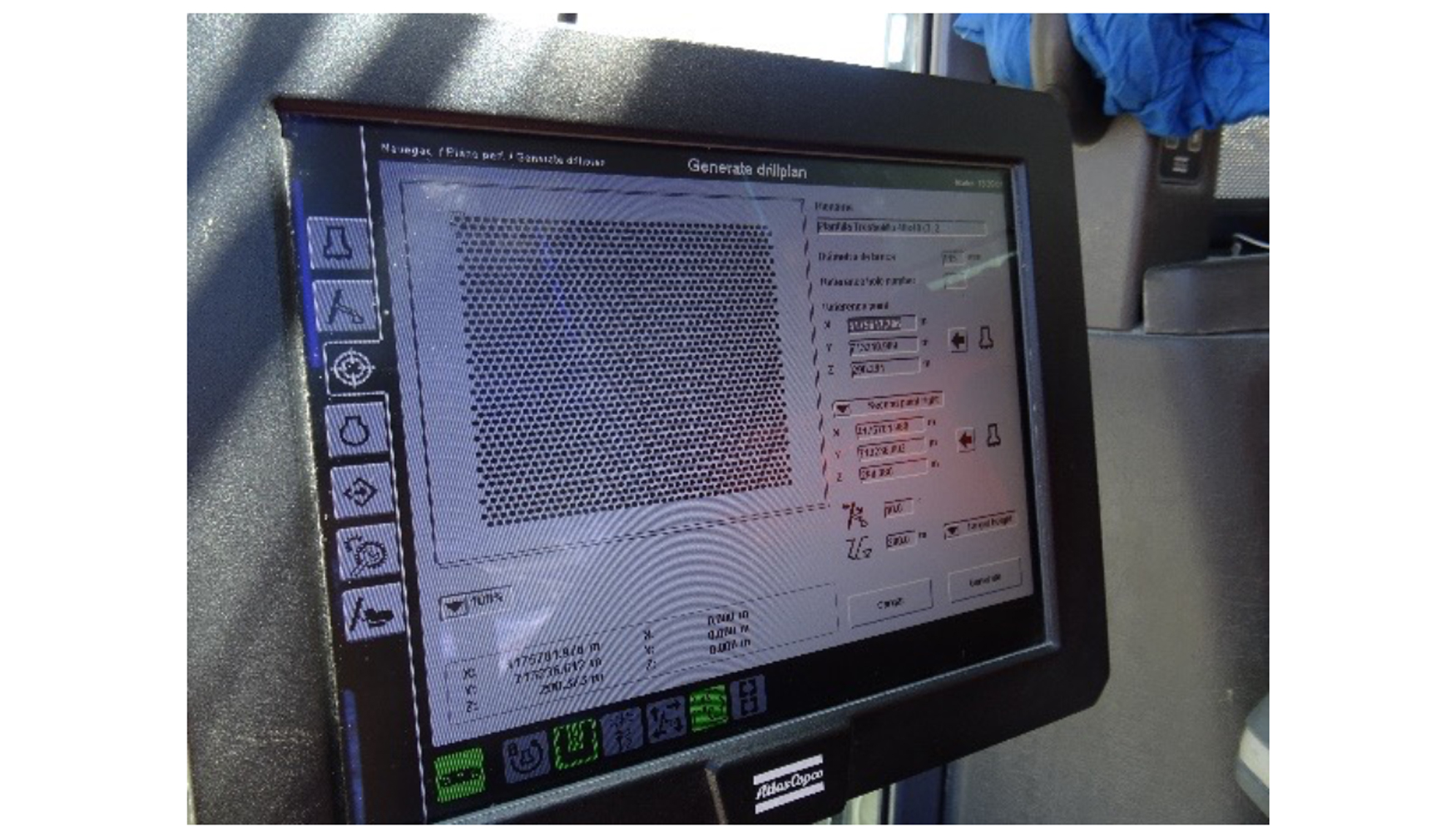

Todos los equipos están dotados de tecnología GPS y software (Driller’s office, ROC manager) para el diseño de planes de perforación con total precisión lo cual repercute sobremanera en la calidad del posicionamiento del emboquille de cada barreno, así como en la profundidad que se debe alcanzar en cada uno de ellos, independientemente de la cota y el estado de las plataformas.

Para el afilado de las bocas de perforación se dispone de tres equipos de afilado (2 uds. Sanroc RH440 y 1 ud. Secoroc BQ3-DTH).

Con este parque de maquinaria, Insersa ejecuta unos 70.000 m.l./mes de perforación para voladura, con una media de 400 m.l./día por unidad de perforación.

Ejecución de voladuras

El inicio de las labores de perforación y voladura en Mina Riotinto evidenció toda una serie de factores adversos que afectarían al normal desarrollo de las operaciones, como son una gran variabilidad litológica, abundancia de familias de fallas y diaclasas, presencia de rellenos de origen antrópico, galerías y cámaras, etc.

Pila de material volado (60.000 m3) en Cerro Colorado.

Elección de los parámetros geométricos de voladura

La elección de los parámetros de voladura depende de diversos factores como son la altura de banco, el tipo de equipos de arranque y carga, contexto geológico, etc.

En Mina Riotinto, a todos estos factores, hay que añadir, además, la presencia de gran cantidad de labores mineras antiguas de interior que, en algunas zonas, condicionan la elección de dichos parámetros, debiéndose adaptar éstos a la disposición y profundidad a la que se encuentran las galerías.

Generalizando, en los actuales frentes de avance se distinguen tres zonas claramente diferenciadas litológicamente:

Zona NE

Esta zona se caracteriza litológicamente como un stockwork de intensidad media y alta, con reemplazamiento parcial o total de la roca encajante por pirita, generando estructuras masivas de alta dureza.

Zona NW

Esta zona se caracteriza litológicamente como una riodacita, con alteración clorítica intensa con venas de pirita-calcopirita y que presenta por lo general un diaclasado tardío intenso (litología altamente estructurada blocosa y dura).

Zona SW-SE

Zona de alta alteración silícica llegando a generar texturas de tipo silica-vuggy. Zona estéril donde el cuarzo es el componente principal de la roca. Estructura masiva blocosa dura.

Otras zonas

Zonas de falla rellenas de harina o brechas de falla altamente estructurada, de dureza media (falla 1800) y zonas de Gossan.

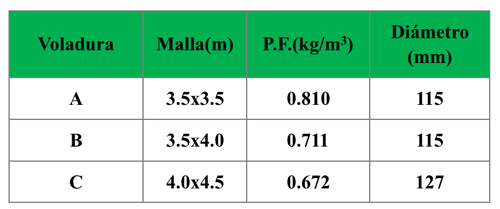

En función de dichas zonas, las mallas empleadas son las siguientes:

En su conjunto, para las distintas litologías, consideramos como valores medios una densidad de roca de 2.87 gr/cm3 y 56 MPa de resistencia de compresión media.

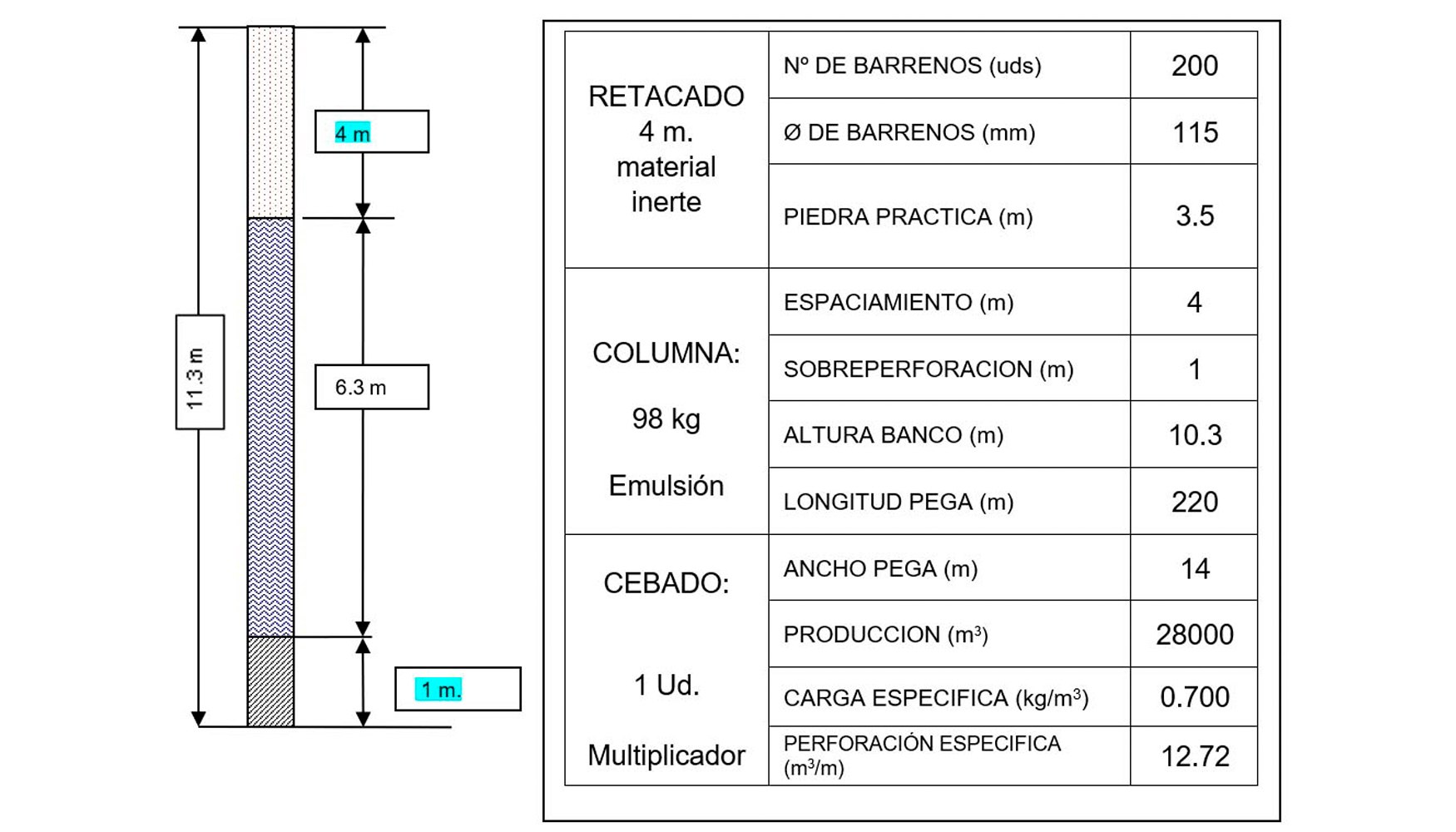

Las características principales de las voladuras son:

- Densidades de la piedra que oscilan entre las 2,3 Tm/m3 hasta las 3,8 Tm/m3.

- Ce = 700 g/m3

- Sp = 1 m

- En bancos de 10 metros: malla de perforación B x S = 4 x 4,5 a Ø = 5’’.

- En bancos de 10 metros: malla de perforación B x S = 3,5 x 4 a Ø = 4,5’’

Metodología de trabajo

Perforación

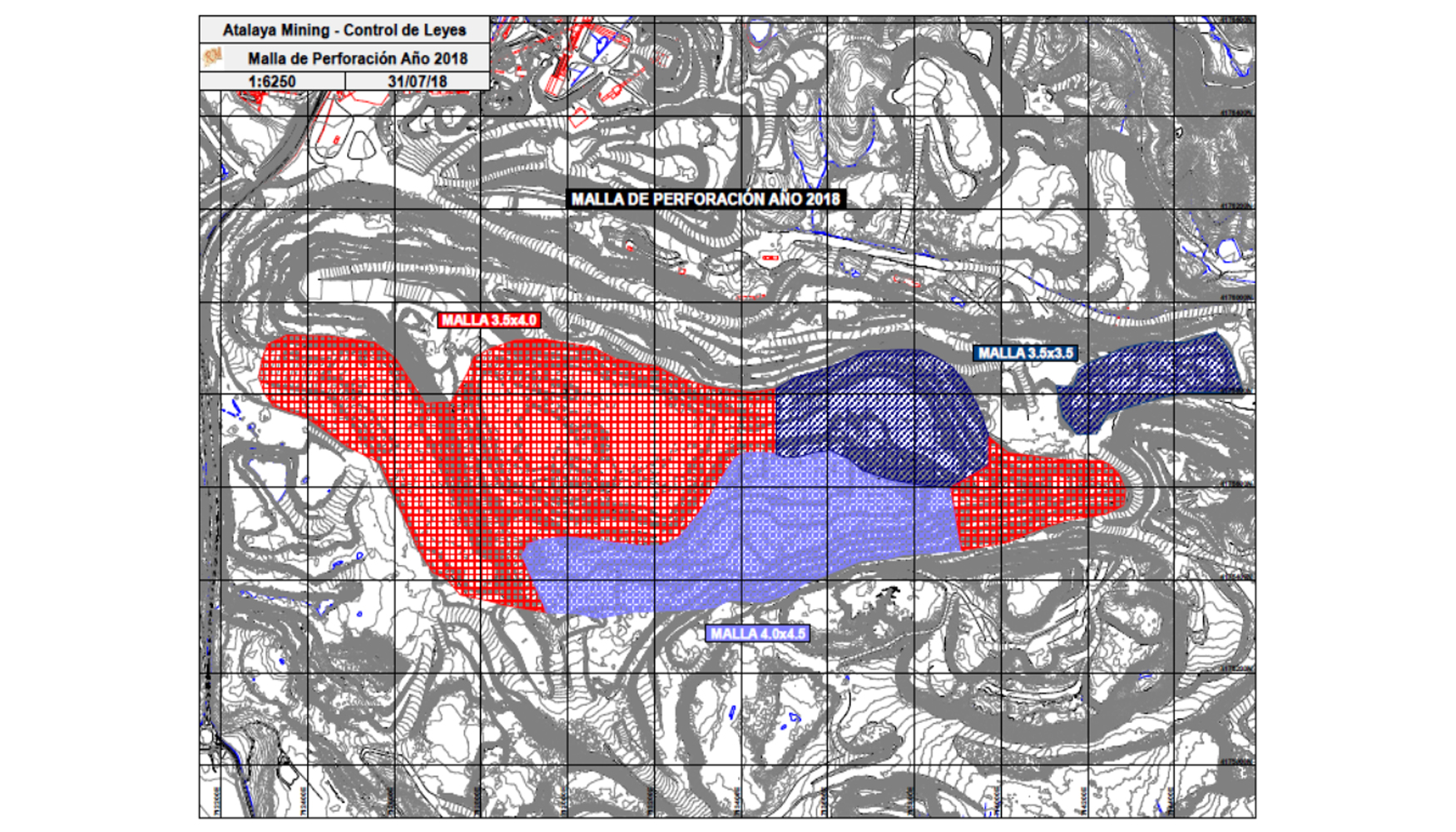

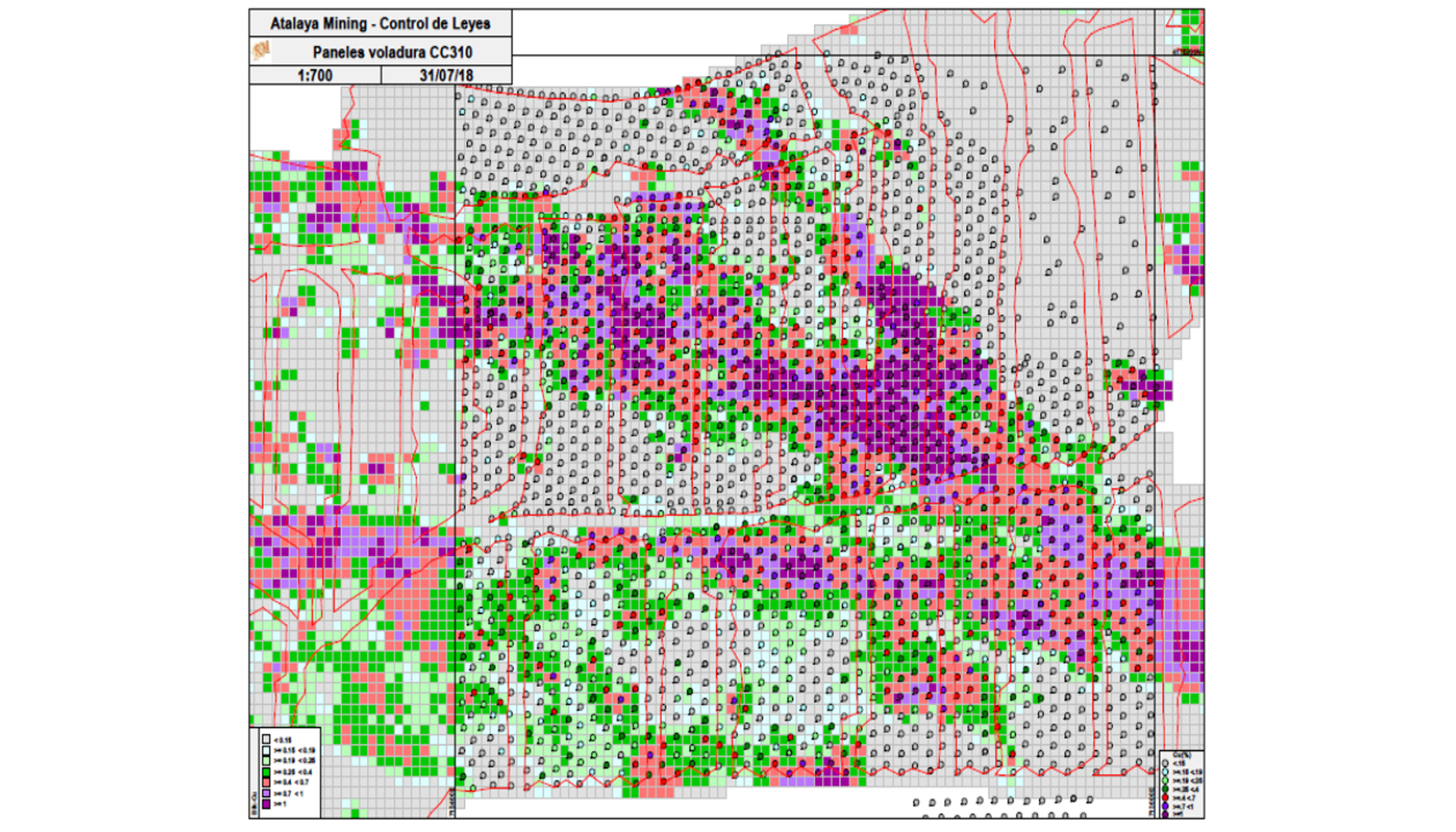

En función de la disposición de los cuerpos mineralizados y secuencias de avance de minado, el Departamento de Planificación de Atalaya Mining determina los paneles a volar. Una vez definidos los paneles y las prioridades de mina, se diseñan los planes de perforación. En general, se emplean mallas con barrenos al tresbolillo para las voladuras en banco, limitándose el uso de mallas cuadradas para la realización de voladuras en zanja en la apertura de nuevos frentes.

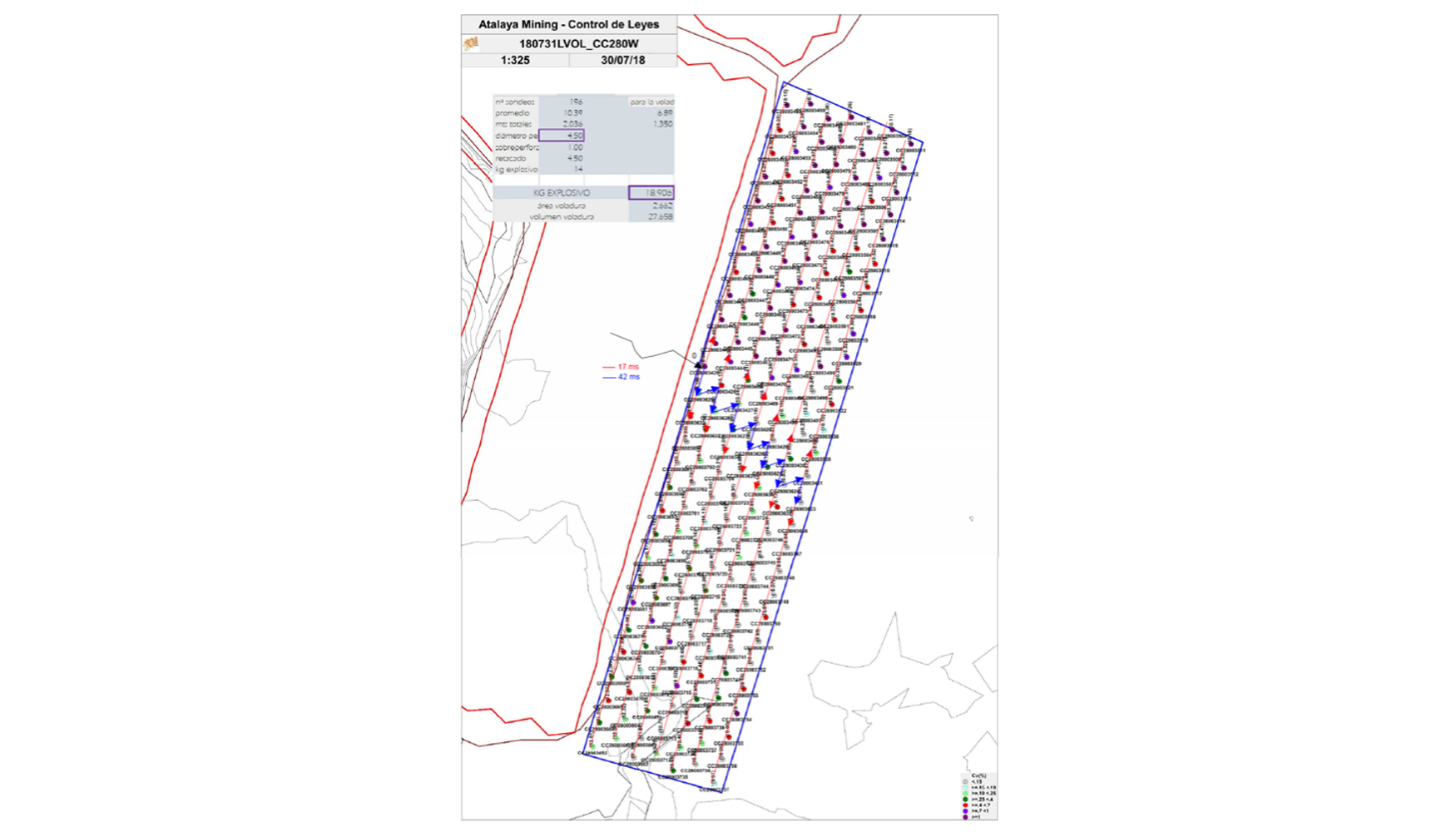

Pese a que todos los equipos vienen equipados con sistemas GPS que garantizan la profundidad exacta de cada barreno y precisión del emboquille, se tiene implantado un sistema de gestión de la calidad de la perforación que consiste en identificar cada barreno in situ con una nota del perforista donde se indica quién lo realizó, cuándo y profundidad final (tras medirlo con una cinta métrica). De este modo, se puede realizar un control permanente sobre cada barreno y tomar medidas correctoras de ser necesario. De igual forma, se cuantifica la precisión de emboquillado de cada barreno y, eventualmente, se mide con sonda Boretrack la desviación de los mismos. De forma paralela, el Departamento de Control de Leyes de Atalaya Mining, identifica en campo cada barreno con un número de identificación y un código de barras. Todos los barrenos, tras su ejecución, son entubados con un tubo de PVC de 3 m y 90 mm de diámetro para evitar que piedras de la zona del emboquille caigan y cieguen el barreno.

Voladura

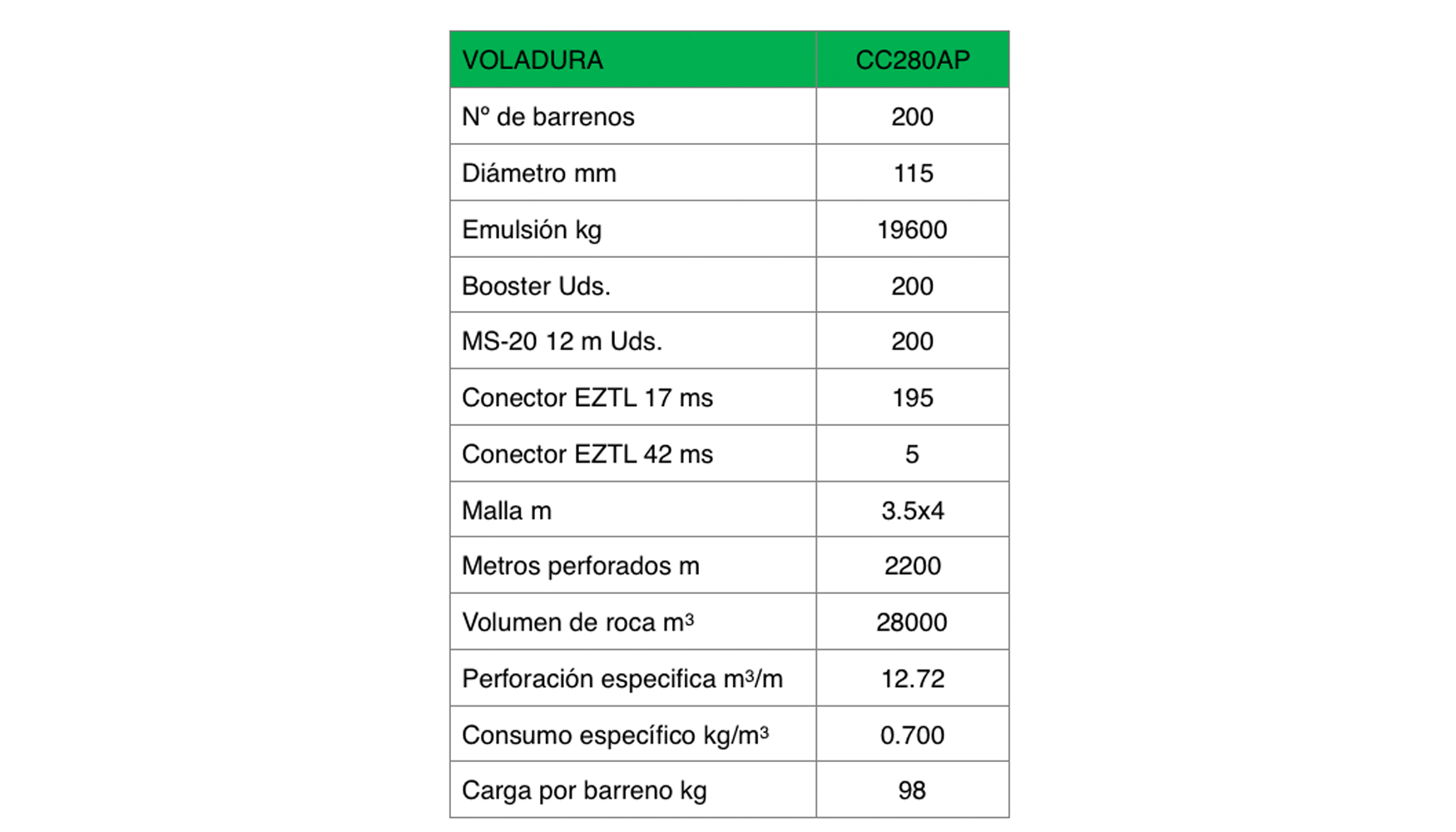

Tras la ejecución del panel de voladura se procede al cálculo de los explosivos y accesorios necesarios.

Para una altura de banco típica de 10 m, consideraremos una sobre perforación de 1 m y un taco de entre 4 m y 4,5 m dependiendo del diámetro de perforación. Con estas consideraciones, para una carga en columna de entre 6.5 m y 7 m y una densidad lineal de carga de entre 14 y 16 kg por metro lineal, asumiendo un coeficiente de densidad para la emulsión de 1.19 gr/cc, la carga por barrenos oscilará entre 98 y 104 kg. Como carga de columna se emplea emulsión tipo Emunex 8000.

Todos los explosivos y accesorios son suministrados por nuestro proveedor colaborador Maxam Europa S.A. desde su fábrica depósito en Gerena (Sevilla), que además nos apoya en la medición de desviaciones, control de eficiencia de las voladuras, granulometría, etc.

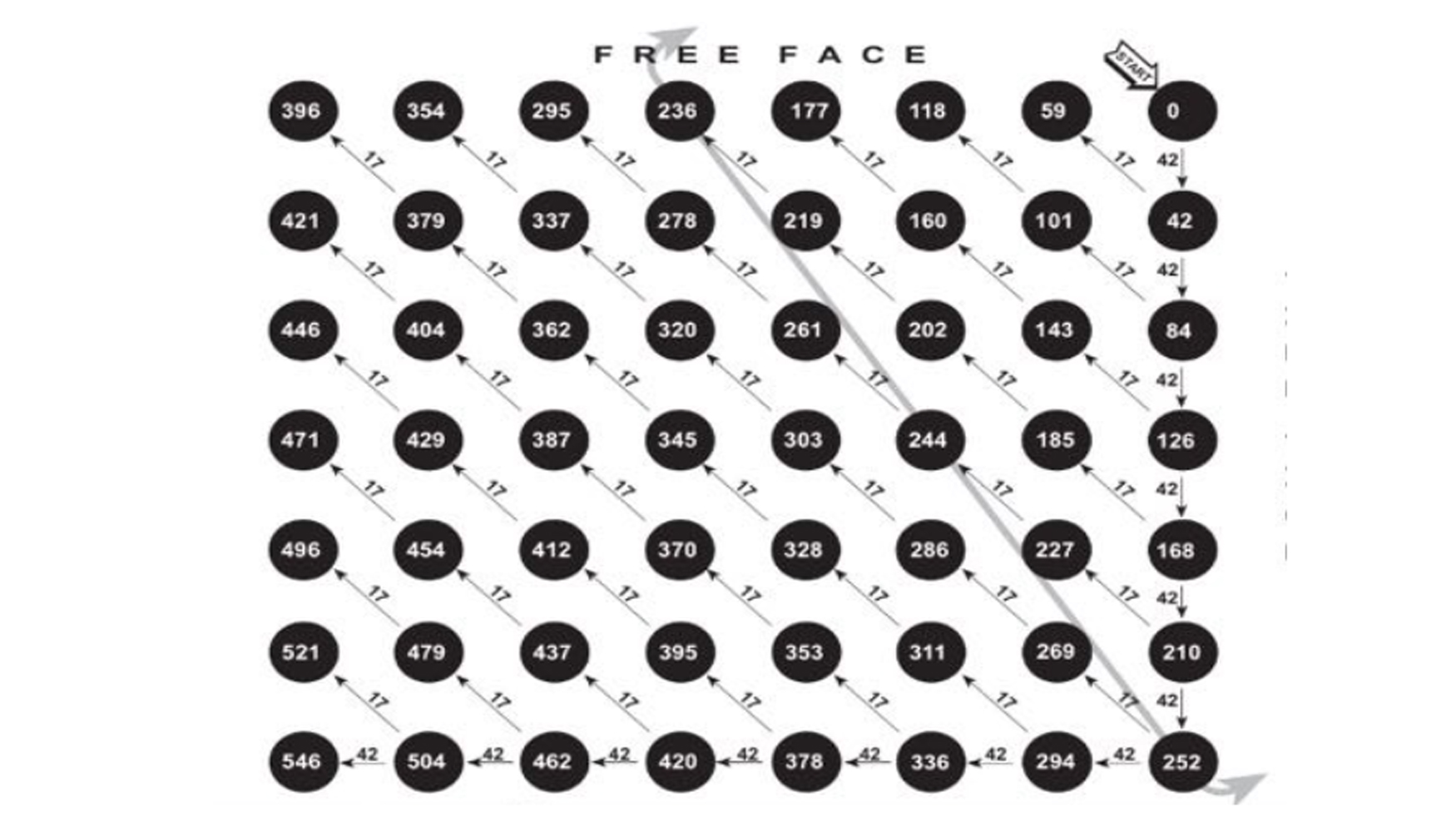

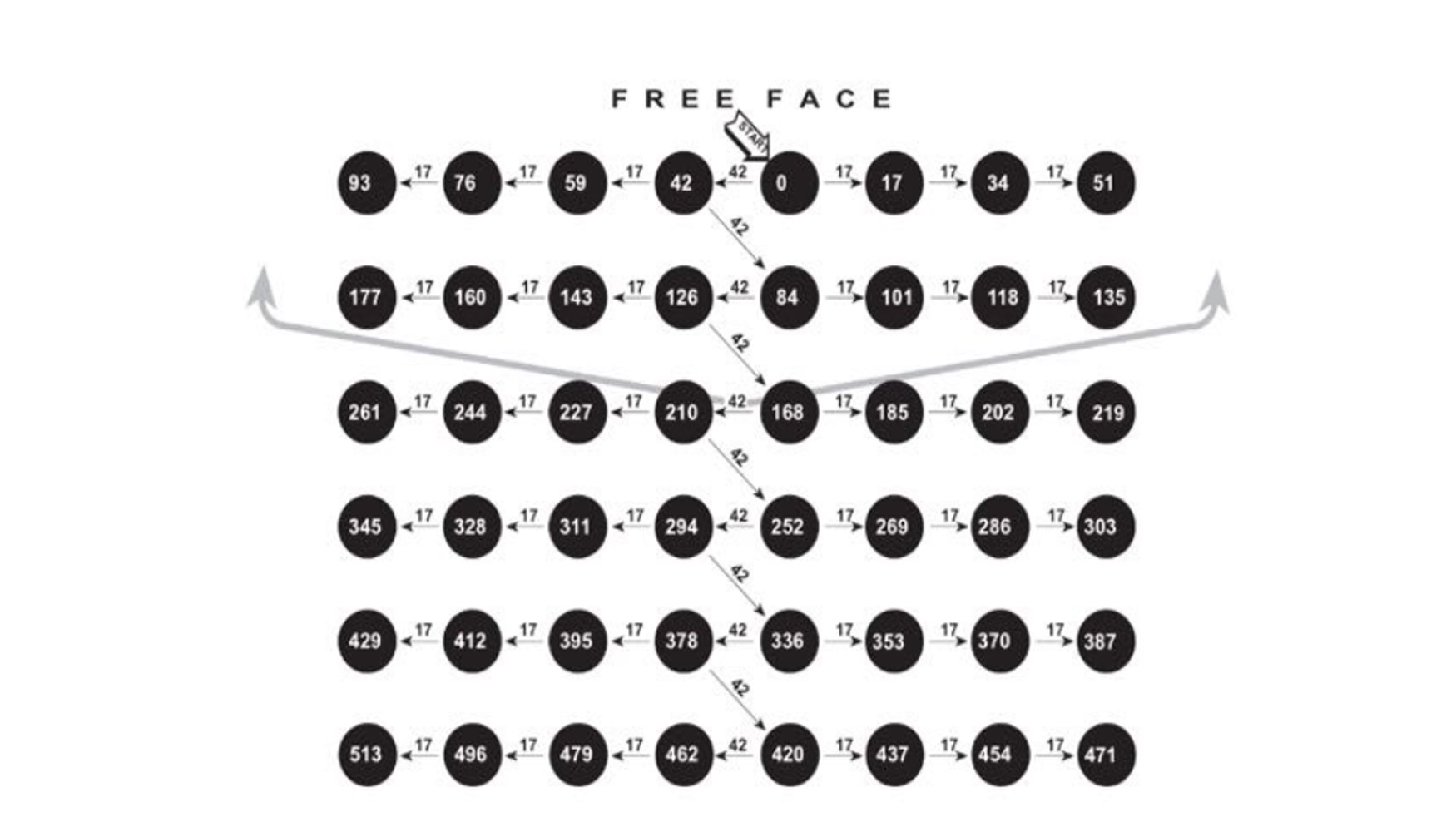

Para el secuenciado de las voladuras, se emplean detonadores no eléctricos MS-20 de 500 ms y conectores EZTL de micro retardo de distintos tiempos. Los micro retardos utilizados con más frecuencia son de 17 ms, 42 ms y 67 ms.

Voladuras de contorno

Para minimizar los daños en taludes finales por sobrerotura, se realizan voladuras de producción modificadas empleándose distintas técnicas.

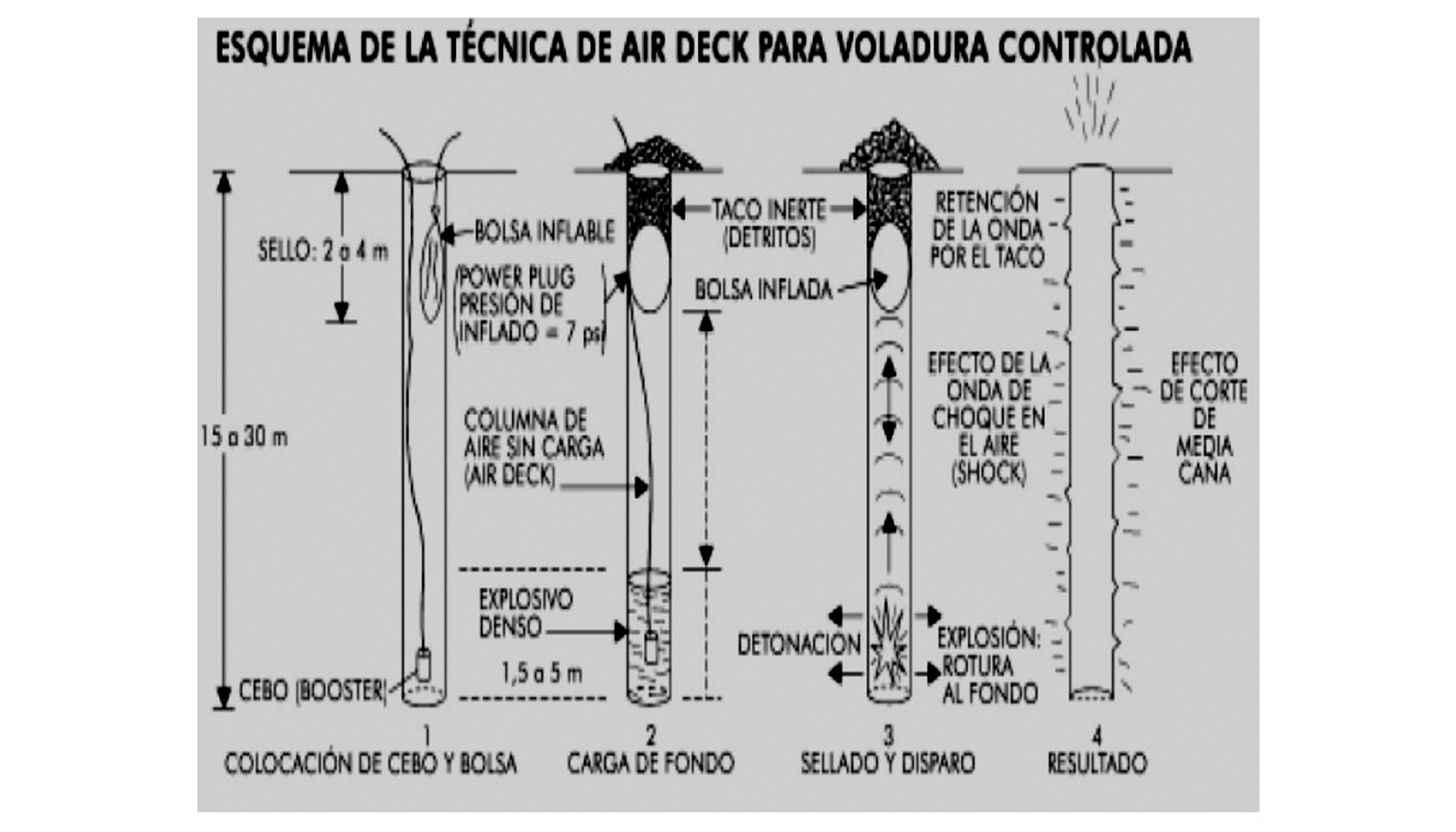

Actualmente se están realizando diversas pruebas consistentes en la realización de voladuras amortiguadas. Estas voladuras son similares a las convencionales con la salvedad de que se modifican los parámetros geométricos y de carga de la última fila. Para la carga de los barrenos de la última fila se emplea la técnica Air Deck.

Bibliografía

- Dyno Nobel. Nonel shot pattern Guide.

- EXSA. Manual Práctico de voladura.

- Carlos López Jimeno, Emilio López Jimeno, Pilar García Bermúdez. Manual de Perforación, Explosivos y Voladuras. (2017).