Drillcon culmina con éxito la construcción del silo LS260 en la mina de Somincor (Portugal)

Drillcon, empresa especializada en servicios de raise boring y soluciones de perforación subterránea, ha completado recientemente la construcción de un silo de almacenamiento en la mina Somincor (Portugal). Este proyecto, ejecutado durante el primer trimestre de 2025, representa un nuevo ejemplo de eficiencia técnica, seguridad operacional y coordinación multidisciplinar en un entorno de alta complejidad geotécnica y logística.

El silo LS260, con 24 metros de profundidad y 6,10 metros de diámetro, fue diseñado para optimizar los procesos internos de la explotación, incrementando la capacidad de almacenamiento y mejorando la eficiencia de transporte y gestión del mineral en uno de los yacimientos más importantes de la península ibérica.

Un proyecto de ingeniería subterránea de alta precisión

El trabajo se desarrolló en el subsuelo de la mina Somincor, propiedad de la multinacional Boliden, que explota el yacimiento de Neves-Corvo, una de las principales minas de cobre y zinc del suroeste europeo. En este contexto, Drillcon asumió la ejecución integral del nuevo silo LS260, aplicando tecnología de perforación vertical de última generación y un riguroso protocolo de seguridad adaptado a los estándares internacionales de minería subterránea.

Equipo de raise boring Epiroc RB.91.

El equipo principal utilizado fue un Epiroc RB.91, un equipo de raise boring de gran capacidad, con par máximo de 6.700 kN y un peso aproximado de 35 toneladas. Este sistema permite escariar diámetros de hasta 6 metros, garantizando un control preciso de la trayectoria y una estabilidad óptima de la perforación.

El proceso comenzó con la ejecución de un taladro piloto, empleando un tren de varillaje de 12 7/8” y estabilizadores de 15”, perforando con tricono hasta alcanzar la cota y el punto de destino exactos. Posteriormente, se procedió al escariado mediante una cabeza CRH12E de 6,10 metros de diámetro, fabricada por Sandvik, una de las herramientas más robustas y versátiles del mercado para este tipo de operaciones.

Planificación y ejecución: precisión al milímetro

La movilización del equipo desde el centro de trabajo de Drillcon hasta la zona de intervención dentro de la mina implicó un recorrido de aproximadamente 14 kilómetros de galerías subterráneas, con un alto grado de planificación logística y coordinación con las operaciones mineras activas.

El proyecto requirio una importante planificación logistica.

La instalación del equipamiento se desarrolló entre el 11 y el 26 de febrero de 2025, tras una fase de transporte y montaje que exigió una cuidadosa gestión de espacio y recursos. La perforación piloto se inició el 27 de febrero y concluyó el 4 de marzo, con un ritmo medio de avance de 10 metros por turno de 10 horas, alcanzando un total de 24,20 metros en cuatro días de trabajo efectivo.

Una vez completada esta fase, se ejecutó la conexión a la cabeza escariadora entre el 10 y el 17 de marzo, seguida del escariado final a 6,10 metros de diámetro, que se desarrolló del 18 al 27 de marzo. Durante esta etapa, el avance promedio fue de 3 metros por turno de trabajo, completando un pozo total de 25,5 metros en apenas ocho días.

Estas cifras reflejan una ejecución dentro de los plazos previstos, con una productividad sostenida y una gestión operativa optimizada para las condiciones particulares del emplazamiento.

Retos técnicos y soluciones innovadoras

Uno de los principales desafíos del proyecto fue la limitada accesibilidad en las zonas subterráneas destinadas al montaje y operación del equipo. Mover una cabeza escariadora de más de 40 toneladas en un entorno restringido exigió un planteamiento técnico minucioso. Para ello, Drillcon implementó un sistema de gatos hidráulicos de alta capacidad, que permitió el control absoluto del movimiento del escariador, garantizando la seguridad y la precisión en cada fase del montaje.

Las limitaciones a la accesibilidad fue uno de los grandes retos técnicos para la ejecuon del proyecto.

Asimismo, se diseñó una estructura especial sobre el transportador de orugas, adaptada a las dimensiones del escariador, que facilitó el traslado interno del conjunto y evitó interferencias con otras operaciones de la mina. Este tipo de soluciones demuestran la capacidad de adaptación y respuesta técnica del equipo de Drillcon frente a las condiciones cambiantes de los entornos mineros subterráneos.

Otro aspecto clave fue la coordinación con las operaciones activas de Somincor, que continuaron desarrollándose en paralelo. La planificación conjunta permitió minimizar interrupciones y optimizar los tiempos de trabajo, un factor esencial en la minería moderna, donde la compatibilidad entre proyectos y producción marca la diferencia entre la eficiencia y el sobrecoste.

Seguridad como eje central de la operación

Durante todo el desarrollo del proyecto, Drillcon implementó un sistema integral de seguridad operacional, en conformidad con los estándares internacionales aplicables a minería subterránea.

El personal trabajó con equipos de protección individual completos, líneas de vida, dispositivos anticaída y sistemas de supervisión continua. Se aplicaron procedimientos de bloqueo y control de energía, además de una comunicación permanente entre equipos de superficie y subsuelo, garantizando la trazabilidad y el control de cada maniobra.

La movilización del equipo desde el centro de trabajo de Drillcon hasta la zona de intervención dentro de la mina implicó un recorrido de aproximadamente 14 kilómetros de galerías subterráneas.

La filosofía de seguridad de Drillcon se basa en la prevención y en la gestión proactiva del riesgo. En este sentido, la compañía ha desarrollado protocolos propios que van más allá de la normativa mínima exigida, incorporando monitoreo en tiempo real del avance de la obra, revisiones técnicas diarias y auditorías internas de cumplimiento.

Gracias a esta cultura de seguridad, el proyecto se completó sin incidentes, con una tasa de cumplimiento del 100% en los indicadores de control y un rendimiento operativo plenamente satisfactorio para el cliente.

Innovación, eficiencia y valor añadido

La ejecución del silo LS260 ha permitido a Somincor incrementar su eficiencia operativa y disponer de una infraestructura de almacenamiento más segura y versátil. El proyecto, además, evidencia la capacidad de Drillcon para ofrecer soluciones personalizadas a las necesidades específicas de cada mina, combinando ingeniería avanzada, innovación tecnológica y un enfoque centrado en el cliente.

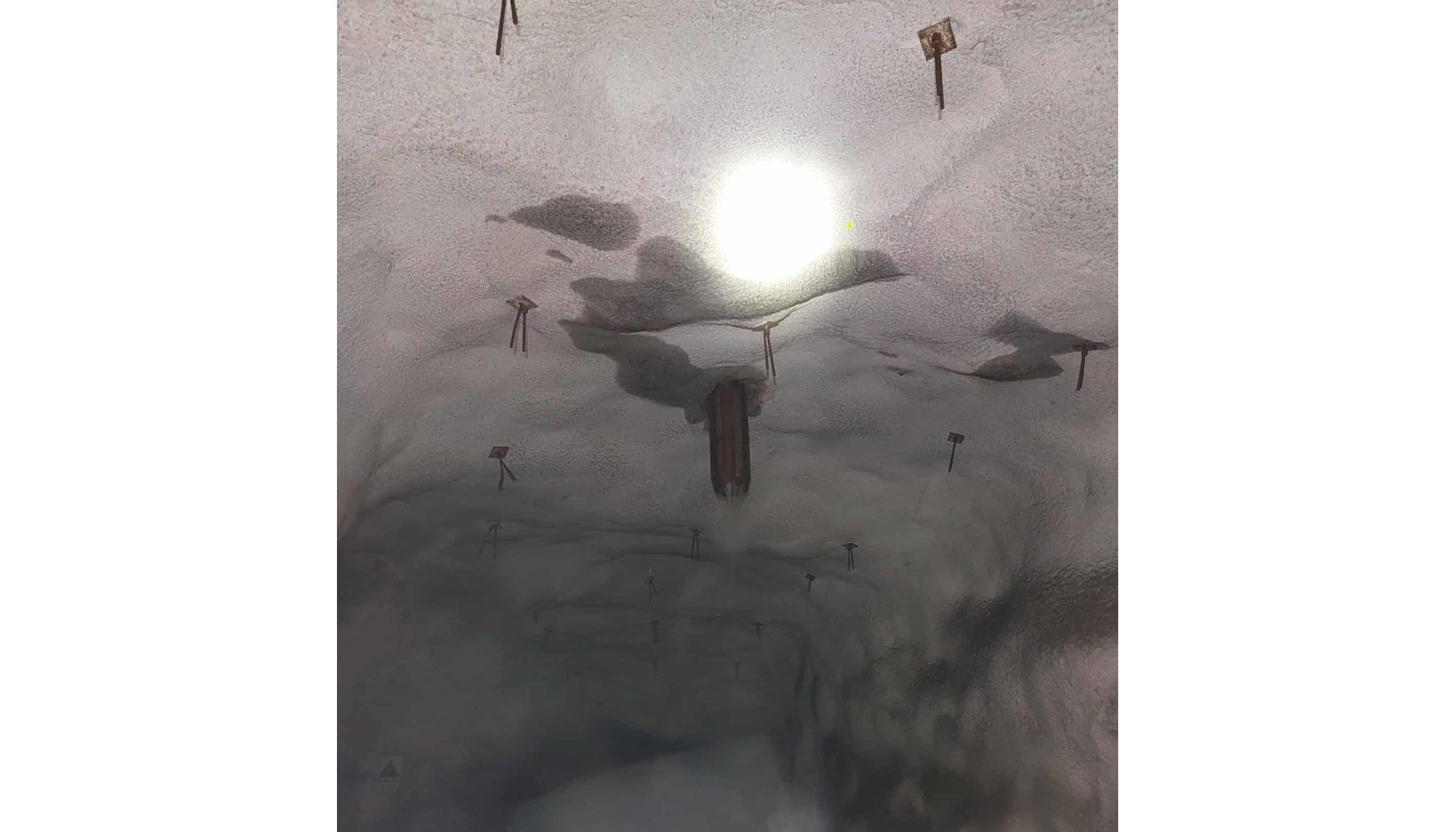

Trabajos de escariado.

Entre las innovaciones implementadas destacan:

- El empleo de equipos de perforación de alta precisión con sistemas de control automatizado.

- El monitoreo digital del avance y de los parámetros de perforación, que permitió ajustar en tiempo real la velocidad, el par y la presión de empuje.

- Protocolos reforzados de minimización del impacto ambiental, con gestión selectiva de residuos y reducción del consumo energético.

Estas medidas reflejan la apuesta de Drillcon por un modelo de minería más segura, eficiente y sostenible, en línea con las tendencias globales del sector y los compromisos ambientales de sus principales clientes industriales.

Resultados y conclusiones

El proyecto de construcción del silo LS260 se cerró con éxito, cumpliendo plazos, especificaciones técnicas y estándares de seguridad. Entre los resultados más destacados se encuentran:

- Ejecución dentro del plazo previsto.

- Cumplimiento de los estándares de calidad y seguridad establecidos por Somincor y por la normativa internacional.

- Aumento de la eficiencia operativa del sistema de almacenamiento subterráneo.

- Satisfacción total del cliente, que valoró especialmente la capacidad de Drillcon para adaptarse a los requerimientos técnicos y logísticos del entorno minero portugués.

El resultado: una solución personalizada, duradera y alineada con los objetivos estratégicos de Somincor.

La experiencia adquirida en este proyecto consolida a Drillcon como referente en servicios de raise boring y perforación subterránea de alta precisión en la península ibérica. Su capacidad para combinar tecnología avanzada, seguridad y flexibilidad operativa la sitúa como un socio estratégico para las compañías mineras que buscan mejorar su rendimiento y sostenibilidad en entornos de máxima exigencia.