Minerales industriales, procesamiento y utilización: una visión general de Metso

1.- Introducción

El uso de minerales industriales y sus productos en diversas aplicaciones rara vez es visible, pero es esencial para producir materiales de construcción, cerámicas, detergentes, productos electrónicos, filtración, vidrio, medicamentos, dispositivos médicos, pinturas, papel, plásticos y muchos otros productos industriales y domésticos. El uso generalizado de las modernas tecnologías de comunicación en la vida cotidiana no habría sido posible sin los minerales industriales y el desarrollo de productos que representan la base de sus componentes esenciales.

Tecnologías de procesamiento de minerales.

La transición energética de combustibles fósiles a recursos energéticos sostenibles ha aumentado significativamente la demanda de litio producido a partir de minerales como la espodumena y la zinnwaldita, así como de salmueras. Además, hay necesidad de minerales de tierras raras para garantizar el suministro de energía destinada a la electrificación en rápido desarrollo de la vida cotidiana y de los sistemas de transporte públicos e individuales.

Más de 60 productos se agrupan en el grupo de minerales y rocas industriales. La producción anual de minerales industriales en la Unión Europea es de 180 millones de toneladas, lo que genera una contribución de 14.000 millones de euros a la economía europea.

Muchos minerales industriales se utilizan en su forma bruta, tal como aparecen en los depósitos minerales industriales. La calidad de los minerales industriales extraídos de depósitos e incluso de secciones de depósitos puede variar significativamente debido a los procesos de formación de mineral durante la generación de depósitos de mineral/mena. La industria que utiliza minerales industriales requiere especificaciones estrictas que se basan en una amplia gama de propiedades físicas y químicas de los productos. A menudo se requieren propiedades únicas en los productos minerales industriales que se utilizan para aplicaciones especiales.

Para cumplir con estas estrictas demandas de especificaciones y mejorar la funcionalidad de los productos minerales en diferentes aplicaciones, se utiliza el rango completo de tecnologías de procesamiento de minerales, incluyendo trituración, preconcentración, molienda (húmeda y seca), técnicas de separación incluyendo separación por gravedad, separación magnética, separación electrostática, flotación, deshidratación, secado, hidrometalurgia, así como tecnologías de molienda específicas tales como micronización y/o delaminación, para eliminar impurezas y/o componentes que tienen el potencial de influenciar negativamente las propiedades del material o las funcionalidades requeridas en las diversas aplicaciones industriales.

Se ejemplifican algunas de las aplicaciones y ejemplos de las rutas de procesamiento correspondientes para un número seleccionado de minerales industriales, como el carbonato de calcio, la fluorita, el talco, la mica, el caolín, el cuarzo y el feldespato.

2.- Ejemplos de minerales, sus propiedades y vías de procesamiento

2.1.- Carbonato de calcio

Los carbonatos de calcio se utilizan en su forma natural o se transforman en productos de cal mediante calcinación. Los carbonatos de calcio ofrecen una amplia gama de aplicabilidad en muchos productos industriales. Los principales sectores industriales en los que se utiliza el carbonato de calcio en su forma natural son la industria de pulpa y papel, la industria de la construcción con pastas, pinturas, cargas, la industria de polímeros en la que se utilizan polvos finos como cargas funcionales, en bienes de consumo como aditivo en productos farmacéuticos, cosméticos, alimentos y como aditivo en diferentes aplicaciones medioambientales como tratamiento de aguas, agricultura y silvicultura.

La principal aplicación de la cal, la forma calcinada del carbonato de calcio, es en el proceso de fabricación de acero, la protección del medio ambiente, los procesos de desulfuración de gases y la producción de materiales de construcción. Los productos de carbonato de calcio precipitado se fabrican a partir de cal y se utilizan en la industria de pulpa y papel.

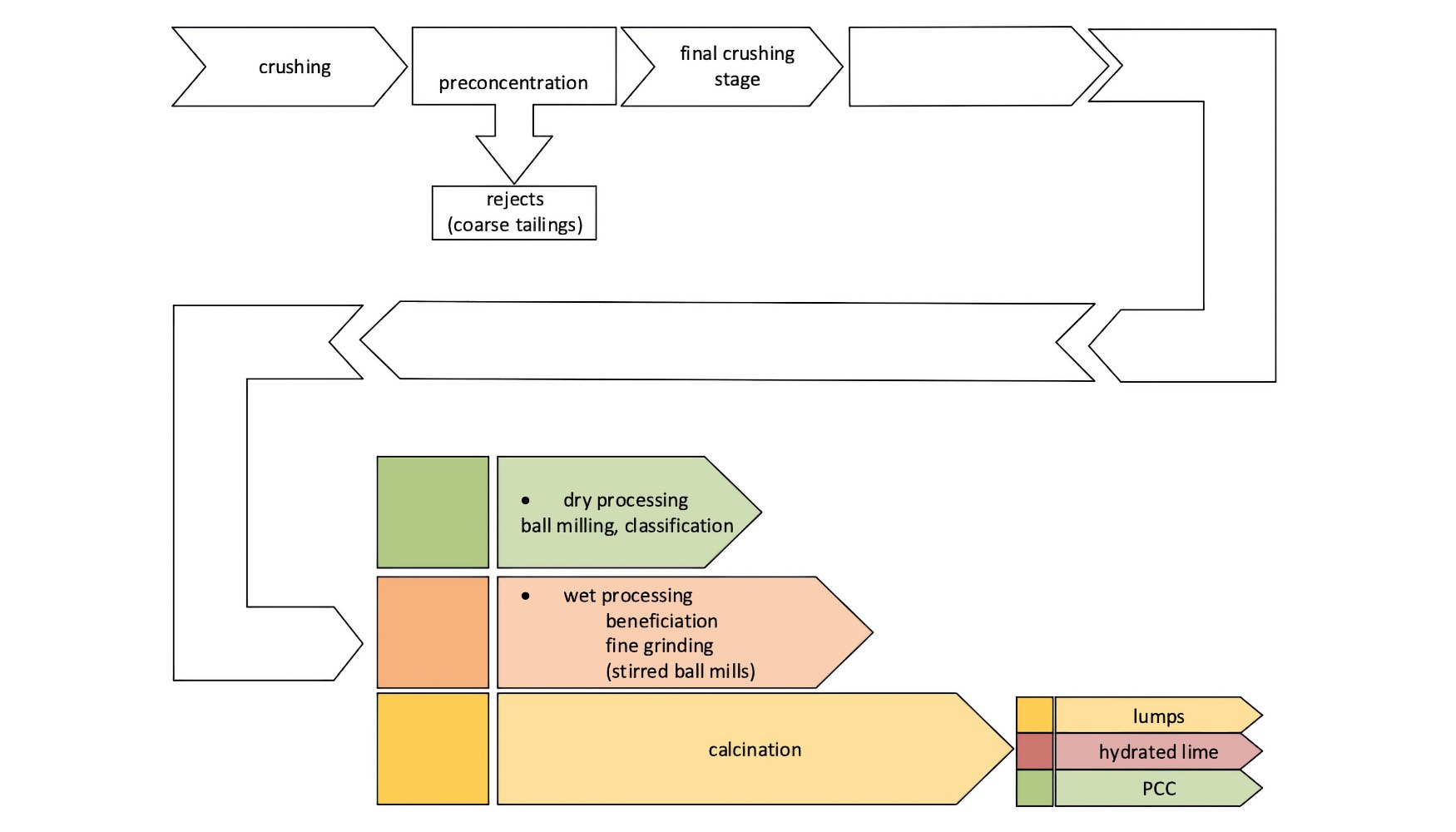

Las rutas de procesamiento seleccionadas dependen de la calidad del 'mineral', la variabilidad de la mineralogía en el cuerpo del 'mineral' y la gama de productos a fabricar. Se pueden definir tres vías principales del proceso:

- Procesamiento en seco utilizando tecnologías convencionales de trituración y molienda en seco. En los circuitos de trituración, el uso de HPGR (rodillos de molienda de alta presión) ofrece una alternativa energéticamente eficiente para la preparación de la alimentación primaria del molino de bolas. Para aumentar la calidad de la alimentación del proceso de beneficio, se encuentran disponibles sistemas de cribado basados en sensores, a menudo integrados en el sistema de trituración. Para la molienda en seco se utilizan molinos de bolas de tambor estándar, que funcionan en circuitos cerrados con clasificadores de aire dinámicos. Para productos finos, se encuentran disponibles molinos de bolas agitados más eficientes energéticamente como etapa de molienda secundaria en combinación con molinos de bolas normales.

- Las rutas de procesamiento húmedo se utilizan si la calidad del producto requiere una mejora a través del rechazo de minerales que influyen negativamente en la blancura o funcionalidad del producto final. En el caso de los lodos utilizados en la industria de pulpa y papel, la molienda (ultra)fina mediante tecnología de molienda con agitación representa un paso normal del proceso.

- El proceso de producción de cal incluye la trituración y el cribado, calcinando el producto triturado (10 - 63 mm). Producción de PCC (carbonato de calcio precipitado). La cal quemada se hidrata en hidróxido de calcio mediante hidratación, seguida de la precipitación de carbonato de calcio artificial mediante inyección de dióxido de carbono en los tanques del reactor.

2.2.- Talco

El talco es un silicato de magnesio hidratado y un representante del grupo de los filosilicatos. La dureza del talco es 1 según la escala de dureza de Mohs y pertenece al grupo de minerales naturalmente hidrófobos. Los principales productores de talco se encuentran en China, el mayor productor de talco del mundo, India, Estados Unidos y Europa. En Pakistán y Afganistán existen minas subterráneas de pequeña escala, en las que se produce talco crudo de alta pureza (granular) mediante selección manual.

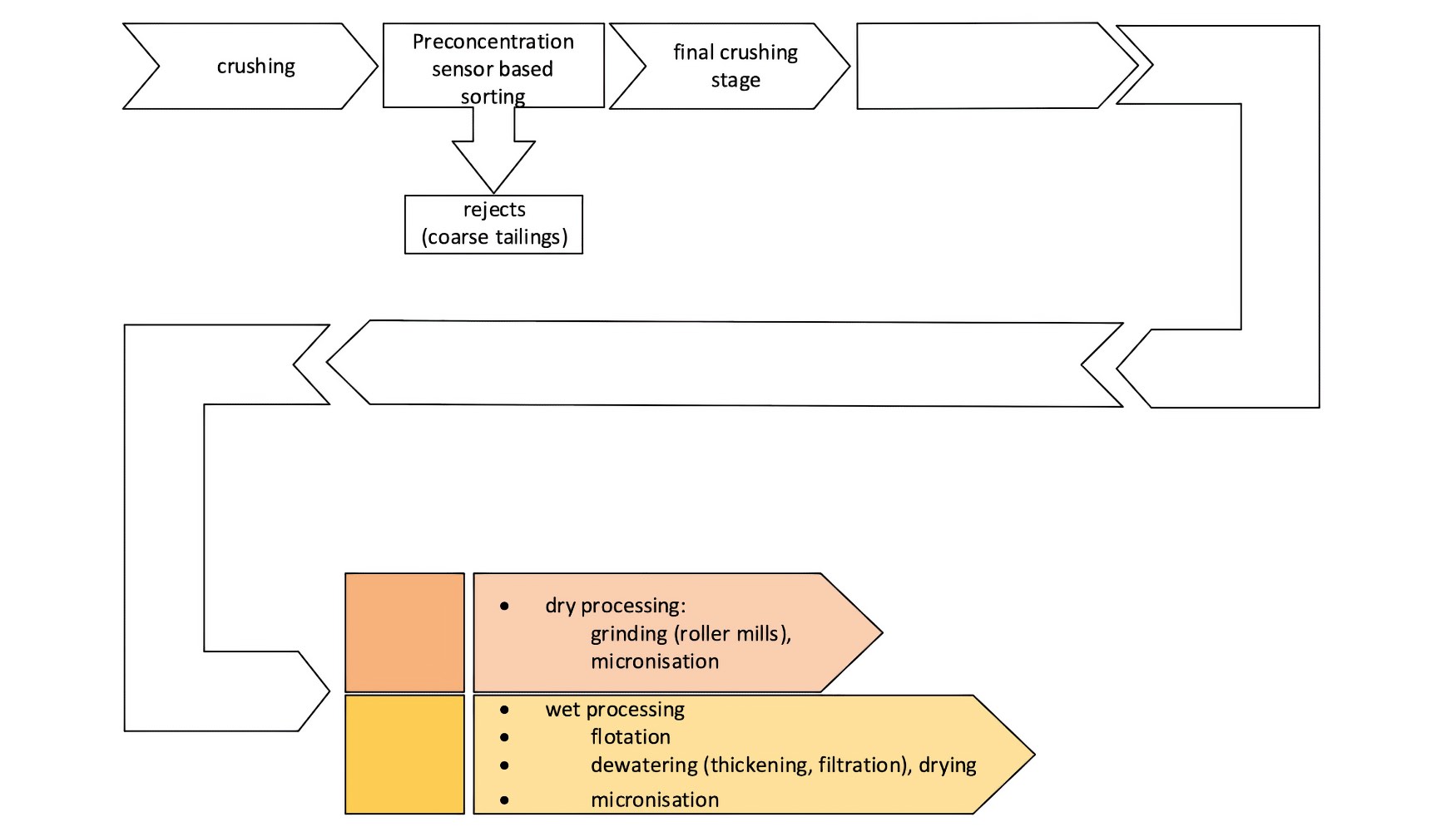

Las operaciones de minería a cielo abierto en gran escala alcanzan producciones de mineral de unos pocos cientos de miles de toneladas al año. En la industria papelera europea se utilizan entre 300 y 400 kt al año de productos de talco para el control de tono, el recubrimiento de papel y como relleno, donde ha sustituido al caolín. El talco sirve como relleno funcional en polímeros/plásticos, pinturas, cerámicas, pastas y cosméticos. La transformación del mineral de talco se lleva a cabo predominantemente mediante trituración, molienda y micronización. Para mejorar las cualidades del talco del mineral, la preconcentración del talco a través de técnicas de cribado basadas en sensores ha adquirido una importancia significativa. Para producir concentrados de talco de alta pureza para aplicaciones de alto rendimiento en polímeros y plásticos, el talco, que es el más fino de la ganga, se mejora mediante flotación.

2.3.- Mica

Mica es el término general utilizado para los aluminosilicatos que pertenecen al grupo de los filosilicatos. Los representantes más importantes del grupo de micas utilizadas en aplicaciones industriales son la moscovita, la biotita, la flogopita y la vermiculita. En las operaciones mineras se recuperan mica en láminas y mica en escamas. El mercado de mica en láminas es muy pequeño y los costos de extracción, impulsados por un alto grado de trabajo manual, son extremadamente altos.

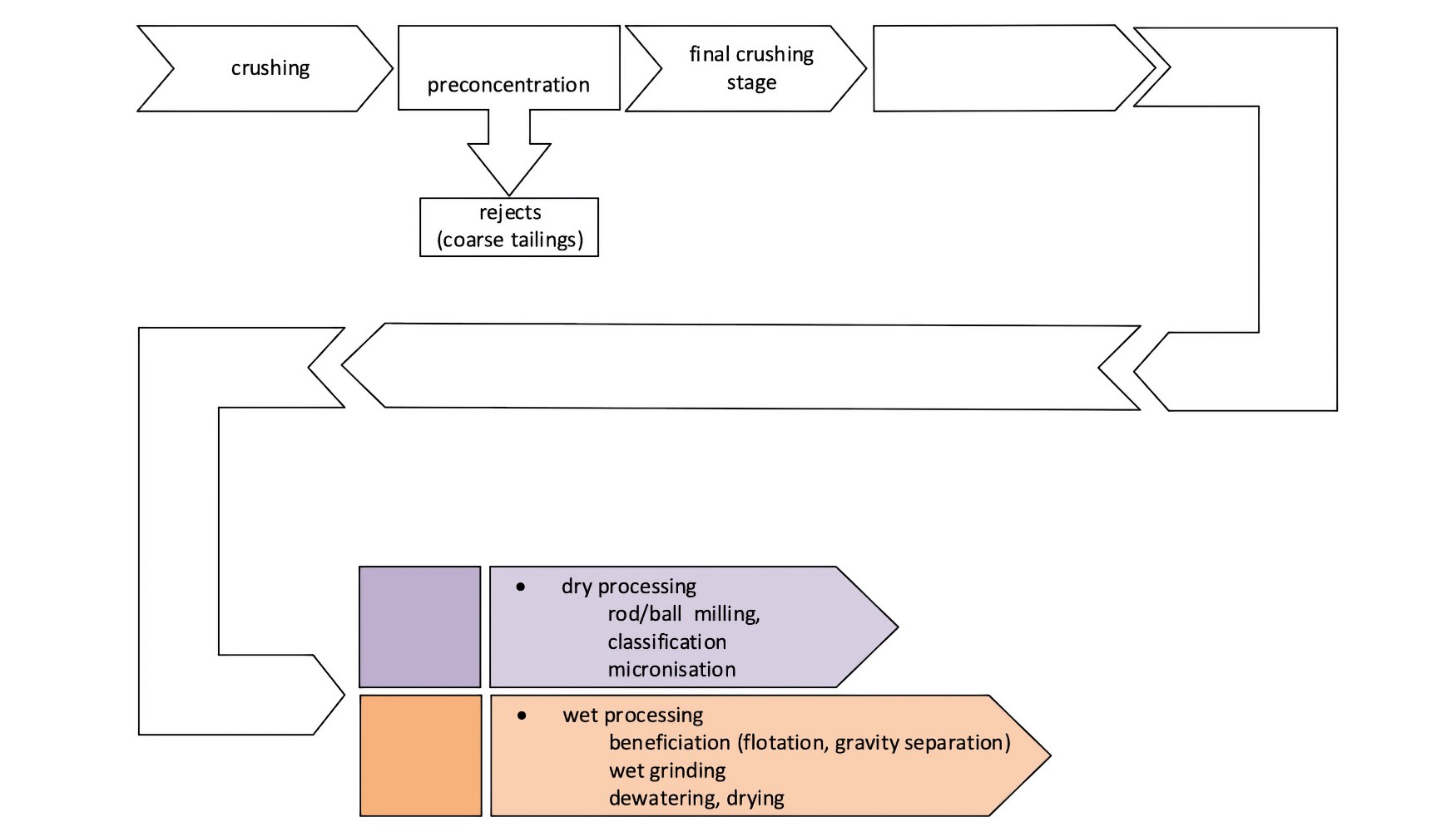

Por lo tanto, la producción de mica en láminas se realiza predominantemente en la India. La mica en escamas se recupera en operaciones a cielo abierto donde se extraen pegmatitas meteorizadas. Los minerales de mica se procesan en seco utilizando molinos de martillos y molinos de energía fluida. Para aplicaciones de alto rendimiento, la mica se mejora mediante flotación y/o separación por gravedad. La mica molida en seco se utiliza en pinturas, pigmentos de efecto, varillas de soldadura, como aditivo reductor de ruido, como absorbedor de vibraciones y como retardante de llama.

La mica utilizada en aplicaciones de alto rendimiento se trata en procesos de molienda húmeda, donde se logra una delaminación superior, mejorando significativamente las propiedades mecánicas de los productos. La mica molida húmeda se utiliza en pinturas, polímeros/plásticos, selladores, cosméticos y recubrimientos en polvo.

2.4.- Caolinita

La caolinita es un aluminosilicato hidratado y pertenece al grupo de los filosilicatos. La caolinita se forma por la alteración de rocas magmáticas y metamórficas que están enriquecidas con aluminosilicatos, como feldespato y micas. El caolín se presenta de forma natural como un mineral blanco. El caolín se extrae predominantemente, en operaciones a cielo abierto, de depósitos sedimentarios o de capas meteorizadas de formaciones rocosas magmáticas o metamórficas.

El caolín es un mineral blando, de grano fino, caracterizado por una estructura plana. Las principales aplicaciones del caolín son pinturas, pigmentos, recubrimientos de papel y cargas funcionales en polímeros/plásticos. Las rutas de procesamiento para producir caolín son el procesamiento en seco para aplicaciones en las industrias refractarias y cerámicas y el procesamiento húmedo para la producción de aditivos para pinturas, pigmentos de efecto, recubrimientos de papel y cargas funcionales en polímeros/plásticos. Las etapas de procesamiento húmedo incluyen desoxidación, lavado, delaminación, desarenado en separadores de sedimentación impedida, clasificación por etapas en baterías de hidrociclones equipadas con ciclones de diámetros decrecientes, necesarios para alcanzar los puntos de corte decrecientes requeridos para separar el caolín de los minerales de ganga que, por su mayor resistencia a la intemperie, se concentran en la fracción más gruesa de la alimentación de los ciclones.

Para aumentar el brillo y reducir el índice de amarillo, se aplica separación magnética de alto gradiente para reducir las impurezas paramagnéticas como hematita, limonita y goethita. La flotación se aplica para reducir la cantidad de minerales de Ti, como la anatasa, que están presentes en los depósitos sedimentarios. Para aumentar el brillo del producto final se utiliza la lixiviación ácida en condiciones químicas reductoras o el blanqueo oxidativo. La deshidratación se realiza mediante espesamiento y filtración con filtros de presión. El secado se realiza en secadores térmicos.

2.5.- Fluorita

La fluorita, también conocida con el nombre común de espato flúor, pertenece, según el sistema de clasificación química estructural de los minerales, al grupo de los haluros. El uso predominante de fluorita se puede asociar a tres sectores industriales principales:

- Industria química: aprox. 40 - 48% del consumo mundial total

- Fundición de alúmina primaria: aprox. 15 - 19% del consumo mundial total

- Flujo en los procesos de fabricación de acero: aprox. 33 - 35% del consumo mundial total

Además, la fluorita se utiliza en la fabricación de cemento, cerámica, esmalte, vidrio y revestimientos de varillas de soldadura.

Dependiendo del contenido de fluorita del concentrado final, se comercializan dos calidades principales de fluorita:

- · Espato ácido: espato flúor >97% CaF2

- · Metspar: grados de espato flúor que oscilan entre 80 y 97% CaF2

La Comisión Europea ha publicado la producción media anual de fluorita para el periodo 2016-2020, con 6,7 millones de toneladas... Los principales productores de concentrados de fluorita son China (50%), México (20%) y Mongolia (7%). El 60% del consumo de fluorita de la UE debe importarse.

El mineral de fluorita/flúor se extrae predominantemente en operaciones mineras subterráneas. Los altos estándares de calidad requeridos para el espato flúor de grado ácido con contenidos de espato flúor de >97% CaF2, la limitación de los contenidos de sílice a <1% y los límites bajos para contaminantes como As, Hg, Pb, etc. en el rango de unas pocas ppm requieren diseños complejos y flexibles de procesos de beneficio para poder reaccionar a los contenidos variables de alimentación y a la composición mineralógica del mineral.

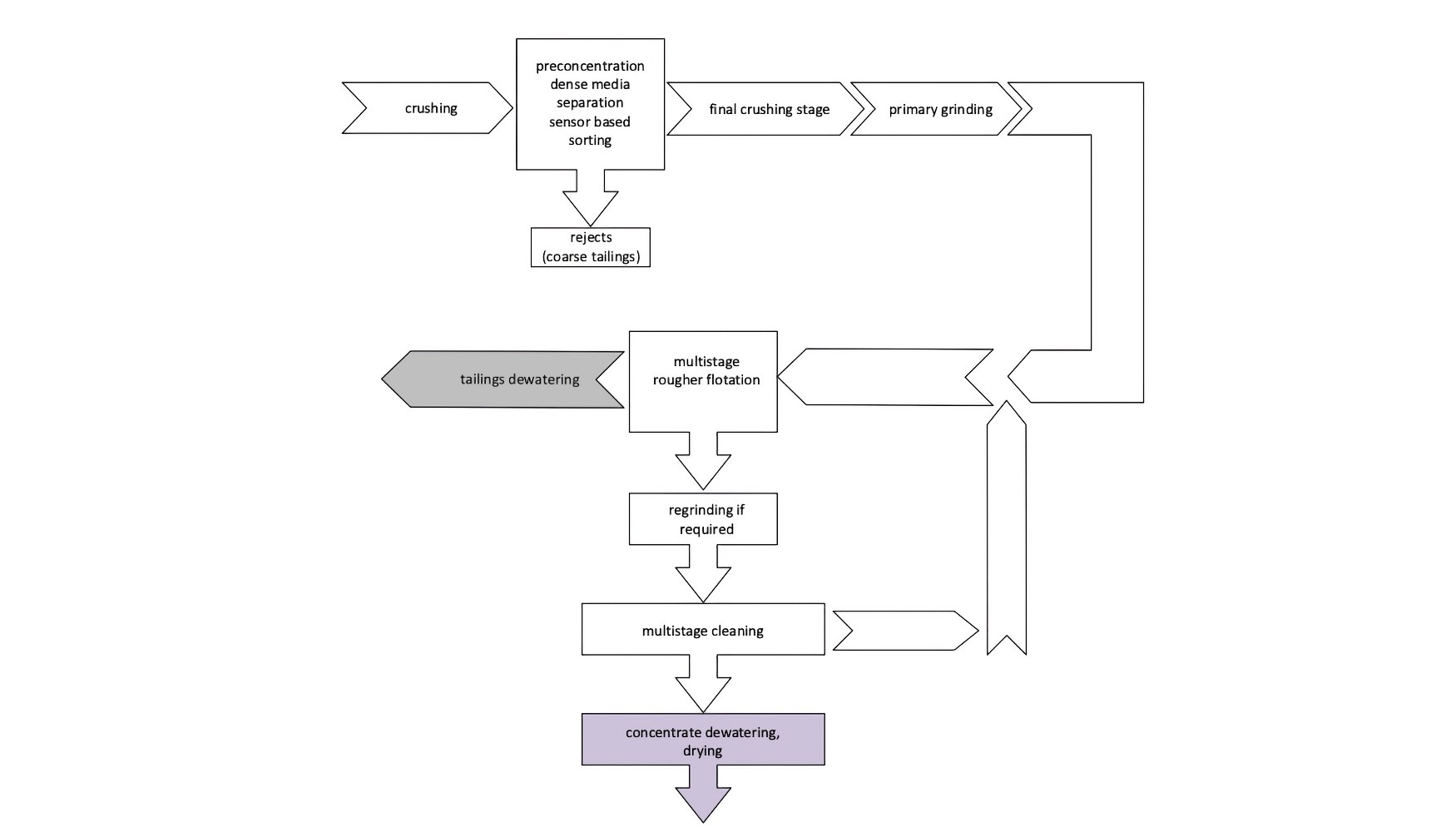

En muchas operaciones, particularmente en la extracción de depósitos tipo veta, el espato flúor se presenta junto con baritas y sulfuros como pirita, galena, esfalrita, minerales de As, fahlore, minerales de cobre, etc. Las principales etapas del proceso de transformación de minerales de fluorita incluyen trituración, preconcentración mediante separación por medios densos o cribado basado en sensores, molienda primaria, flotación de desbaste en múltiples etapas, desbarbado si lo requiere el tamaño de las partículas liberadas, limpieza en múltiples etapas, espesamiento y filtración del concentrado y residuos, secado del concentrado de fluorita.

2.6.- Feldespato, Cuarzo de alta pureza

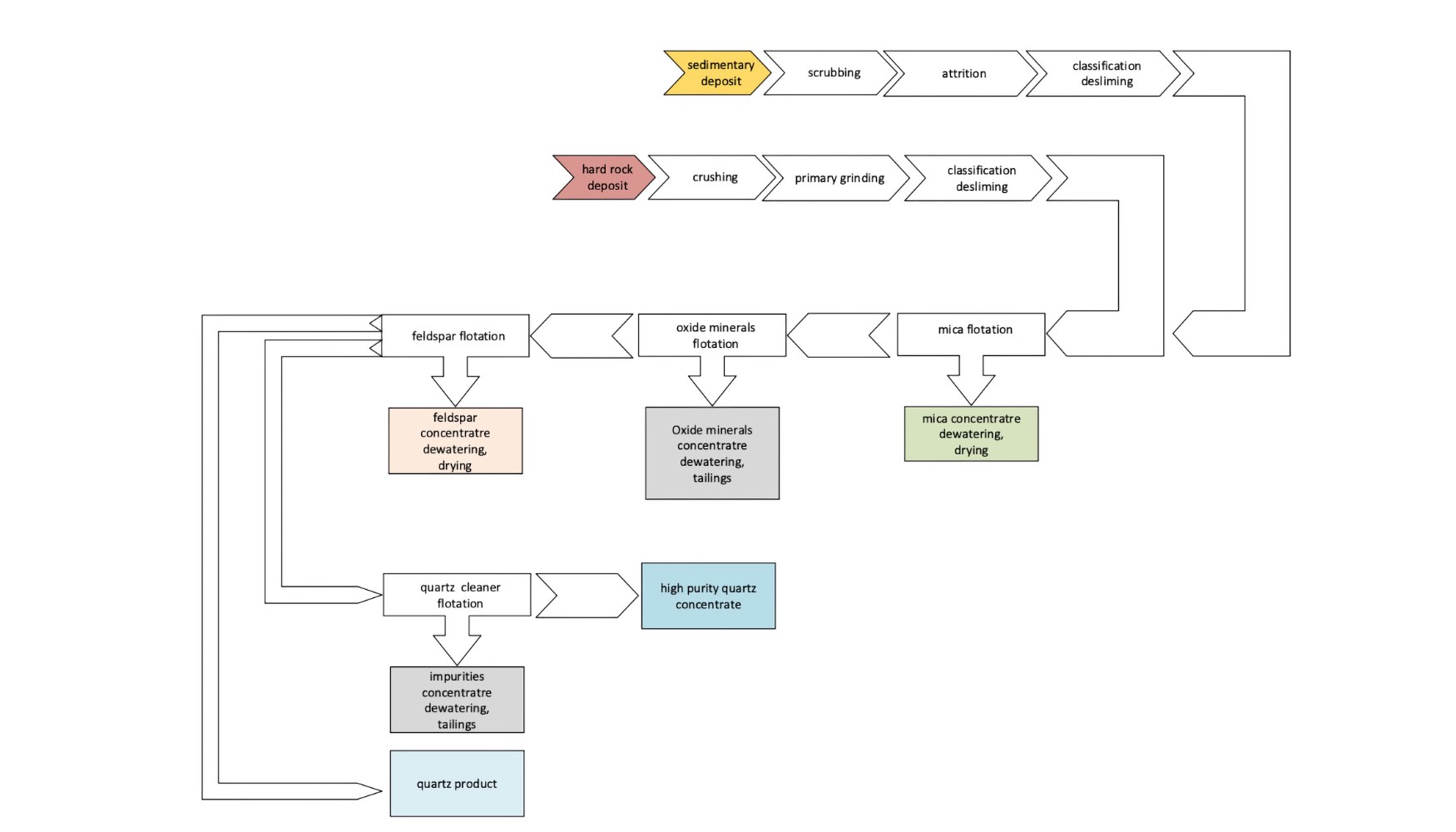

Los feldespatos son minerales de silicato de aluminio con proporciones variables de potasio, calcio y sodio. Los minerales feldespáticos representan la albita, el feldespato sódico, la anortita, el feldespato cálcico y los feldespatos potásicos microclina y ortoclasa. Las fuentes de feldespato son rocas pegmatitas y depósitos sedimentarios. El feldespato se asocia con el cuarzo y la mica. En los depósitos sedimentarios, además de feldespato, cuarzo y mica, aparecen minerales oxidados como rutilo, ilmenita, circonio y diversos minerales de hierro. El feldespato se utiliza en la industria del vidrio y la cerámica. La producción mundial estimada de feldespato se registró en 27 millones de toneladas... Los principales productores de productos de feldespato son China, India, Irán y Turquía. El cuarzo producido a partir de depósitos de feldespato se refina en concentrados de alta pureza. Dependiendo de la fuente primaria, depósito de roca dura o depósito sedimentario, el procesamiento de concentrados de feldespato y cuarzo difiere en la preparación de la alimentación para el proceso de separación.

Los minerales de feldespato-cuarzo extraídos de depósitos de pegmatita se trituran utilizando técnicas convencionales de trituración y cribado. La molienda primaria del mineral triturado se realiza mediante molinos de barras para minimizar la generación de lodos. El descargado del molino se clasifica mediante mallas ultrafinas y/o hidrociclones. El tamaño superior de alimentación de la sección de separación está limitado a 600 – 700 µm. Los puntos de corte de los paneles de tamiz utilizados para el deslamado son de 74 µm. Los finos se deshidratan y la torta de filtración se envía al tanque de relaves. El rebosadero del tamiz representa la alimentación de la fase de flotación de mica.

Los rechazos de la fase de flotación de mica representan la alimentación a la sección de flotación de minerales oxidados, donde se eliminan los minerales que contienen hierro, como la ilmenita y el granate. Los rechazos de la fase de flotación de minerales oxidados son, si es necesario, deslamados y enviados a la fase de flotación de feldespato. El feldespato se hace flotar y el cuarzo se rechaza para la fase de refinación de cuarzo después de la fase de flotación del feldespato. En la fase de afino del cuarzo, las impurezas que no se recuperaron en las fases anteriores del proceso son rechazadas y combinadas con los residuos resultantes de las fases de deslamado. El procesamiento de los 'minerales de feldespato', recuperados de depósitos sedimentarios, sigue casi la misma ruta de proceso.

La preparación de la alimentación de flotación se lleva a cabo mediante cribado, atrición, seguido de clasificación y deslamado, para limpiar previamente la superficie del mineral y rechazar los lodos que podrían tener un impacto negativo en el rendimiento de la flotación en las secciones de flotación posteriores.

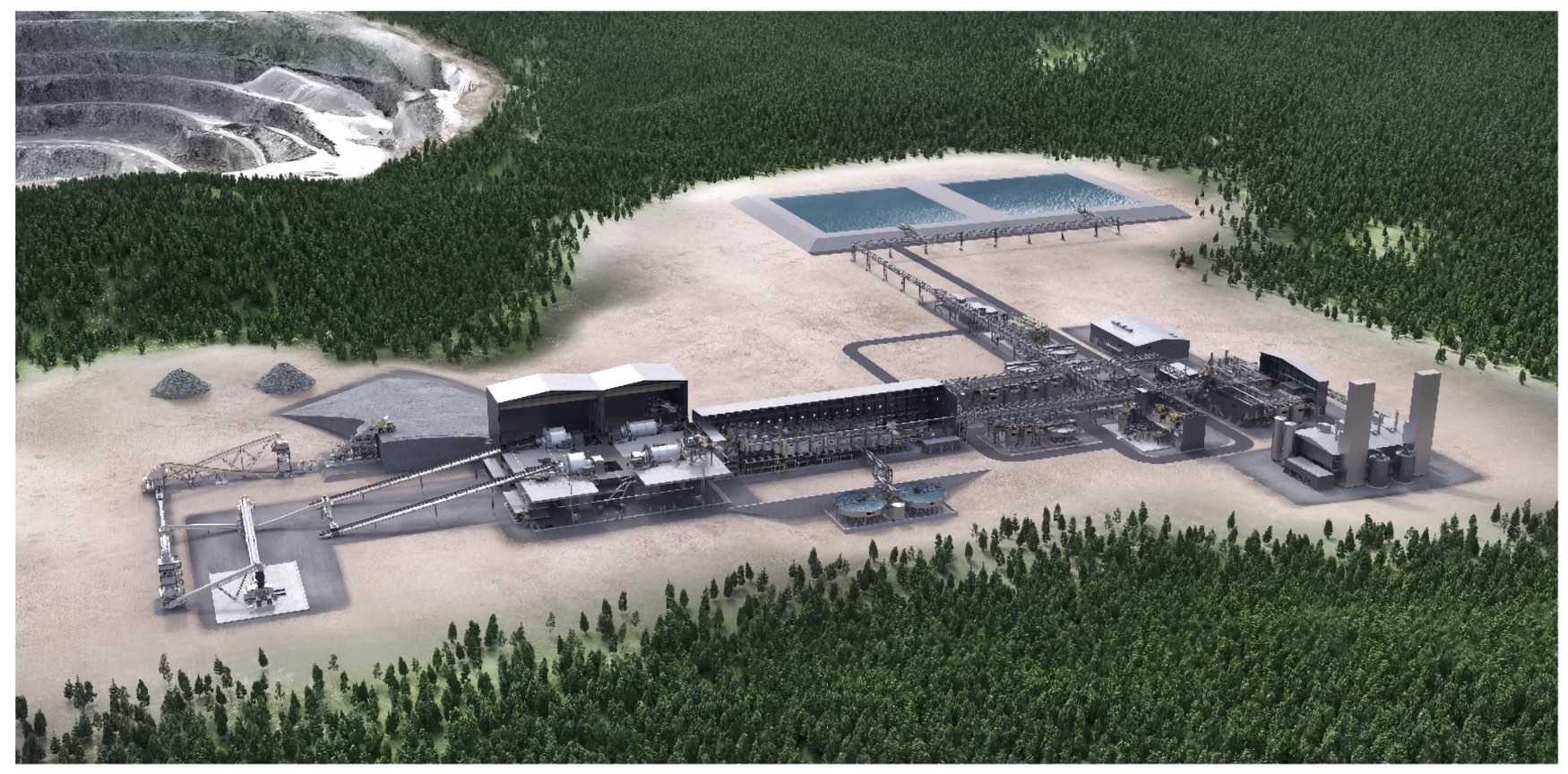

Metso es un proveedor mundial líder de tecnologías y soluciones sostenibles para el procesamiento de minerales industriales. Con décadas de experiencia e innovación continua, Metso ofrece una cartera integral que abarca desde el desarrollo y suministro de equipos individuales hasta soluciones completas e integradas para la trituración, molienda, clasificación, separación y filtración de minerales.

En el sector de minerales industriales, que incluye materiales como caliza, caolín, talco, barita, sílice, litio, entre otros. Metso desempeña un papel clave al proporcionar tecnologías avanzadas que satisfacen requisitos específicos de pureza, tamaño de partículas y eficiencia energética. Nuestras soluciones están diseñadas para aumentar la productividad, reducir el consumo energético y minimizar el impacto ambiental de los procesos industriales, contribuyendo así a operaciones más sostenibles y competitivas.

Con una sólida presencia global, centros de tecnología de última generación y una red de servicios consolidada, Metso combina experiencia técnica y conocimiento de procesos para apoyar a sus clientes en todas las etapas de la cadena de valor de los minerales industriales. La empresa trabaja en estrecha colaboración con sus clientes para optimizar el rendimiento de sus instalaciones, reducir los costos operativos y maximizar la rentabilidad, alineándose con la creciente demanda de soluciones sostenibles en el sector de minería y procesamiento de minerales.

Si desea obtener más información sobre nuestras soluciones, visite nuestro sitio web www.metso.com o póngase en contacto con nuestro gerente de área, Miguel Santos miguel.santos@metso.com.