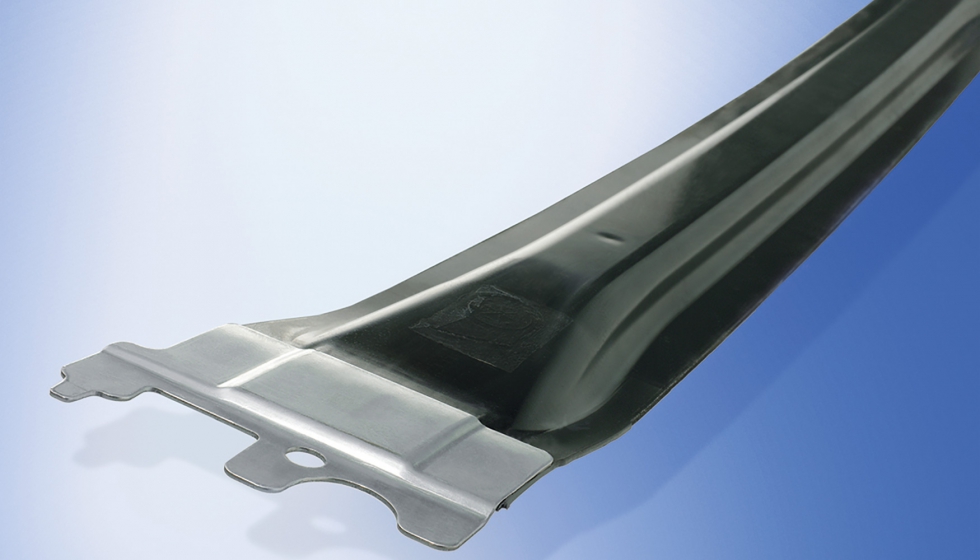

En JEC World Composite se exhibió una arco de techo para automóvil realizado con esta tecnología

Nuevo proceso de unión por láser que fusiona plástico y metal en aplicaciones de automoción

En la feria JEC World Composite el Fraunhofer Institute for Structural Durability and System Reliability LBF, de Darmstadt, y el Fraunhofer Institute for Laser Technology ILT, de Aquisgrán, exhibieron un componente híbrido de automoción para producción en serie optimizado como resultado de una iniciativa coordinada. En colaboración con socios industriales, estos institutos Fraunhofer han desarrollado —como pieza de exposición— un arco de techo para un automóvil, formado por varios materiales, que los investigadores presentaron por primera vez en un stand conjunto organizado por el Aachen Center for Integrative Lightweight Production AZL.

El láser de pulsos utrarrápidos proporciona a la superficie de metal una estructura especial

El Fraunhofer LBF ha optimizado el diseño de su conexión híbrida especial. “Empleamos muestras de material para analizar las cargas estáticas y cíclicas que soporta”, afirma Dominik Spancken, responsable del equipo de Plásticos Experimentales de Alta Durabilidad del Fraunhofer LBF. “A partir de los resultados, podemos estimar la vida útil del componente y validarlo mediante ensayos experimentales”.

Diseño optimizado para una alta resistencia a la tracción y al cizallamiento

Reducción del tiempo del ciclo en un 70%

“Estamos muy satisfechos del resultado”, afirma la coordinadora del proyecto Kira van der Straeten, científica del Grupo de Procesamiento de Plásticos del Fraunhofer ILT. “Esta innovación reduce en un 70% los tiempos de proceso en comparación con procesos convencionales, proporciona una reducción del 45% en costes de materias primas y permite la integración de varios pasos del proceso en un proceso extremadamente automatizado”.

Proyecto HyBriLight

El proyecto HyBriLight, patrocinado por el BMBF, está dirigido a poner a punto herramientas fotónicas para ingeniería de materiales ligeros. En concreto, se trata de una “cadena de proceso adaptada al material para construcción ligera, híbrida y económica con sistemas láser de alto rendimiento”, que anuncia la transición hacia procesos de producción en serie. Participantes en el proyecto: Fraunhofer Institute for Laser Technology ILT, Aquisgrán (coordinador del proyecto); Fraunhofer Institute for Structural Durability and System Reliability LBF, Darmstadt; Weber Fibertech GmbH, Markdorf; Werkzeugbau Siegfried Hofmann GmbH, Lichtenfels; Scanlab GmbH, Puchheim; Bayerische Motoren Werke Aktiengesellschaft, Munich; Airbus Group Innovations, Munich; Dilas GmbH, Mainz; Held Systems GmbH, Heusenstramm.