Estrategia de desbaste en las operaciones de torneado

Los métodos de torneado tradicionales pueden causar efectos adversos durante el proceso de corte, tales como carga excesiva de la herramienta, velocidades de corte altas e irregulares, vibraciones y mal control de las virutas. Un factor clave durante el mecanizado a alta velocidad de estos materiales duros es mantener la carga de viruta constante, que sigue siendo vital en el mecanizado de piezas de calidad y prolongar así la vida útil de la herramienta. En particular, si la carga de viruta es o demasiado baja o demasiado alta, puede ocasionar que la herramienta se desgaste más rápidamente, obteniendo resultados no deseados. Estos resultados no deseados pueden ser entre otros la generación de virutas tan grandes que no puedan salir de la pieza lo suficientemente rápido. Por ejemplo, si una herramienta está cortando hacia abajo en una ranura la viruta tendría que ser expulsada lo suficientemente rápido como para no provocar la rotura de la herramienta. Otro resultado adverso de una baja carga de viruta es el efecto de fricción, que impide que la máquina extraiga virutas limpias, y sobrecaliente tanto la herramienta como el material, reduciendo drásticamente la vida útil de la herramienta. Por lo tanto, el mantenimiento de una carga de viruta constante es crucial en el proceso de desbaste.

Capacidades del ProfitTurning

Esprit ofrece una nueva e innovadora estrategia de desbaste para tornos, ProfitTurning, que ayuda a eliminar los efectos adversos de los métodos tradicionales de torneado. ProfitTurning es un método de desbaste de alta velocidad que incorpora una estrategia de corte adicional en los ciclos de desbaste y ranurado ya existentes en Esprit. ProfitTurning es un método de corte rápido y seguro que permite a los fabricantes realizar desbastes más eficientes con cargas de viruta y velocidades de corte constantes, reduciendo así el desgaste de la herramienta y disminuyendo el tiempo de ciclo. Esto se logra implementando un nuevo generador de trayectorias basado en un algoritmo que considera los factores de corte y características de la máquina, tales como la forma de la herramienta, avance y carga de viruta, que afectan directamente a la eficiencia del mecanizado y en alcanzar el más alto nivel de productividad.

Control de desbaste: realizar pasadas reducidas y constantes durante todo el ciclo

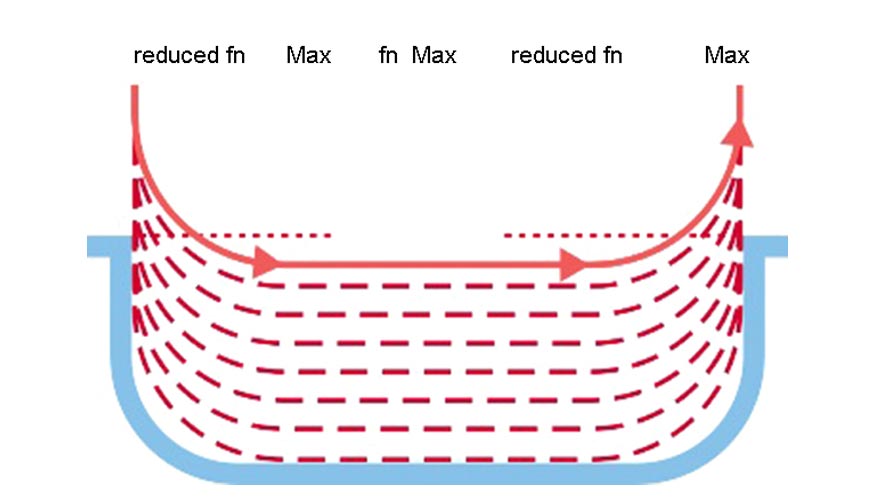

Otra forma de eliminar los efectos negativos en el torneado tradicional es mantener la carga de herramienta constante. ProfitTurning divide la superficie de corte en superficies manejables y se insertan arcos donde la herramienta toca una pared para permitir que esta se acerque y se aleje del corte. Con pasadas suaves y una menor velocidad de avance, la fuerza de corte en la entrada de la herramienta puede reducirse y mantenerse a un nivel constante. La velocidad de avance se maximiza durante los movimientos en línea recta llamados —movimientos paralelos— manteniendo el corte constante, y luego reduciendo la velocidad al salir del corte.

Cortar superficies pequeñas y difíciles con facilidad

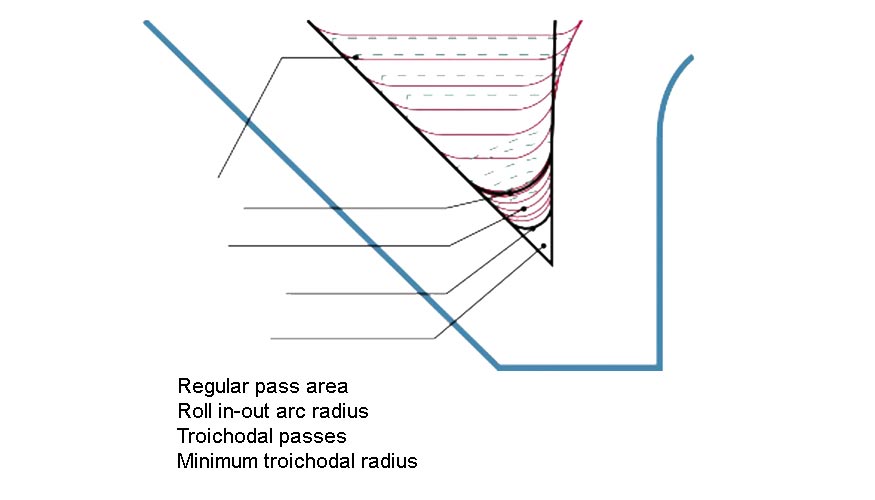

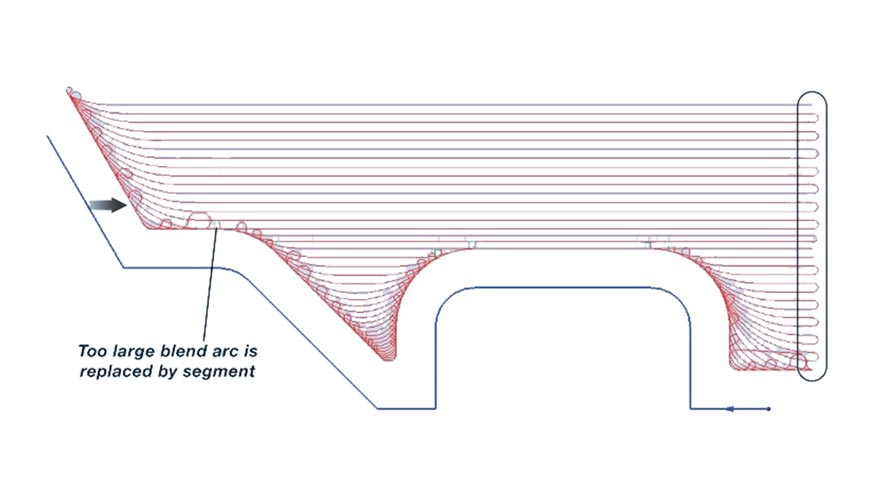

No todas las superficies de corte son tan lisas y fáciles de alcanzar, como la que se muestra en la figura 3. Afortunadamente, ProfitTurning proporciona estrategias de corte para todas las superficies pequeñas y desiguales. Estas áreas se definen a menudo por arcos de entrada / salida y el radio trocoidal mínimo. El radio trocoidal mínimo se define por el usuario para limitar el tamaño de las pasadas de corte trocoidales en esquinas vivas donde una herramienta de corte no puede encajar fácilmente. Otro desafío en estas areas difíciles de alcanzar es mantener una carga constante de la herramienta, de manera que la zona de contacto de la herramienta no sea demasiado grande. Para hacer frente a este desafío, ProfitTurning emplea el corte trocoidal completo dentro de estas pequeñas áreas hasta que la herramienta alcanza el ‘radio mínimo trocoidal’ según lo definido por el usuario. El radio mínimo trocoidal limita el tamaño de los movimientos trocoidales en esquinas pequeñas en las que no cabe la herramienta.

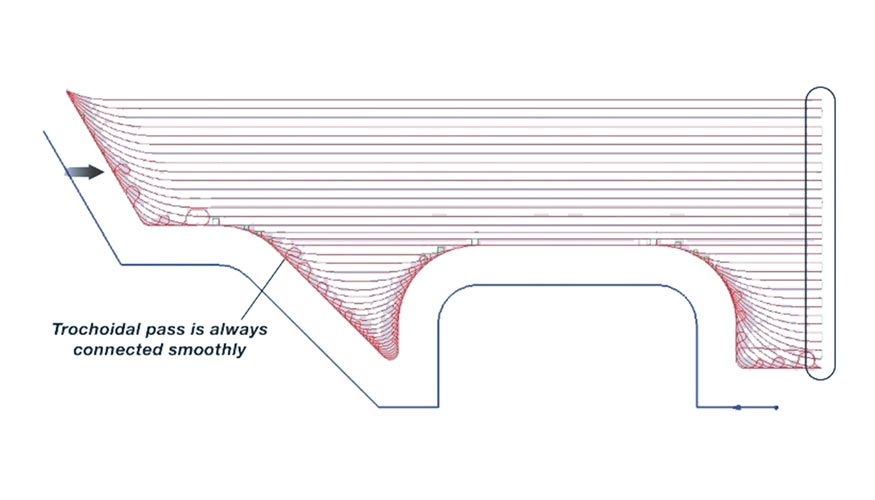

‘Smooth Transition’ reemplaza los movimientos de puente en la trayectoria de la herramienta por arcos suaves. El arco demasiado grande en las esquinas también puede ser reemplazado por un segmento.

Figura 5. Corte alternativo y trayectoria suave activados.

Beneficios del ProfitTurning

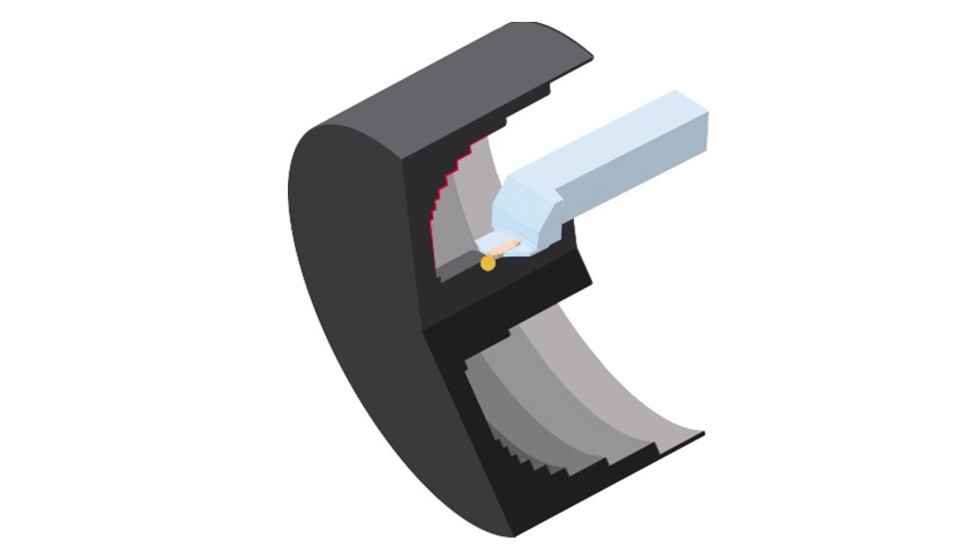

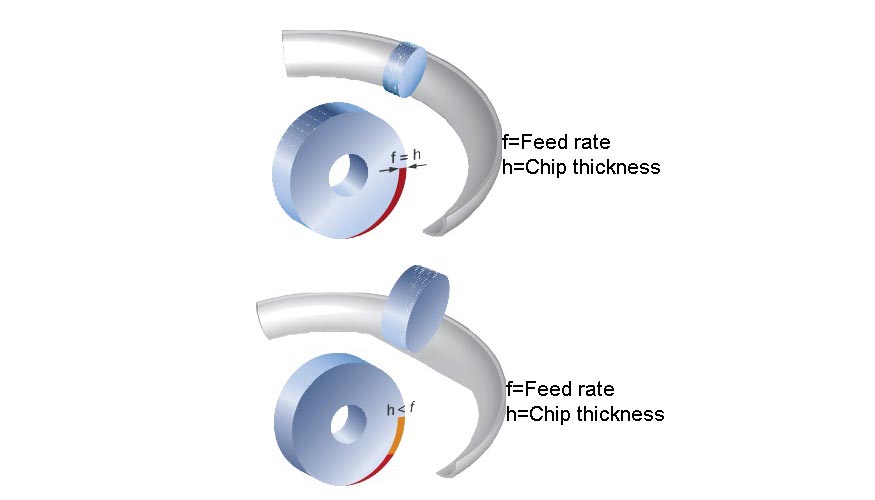

ProfitTurning utiliza herramientas de corte con plaquitas circulares o de radio completo para lograr mayor velocidad de avance, con el fin de mantener una carga constante o casi constante de la herramienta. Esto se conoce como el efecto de adelgazamiento de la viruta. Además, ProfitTurning reduce la vibración y las velocidades de corte irregulares, lo que normalmente provoca malos acabados y daños en la herramienta. Por esta razón, ProfitTurning es ideal para cortar materiales duros y súper aleaciones con paredes delgadas, como se muestra en la figura 6 y la figura 7.

En figura 6 la mitad del diámetro de la plaquita, la velocidad de avance por diente y el grosor de viruta son idénticos en una plaquita redonda. Esto es similar a un corte con un sector angular de 90 grados. A medida que disminuye el sector angular de contacto, disminuye también la profundidad de corte, esto nos permite aumentar la velocidad de avance para mantener el espesor adecuado de la viruta. Donde no existe profundidad de corte, los usuarios pueden compensar con una mayor velocidad de avance, lo que resulta en un aumento de la productividad

Figuras 6 y 7.

Poner a prueba

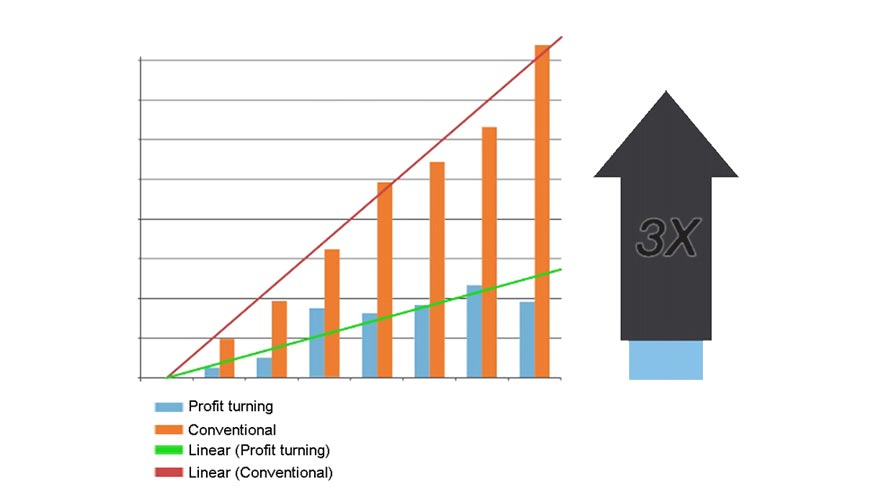

Las pruebas comparativas de Esprit ProfitTurning se contrastaron con métodos de torneado convencionales en colaboración con los socios de Esprit. El planteamiento base para la prueba se estableció comparando una estrategia de corte convencional de ZigZag con la estrategia ProfitTurning de Eprit. Los resultados fueron satisfactorios, obteniendo una reducción del 25% en el tiempo de ciclo usando ProfitTurning en comparación con los métodos convencionales.

Otro objetivo del test fue usar Esprit ProfitTurning para evaluar la vida útil de la herramienta en comparación con las estrategias de corte tradicionales. Para ello se utilizó una pieza con dos caras idénticas. Una cara fue mecanizada con la técnica tradicional de ZigZag y la otra fue mecanizada con ProfitTurning. Durante el mecanizado de prueba, se utilizó TMAC4 (Tool Monitoring Adaptive Control) de Caron Engineering para controlar la potencia del husillo. Caron Engineering tiene más de 30 años de experiencia en monitoraje y control de máquinas CNC, y TMAC es sólo uno de sus productos. TMAC opera bajo el principio de que la potencia requerida para mecanizar una pieza aumenta a medida que disminuye la vida útil de la herramienta. Con el apoyo de TMAC, medimos la diferencia de potencia entre ProfitTurning y las estrategias convencionales de ZigZag. Para cada estrategia, comenzamos con un corte al aire, luego medimos la potencia de cada pasada. Esos datos se promediaron juntos para mostrar el valor de potencia total para cada ranura.

En la figura 8 las barras naranjas muestran un incremento gradual, pero constante, 5% de potencia entre cada ranura, usando el método ZigZag convencional. (Nota: a medida que la herramienta se desgasta, la máquina utiliza más potencia para hacer el corte). Este mismo dato fue recogido para ProfitTurning, ilustrado con las barras azules. Al comparar las dos estrategias de corte, el trabajo sobre ocho partes utilizando ProfitTurning es del 10,26%, mientras que el trabajo con el método ZigZag convencional es del 31,3%. Los resultados mostrados por las líneas de tendencia de los gráficos muestran que, en comparación con el método ZigZag convencional, los usuarios experimentarán una vida útil de herramienta tres veces mayor, y las plaquitas de herramientas tendrán que ser reemplazadas con menos frecuencia usando ProfitTurning de Esprit.

ProfitTurning selección de herramienta

ProfitTurning utiliza herramientas de corte con plaquitas circulares o de radio completo. Cuando se usan estas plaquitas circulares, se puede usar todo el perímetro del filo para cortar y se puede alternar la trayectoria para maximizar la eficiencia y así prolongar la vida de la herramienta. Además, las plaquitas circulares también permiten trabajar lateralmente, mientras que con las plaquitas cuadradas regulares normalmente no se puede. Además, las plaquitas circulares son adecuadas para materiales con niveles de dureza de ISO-S y H5, tales como superaleaciones resistentes al calor.

También es un factor importante a tener en cuenta en cuanto a la rigidez del mecanizado al compararlos con plaquitas cuadradas. En general, las plaquitas circulares son más robustas, lo que las convierte en ideales para la eliminación de vibraciones durante el corte, aumentando la productividad. Por ejemplo, los componentes aeroespaciales suelen ser grandes, con radios incrementados y perfiles diseñados para eliminar puntos de tensión altos, lo que permite utilizar plaquitas circulares con facilidad.

Beneficios de insertos circulares

- Se puede utilizar el perímetro entero

- Se puede alternar la trayectoria del corte

- Control de entrada y salida. Eliminación de vibraciones.

- Borde de corte más fuerte para materiales resistentes

- Mayores velocidades de avance

- Corte lateral

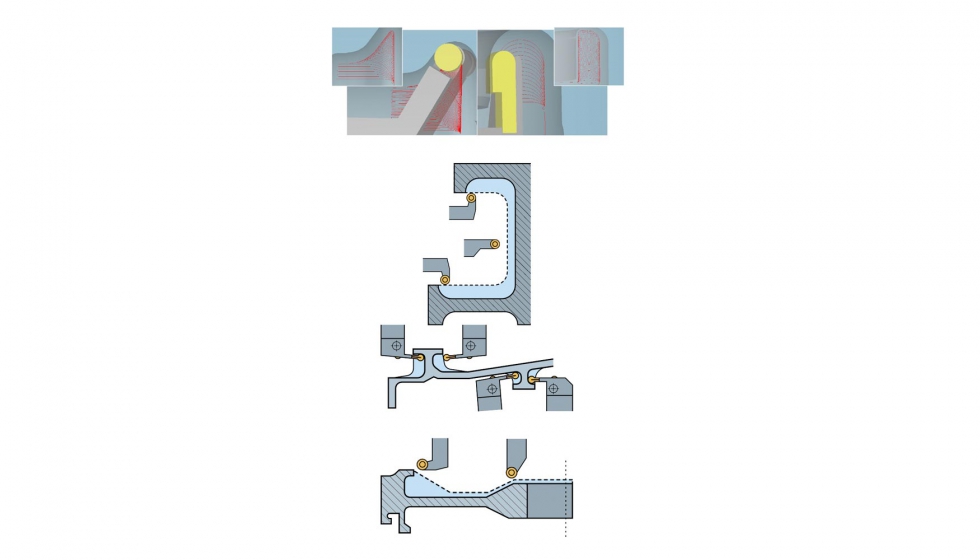

Aplicaciones de Profitturning

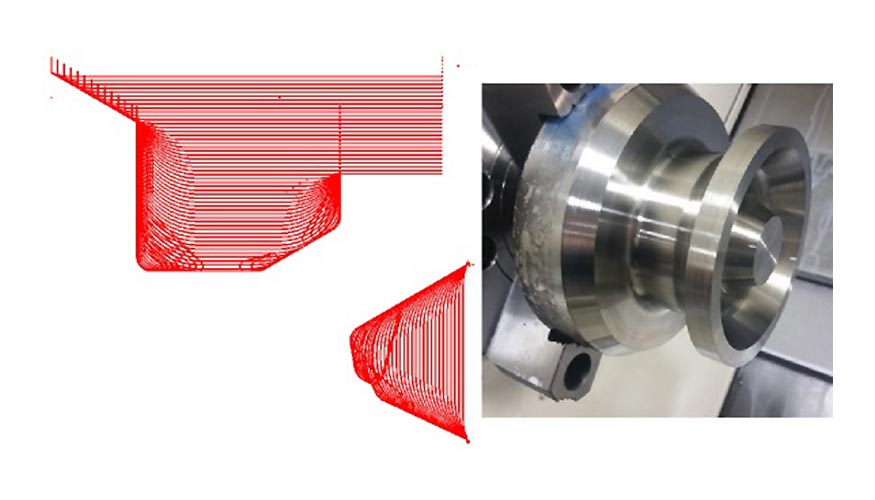

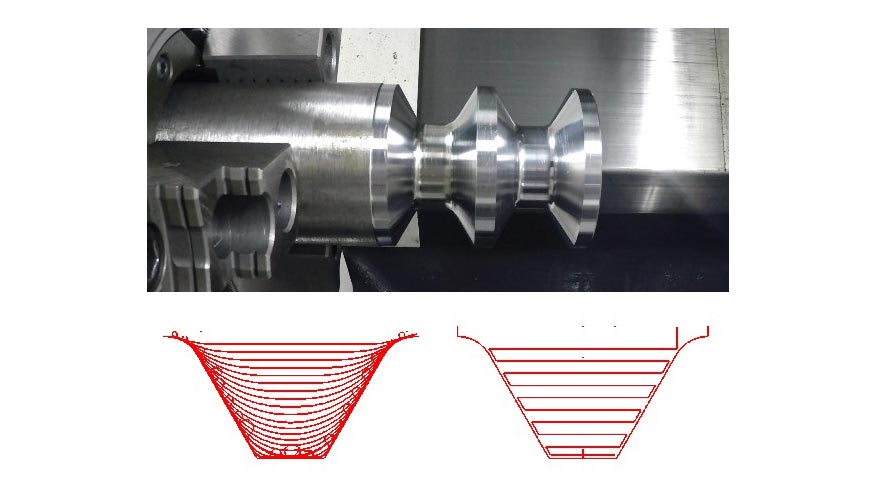

En la figura 9, vemos un ejemplo de aplicaciones ProfitTurning mecanizando ranuras profundas y perfiles, en los que se requieren herramientas largas y ligeras. En la figura 9 las formas de mandrinado y ranuras interiores son cavidades profundas que necesitan ser mecanizadas de una pieza o finalizar después de soldar. Al mecanizar estos componentes aumenta la vibración debido a la relación entre profundidad y anchura. Mediante la adopción de ProfitTurning se optimizan las dificultades de mecanizado aportando rigidez y minimizando la vibración, permitiendo así aumentar la productividad. En la figura 10 más ejemplos de aplicaciones ProfitTurning.

Figura 9: Ejemplo de ranurado profundo.

Resultados del test

El primer test de mecanizado se realizó en el Centro de Tecnología Mazak en Gardena, California. El objetivo de este primer test fue comprobar que el movimiento de la trayectoria original funcionaba adecuadamente a las velocidades indicadas. Los resultados se realizaron mecanizando con el parámetro ‘alternativo’ tanto la ranura en el exterior como el contorneado y la ranura de la cara. Las condiciones de corte en el exterior generaron unos buenos resultados finales y la obtención de un acabado constante con un ciclo de desbaste de alta velocidad.

Ejemplo 1

Localización-Mazak Technology Center, California, USA

- Pieza-316 Acero, Annealed (6» diámetro, 149Brinell)

- Maquina-Mazak QuickTurn Nexus 200 II

- Control-Mazatrol Matrix Nexus 2

- Porta herramientas

- Sandvik N123L2-0800-RO 1125

- Diámetro interior (in)-0.315

- Patrón de Movimiento-ProfitTurningTM

- Velocidad Husillo, CSS-800

- Avance, IPR-0.032

- Profundidad de Corte (in, %)-0.025,7

- Roll in/out Radius (in, %)-0.394,125

- Corte Externo-No/Si

- Refrigerante-Si

Ejemplo 2

Localización-Okuma Partners in THINC facility, Charlotte, NC

- Pieza-D2 Herramienta Acero annealed, 23HRC 2.5» ODx 36» OL

- Maquina-Okuma Genos L300

- Control

- Porta herramientas -ISCAR GDMY 840 C 808

- Diámetro (in)-0.315

- Patrón de Movimiento-ProfitTurningTM

- Velocidad Cabezal, CSS-550

- Avance IPR-0.05

- Profundidad de corte (in, %)-0.04,13

- Roll In/Out Radius (in, %)-0.394, 125

- Corte Externo-No/Si

- Refrigerante-Si

Resultados

Tiempo de ciclo: 22 segundos con ProfitTurning, lo que resulta en un ahorro de tiempo de 19 segundos por debajo de los 41 segundos requeridos con el torneado convencional.

Costes de inversión

En la industria de hoy se invierte mucho dinero en adoptar nuevas tecnologías. Sin embargo, siguen existiendo dudas sobre cuándo adoptar esas nuevas tecnologías en lugar de seguir utilizando los métodos tradicionales. La utilización de ProfitTurning de Esprit aumenta las velocidades de corte y disminuye el tiempo de ciclo, pero ¿cuál es el coste de inversión por utilizar esta nueva tecnología en comparación con los métodos tradicionales?

Utilizamos una calculadora Sandvik Turning para mostrar a los usuarios las prioridades al elegir una estrategia de corte. Se calculó el coste por pieza utilizando Esprit ProfitTurning y plaquitas circulares (tabla 1), y en paralelo se utilizó una evaluación de costes similar usando el método de corte tradicional ZigZag (tabla 2) con la misma plaquita circular y soporte. Los resultados finales mostraron que el precio unitario para una pieza con ProfitTurning cuesta 60% menos que el precio unitario por pieza al usar el método de corte tradicional ZigZag.

Datos para el cálculo de costes de inversión

Tabla 1. Evaluación del Coste usando ProfitTurning

- Número de Piezas al año-5,000

- Coste de Máquina por hora-$50

- Tiempo total de ciclo por pieza(s)-22

- Coste Plaquita-$45

- Vida de la herramienta plaquita (# de piezas)-24

- Cortes por Plaquita-2

- Plaquita por herramienta-1

- Coste de soporte por pieza-$150

- Max plaquita indexados-1

- Coste de Maquina por pieza-$7.49

- Coste total por año ($/año)-$37,465

Tabla 2. Evaluación del Coste Usando Método de corte ZigZag tradicional

- Número de Piezas al año-5,000

- Coste de Máquina por hora-$50

- Tiempo total de ciclo por pieza(s)-41

- Coste Plaquita-$45

- Vida de la herramienta plaquita (# de piezas)-8

- Cortes por plaquita-2

- Plaquita por herramienta-1

- Coste de soporte por pieza-$150

- Max plaquita indexados-1

- Coste de Maquina por pieza-$22.13

- Coste total por año ($/año)-$110.660

Conclusión

La estrategia de corte ProfitTurning de Esprit ofrece una trayectoria que mantiene la carga de viruta y velocidades de corte constantes, permitiendo que las velocidades de corte sean significativamente mayores.

Mediante el uso de herramientas controladas utilizando plaquitas circulares, la trayectoria ProfitTurning reduce también la vibración y las tensiones residuales, haciéndola particularmente útil para paredes finas en materiales duros, como súper aleaciones. Esta innovadora estrategia de corte da lugar a una reducción significativa del tiempo y el coste por pieza del ciclo de la máquina, lo que permite una mayor productividad y lo convierte en la solución definitiva para el torneado.