El hilo UTP A 6222 Mo3 es en base níquel tipo aleación 625 y clasificado de acuerdo al estándar AWS A5.14

Desarrollo del consumible para TIG automático tipo Aleación 625 (UTP A 6222 Mo3)

El objeto del presente artículo es mostrar las características de soldadura y resultados de un producto recientemente desarrollado por la empresa austriaca voestalpine Böhler Welding denominado UTP A 6222 Mo3.

voestalpine Böhler Welding es una multinacional especializada en la fabricación y comercialización de productos de soldadura para la soldadura de unión (Böhler Welding), soldadura de reparación y mantenimiento (UTP Maintenance) así como soldeo fuerte y blando (Fontargen Brazing).

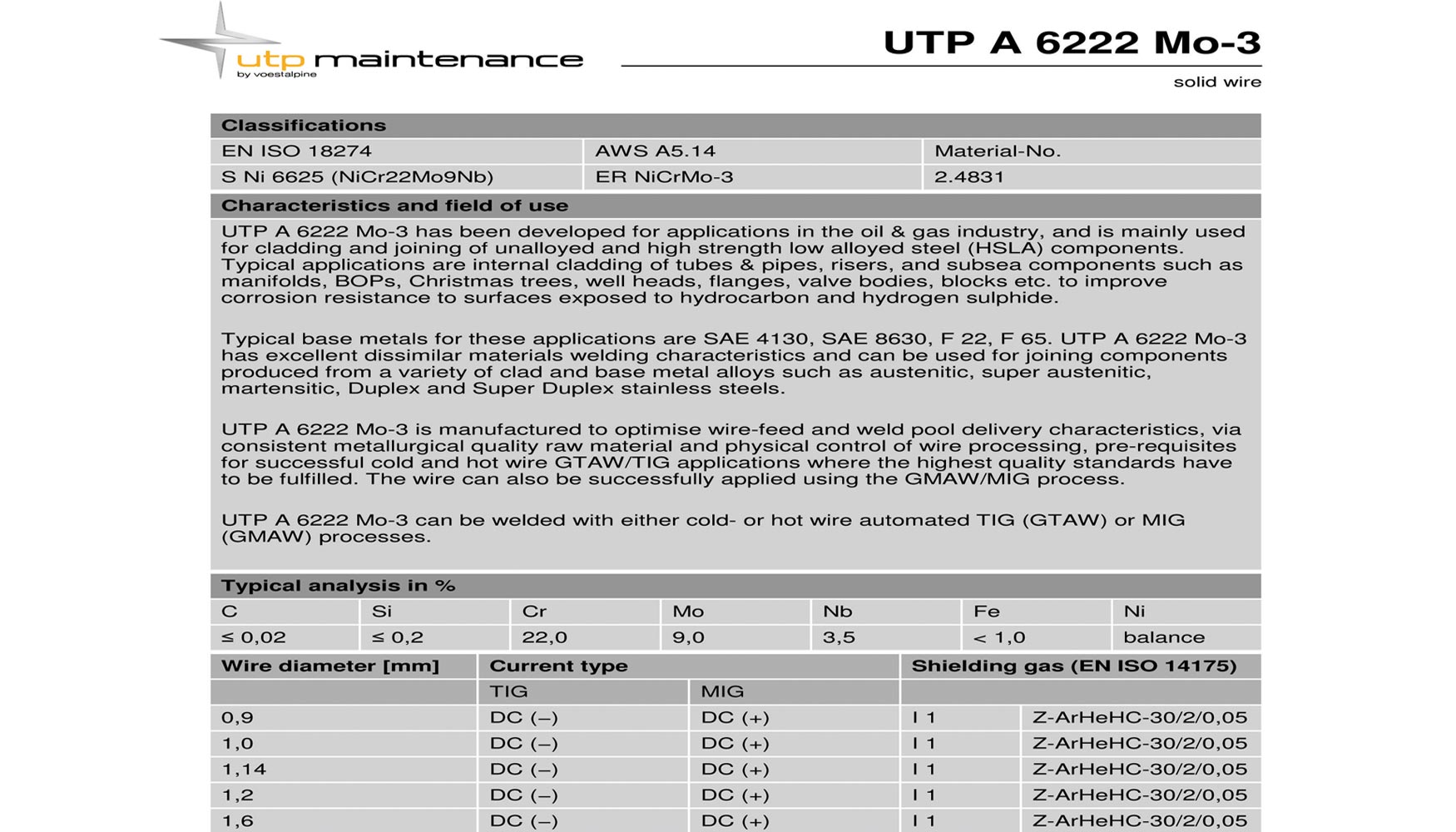

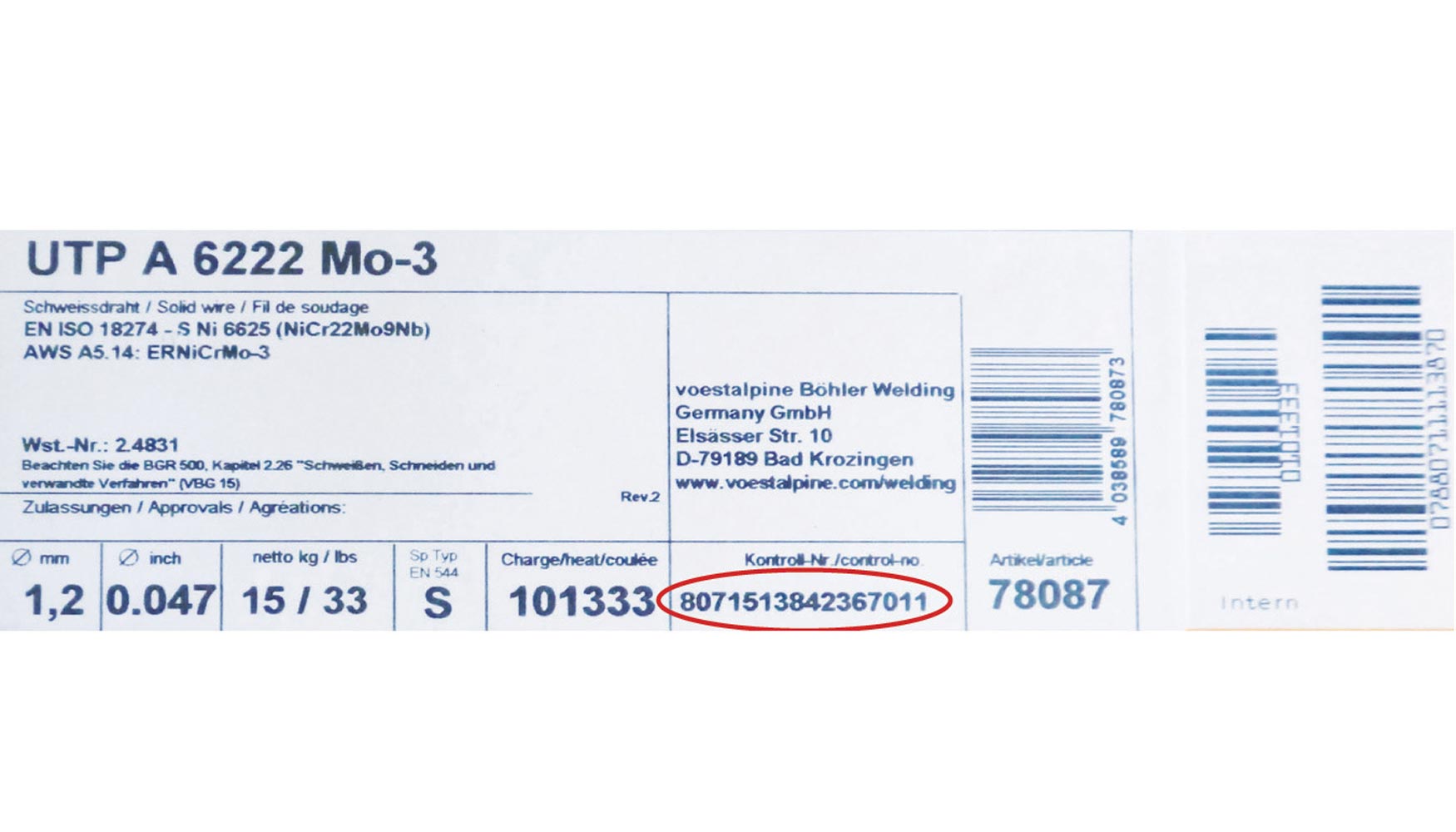

Figura 2.- Ficha técnica del producto UTP A6222Mo3.

1. Presentación del consumible de soldadura

El consumible objeto de este artículo es el hilo UTP A 6222 Mo3. Se trata de un hilo base níquel tipo aleación 625 y clasificado de acuerdo al estándar AWS A5.14: ERNiCrMo3 y respecto al estándar internacional EN ISO 18274 S Ni 6625. Este hilo se produce en voestalpine Böhler Welding en la fábrica de Hamm (Alemania), la más grande de Europa en cuanto a consumibles de soldadura. La particularidad de este producto, que lo diferencia de otros hilos de la misma clasificación existentes en el mercado, es que está optimizado para utilizarse mediante proceso TIG y en particular con la tecnología de hot wire (hilo caliente). El sector de Oil&Gas ya sea en Upstream (incluyendo las actividades de exploración, perforación y extracción) o Downstream (que por su lado incluye las actividades relacionadas con el refino del producto que se ha extraído) requiere que ciertos componentes (por ejemplo válvulas, tubería, aparatos de procesado, etc) se recubran con material tipo ER NiCrMo3 en vista a la resistencia de este material a la corrosión en ambientes caracterizados por condiciones de servicio particularmente severas (H2S y en general ambientes ácidos y clorados). Un número creciente de fabricantes está adoptando con éxito el proceso TIG para la ejecución de tales trabajos de soldadura, pudiendo garantizar un valor bajísimo de dilución (en particular muchas especificaciones exigen un contenido máximo de Fe en el depósito) y un control excepcional de la calidad en el proceso de soldadura.

1.1. Ficha técnica del consumible

La ficha técnica del consumible presenta el estándar de clasificación y ámbitos de aplicaciones (Fig.2). Es fácil comprobar que es un producto destinado a aplicaciones críticas, donde la calidad del material de aporte tiene una incidencia muy fuerte sobre la calidad del producto acabado.

Como evidencia la ficha técnica, el hilo es utilizable para aplicaciones de unión (homogéneas y disimiles), así como recargue. Un aspecto distintivo de este consumible es indudablemente su ciclo de fabricación y los controles de calidad severos. En particular se ha optimizado para tener un comportamiento idóneo de soldadura y facilidad de alimentación a través de la sirga. Especialmente en aplicaciones donde se utilizan sirgas muy largas (se piensa en recargues de tubos) estas características son fundamentales y son la razón del éxito de este consumible en muchos fabricantes de Europa, Estados Unidos y Asia. La selección de la materia prima y del proceso de trefilado son los responsables de este producto. Así pues, las características principales del mismo son las siguientes:

- Superficie de hilo extremadamente pulida

- Ausencia de residuos de lubricante

- Características químicas y propiedades de tracción, tamaño de hélix y cast adecuado, diámetro del hilo constante y verificado.

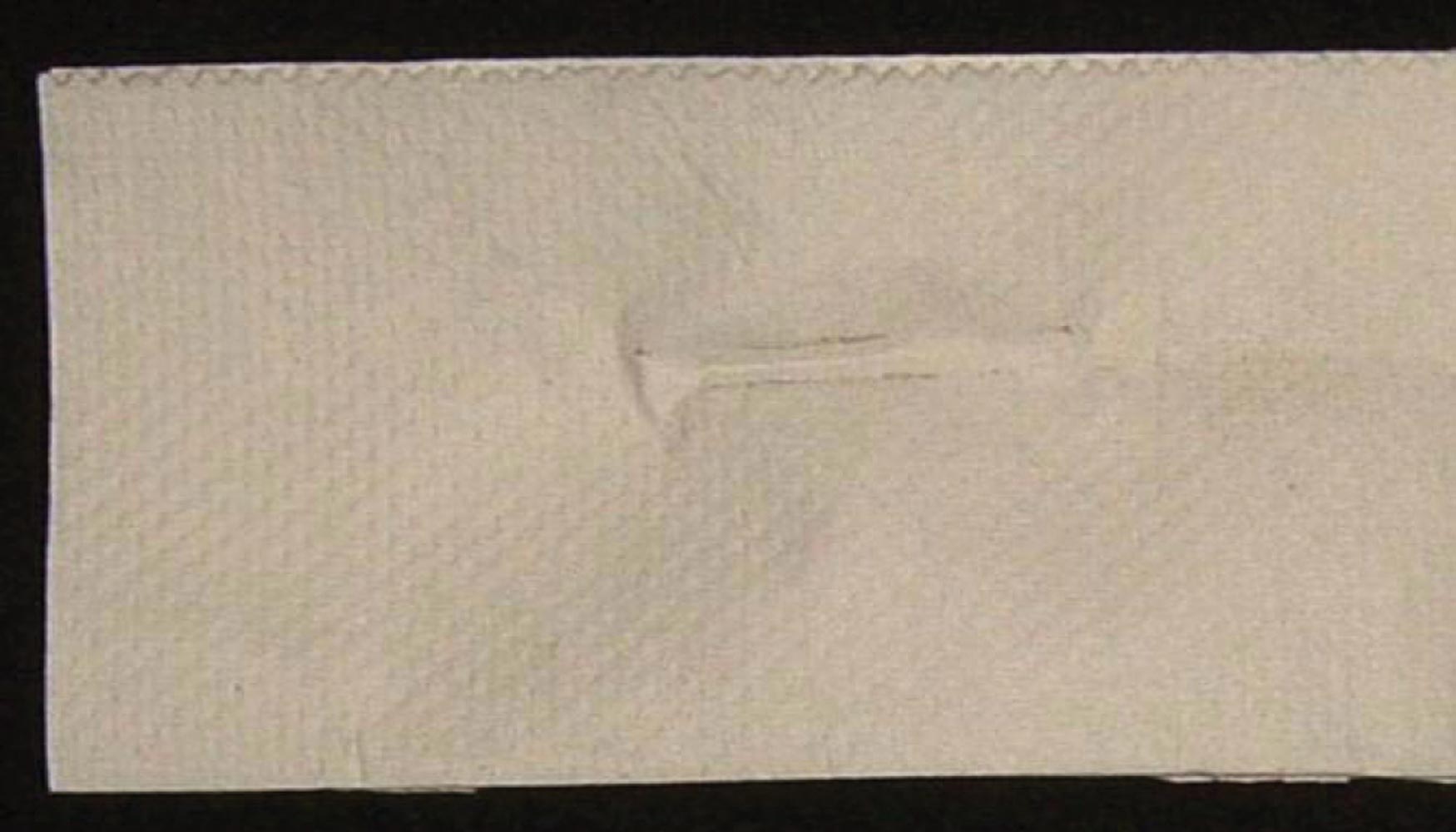

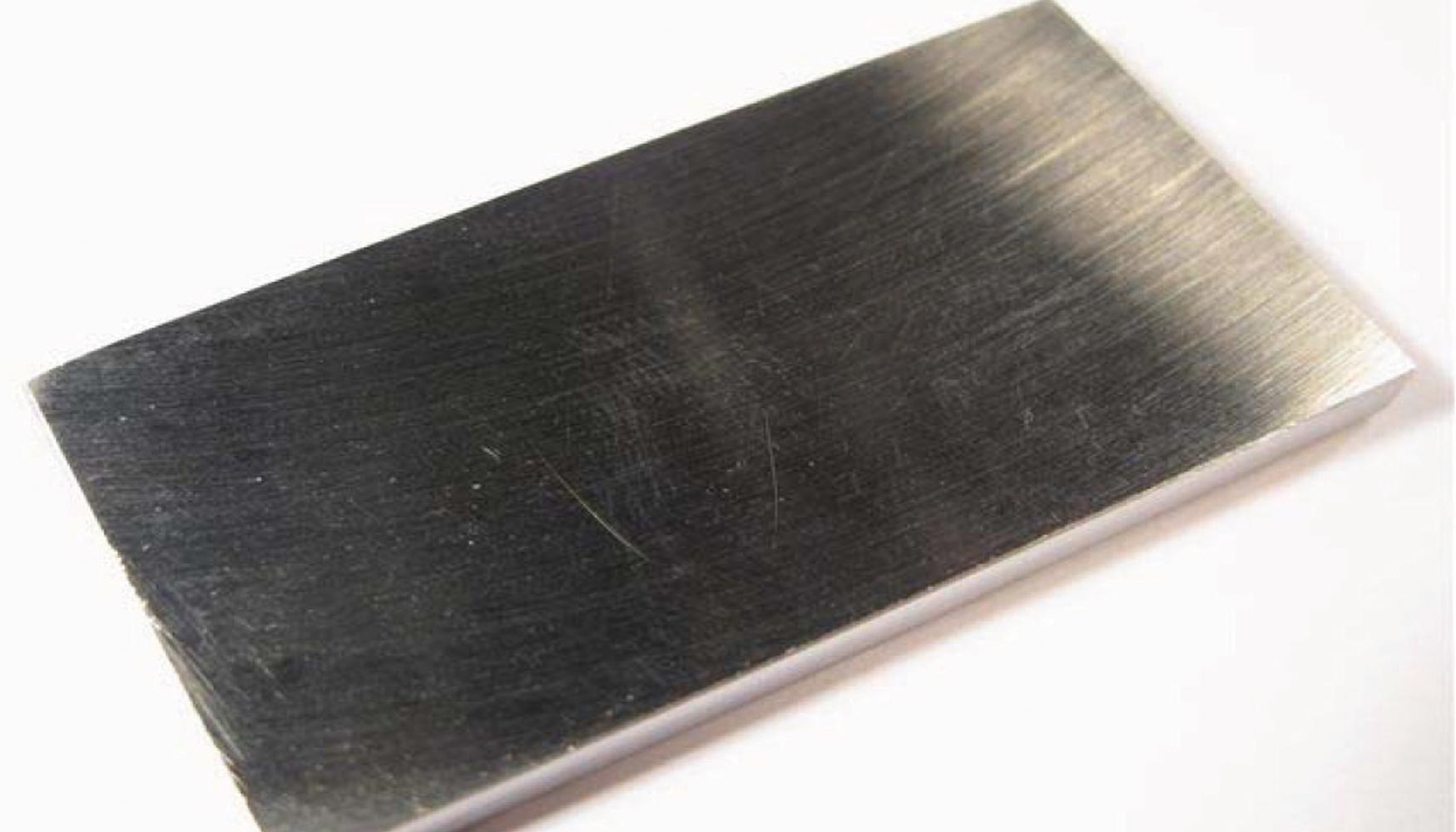

Todo esto se traduce en importantes ventajas en el proceso de soldadura: estabilidad del arco y excelente alimentación del hilo, que son las condiciones fundamentales para obtener un depósito de soldadura dentro de los estándares de la alta calidad. El riesgo de imperfecciones operativas como la porosidad o las faltas de fusión se reducen al máximo. La superficie limpia del hilo evita además la contaminación de la sirga. Puesto que el hilo está calibrado en diámetro se reduce el consumo de boquillas. La tabla 1 resume las características del hilo y las relaciona con las ventajas obtenidas durante la actividad de soldadura. En la figura 3 y 4 se ilustra cómo se verifica el diámetro y los parámetros hélix y cast. La limpieza de la superficie está controlada mediante un sencillo ensayo en el que se hace pasar unos 30 cm de hilo en un paño blanco y luego se evalúa la limpieza del mismo. Se observa en la figura 5 el resultado del producto UTP A 6222Mo3 frente a otro hilo de la misma clasificación tipo ER NiCrMo3 (figura 6).

Los diámetros del hilo son 0,9 y 1,2 mm y se tratan de bobinas de 15 y 25 kg, con la posibilidad de 100 ó 250 kg.

Figura 5.- Ensayo de limpieza del hilo UTP A 6222Mo3.

1.2 Etiquetado del producto

Para conseguir las características deseadas, el hilo debe producirse con unas condiciones de calidad particularmente adecuadas. Cada bobina producida está ensayada e identificada inequívocamente con un control number que permitirá su trazabilidad. Este número de control está evidenciado en cada una de las cajas (figura 7). Además, cada una de las bobinas está perfectamente cerrada y sellada con una etiqueta, símbolo de su calidad, evitando así una posible contaminación externa del hilo (figura 8).

2. Realización de ensayos de soldadura con el hilo UTP A 6222Mo3

Como se ha indicado en la parte de introducción del artículo, el procedimiento de soldadura mediante hilo caliente TIG se está reafirmando como procedimiento de alta calidad entre los fabricantes especializados en recargues de soldadura. La calidad del depósito, los bajos valores de dilución y las elevadas tasas de deposición en relación a las obtenidas por un proceso TIG convencional son ciertamente las razones de esta creciente difusión.

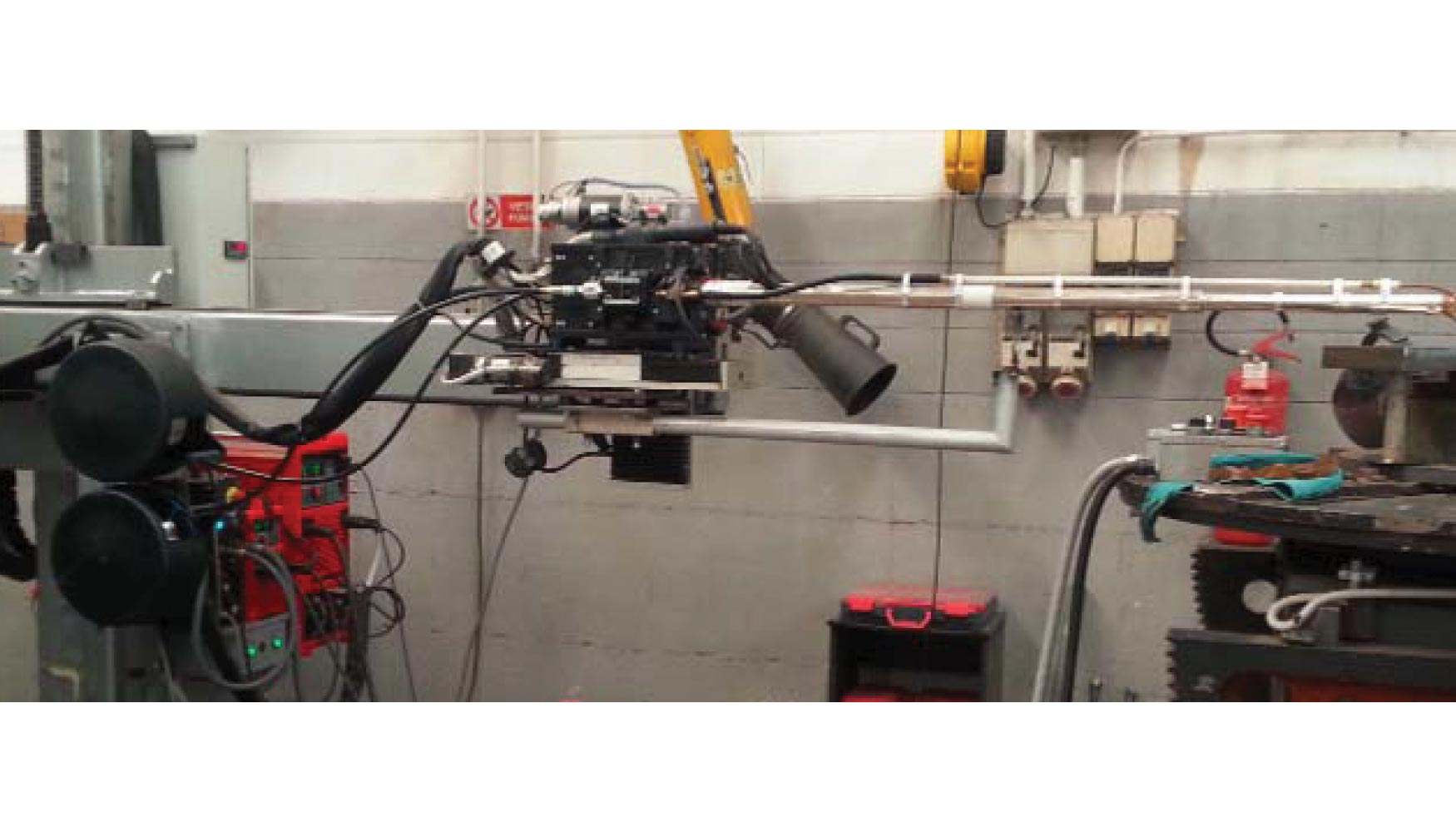

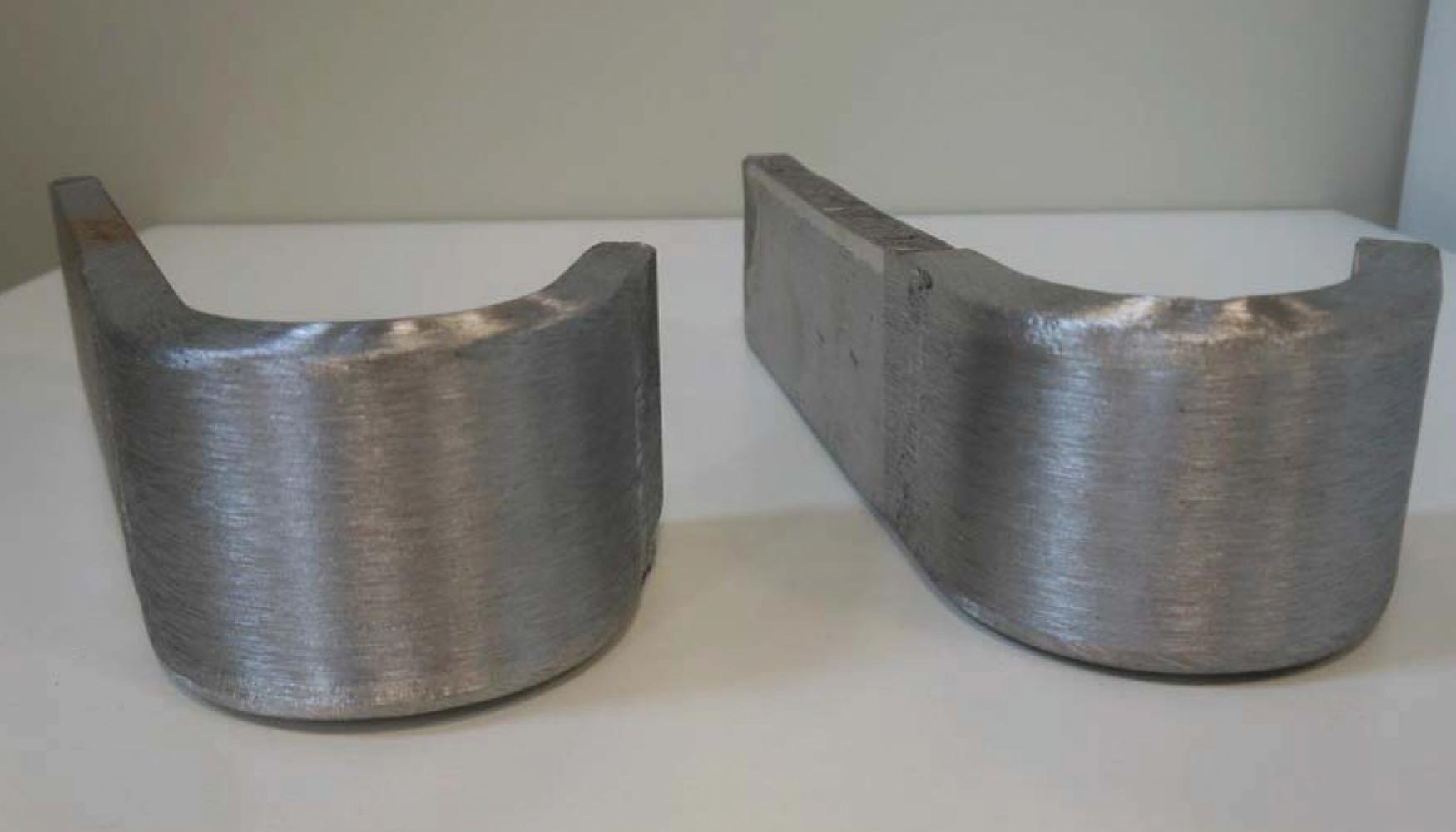

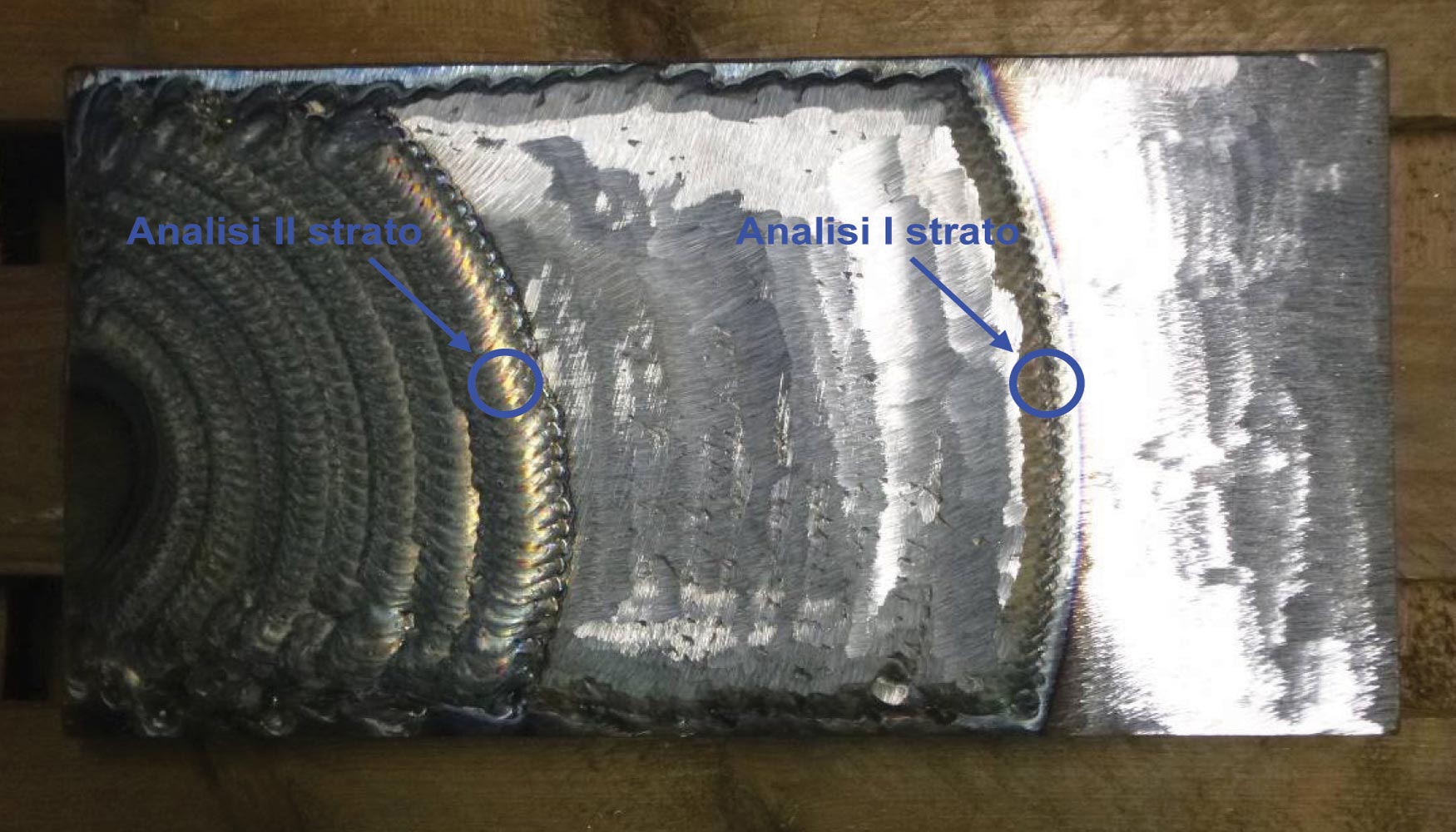

Se realiza el ensayo de recargue sobre un material base tipo ASTM A 516 Gr. 60, de espesor 30 mm, donde la tabla 2 muestra el análisis químico del material base utilizado y en la tabla 3 la del hilo UTP A 6222Mo3. La figura 9 muestra el equipo de soldadura utilizado, proceso TIG en caliente (donde existe un precalentamiento del hilo de aporte). El recargue se hará sobre una pieza de geometría cilíndrica colocado sobre un posicionador con mesa giratoria. La figura 10 y 11 muestra el resultado del recargue, apreciándose el aspecto extremadamente pulido del depósito de soldadura. Estas imágenes se han tomado sin limpieza del cordón (en estado tras la soldadura) y se aprecia la ausencia total de óxidos y coloración en el revestimiento: esto es debido al tratamiento superficial al que se ve sometido el hilo durante su fase de producción.

Finalmente el revestimiento se caracteriza químicamente, mecánicamente y ante la resistencia a la corrosión.

3. Caracterización de las propiedades del revestimiento realizado con el hilo UTP A 6222Mo3

Las propiedades que se han ensayado en laboratorio a fin de conocer las características del hilo son las siguientes:

- Correcta adherencia del substrato con el revestimiento.

- Control del porcentaje de dilución y en consecuencia del análisis químico realizado sobre la superficie del material de aporte.

- Resistencia a la corrosión para determinados tipos de agentes corrosivos.

- Ciclo térmico optimizado para optimizar la presencia de estructuras frágiles en el interior de la zona alterada térmicamente (zona del metal base).

Estas características deben evaluarse, en base a ensayos no destructivos (examen visual y líquidos penetrantes), además de los siguientes ensayos:

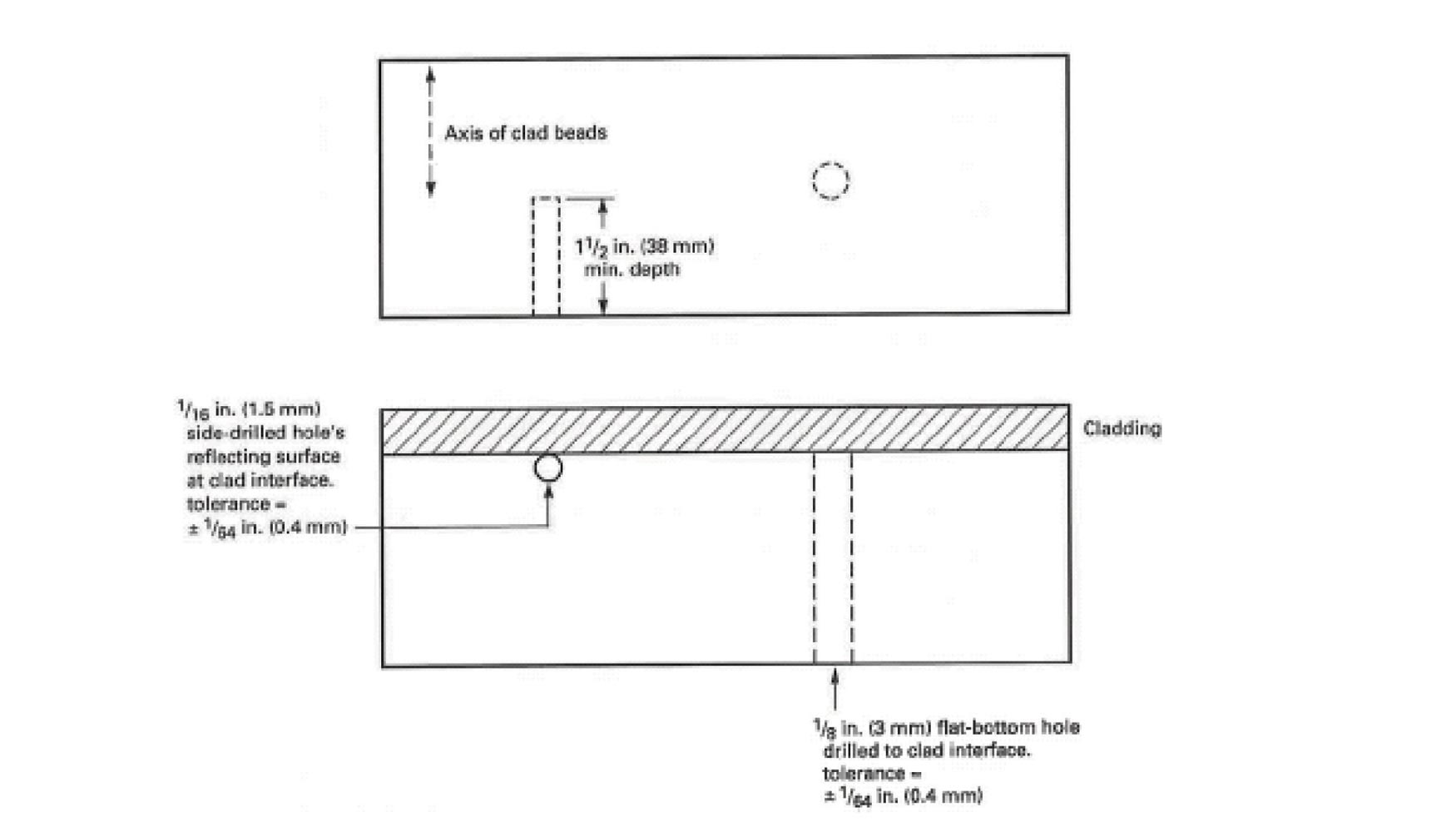

- Verificar la adherencia mediante control de ultrasonidos de acuerdo al código ASME, Sec. V, art. 4.

- Prueba de doblado lateral de acuerdo con ASME, Sec. IX, art. II.

- Análisis químico de acuerdo con ASME, Sec. IX.

- Análisis macrográfico y micrográfico de la sección.

- Realización de durezas.

- Ensayo de corrosión ASTM G48 práctica A.

3.1.- Verificación de la adherencia de la unión

La correcta verificación de la adherencia de la unión entre el material de aporte y el substrato se ha evaluado mediante un control mediante ultrasonidos y una prueba destructiva de doblado. Para el primer caso se ha utilizado la técnica de reflexión con pulse-echo con bloque de calibración por técnica 1 como se sugiere en el código ASME, Sección V, artículo 4 (figura 12). El resultado ha sido correcto y confirmado mediante el ensayo de doblado lateral a 180 °C, realizados en dirección perpendicular a la del material aportado. El resultado, mostrado en la figura 13, es satisfactorio y no muestra signos de discontinuidades debido a faltas de fusión y penetración, etc.

3.2.- Análisis químico del metal aporte

El hilo UTP A 6222Mo3 presenta una composición química de acuerdo al estándar AWS A5.14: ERNiCrMo3 y la norma internacional EN ISO 18274 NiCr22Mo9Nb. En la tabla 4 se muestra la composición química de la aleación ERNiCrMo3 en relación a los requisitos impuestos del AWS A5.14 y EN ISO 18274. Las características típicas de esta aleación (resistencia mecánica óptima unida a una excelente resistencia a la corrosión en diversos ambientes agresivos) están fuertemente ligadas a la composición química, en particular a la presencia de los elementos Mo, Nb y Cr. El molibdeno y el niobio tiene un efecto de endurecimiento de la matriz, garantizando valores entre 400-600 MPa, con un alargamiento porcentual de cerca del 40% (dato del material en estado recocido). Además la presencia del molibdeno garantiza una óptima resistencia al ataque químico corrosivo localizado evitando, de esta manera, por ejemplo los efectos típicos de corrosión por picadura. La presencia de los elementos estabilizantes como el Nb y el Ta reducen la susceptibilidad de la aleación a los efectos de la sensibilización, especialmente durante la soldadura. El cromo garantiza una buena resistencia también en ambientes oxidantes. La importancia de la cantidad adecuada de elementos de aleación es fundamental, y en ello radica la importancia de tener una concentración de elementos químicos adecuada. En ciertos casos, se requiere depósitos con un contenido determinado máximo de hierro (por ejemplo, el 5%) a fin de garantizar las excelentes características de resistencia a la corrosión.

El bajo contenido de hierro en la composición inicial del hilo UTP A 6222Mo3 hace que ya en la primera pasada pueda obtenerse depósitos con contenidos de alrededor al 9% y que en la segunda pasada se obtengan valores inferiores al 5% de Fe. La figura 14 muestra donde se realizan los ensayos químicos y la figura 15 el espectrómetro de emisión óptica utilizado. En la tabla 5 se muestra los resultados químicos obtenidos en el primer y segundo cordón de soldadura. El resultado obtenido confirma la calidad del recubrimiento desde el punto de vista del análisis químico. Ya en el primer cordón de soldadura todos los elementos excepto el hierro están en el interior de los límites indicados en AWS A5.11 ENiCrMo3 para el metal puro depositado (en este caso el Fe máximo debe ser un 7%). El valor del segundo cordón está por debajo de un contenido de Fe de 5%. Tal resultado puede mejorarse ligeramente adecuando los parámetros de soldadura y disminuyendo la temperatura entre pasada. Obviamente se debe considerar también el efecto de tales parámetros sobre el espesor del material depositado y de la productividad (expresada en kg de metal depositado por hora). A fin de evaluar las características de resistencia a la corrosión se hace ensayo de corrosión intergranular según ASTM G48, práctica A.

3.3.- Validación de la resistencia al ataque localizado (picadura e intersticial)

Se realizan ensayos de una probeta mediante una prueba de corrosión de acuerdo al estándar ASTM G48 práctica A. Tal práctica prevé la utilización de una solución de cloruro férrico (figura 16). A esta solución se introduce la probeta con una superficie expuesta de al menos 20 cm2 (figura 17). La solución de ataque está calentada a unos 50°C y la probeta se mantiene a esta temperatura durante 72 horas, según la norma. La probeta no muestra puntos de ataque (picaduras) lo que era de esperar con el contenido de hierro obtenido (inferior a 5%).

3.4.- Análisis de las durezas

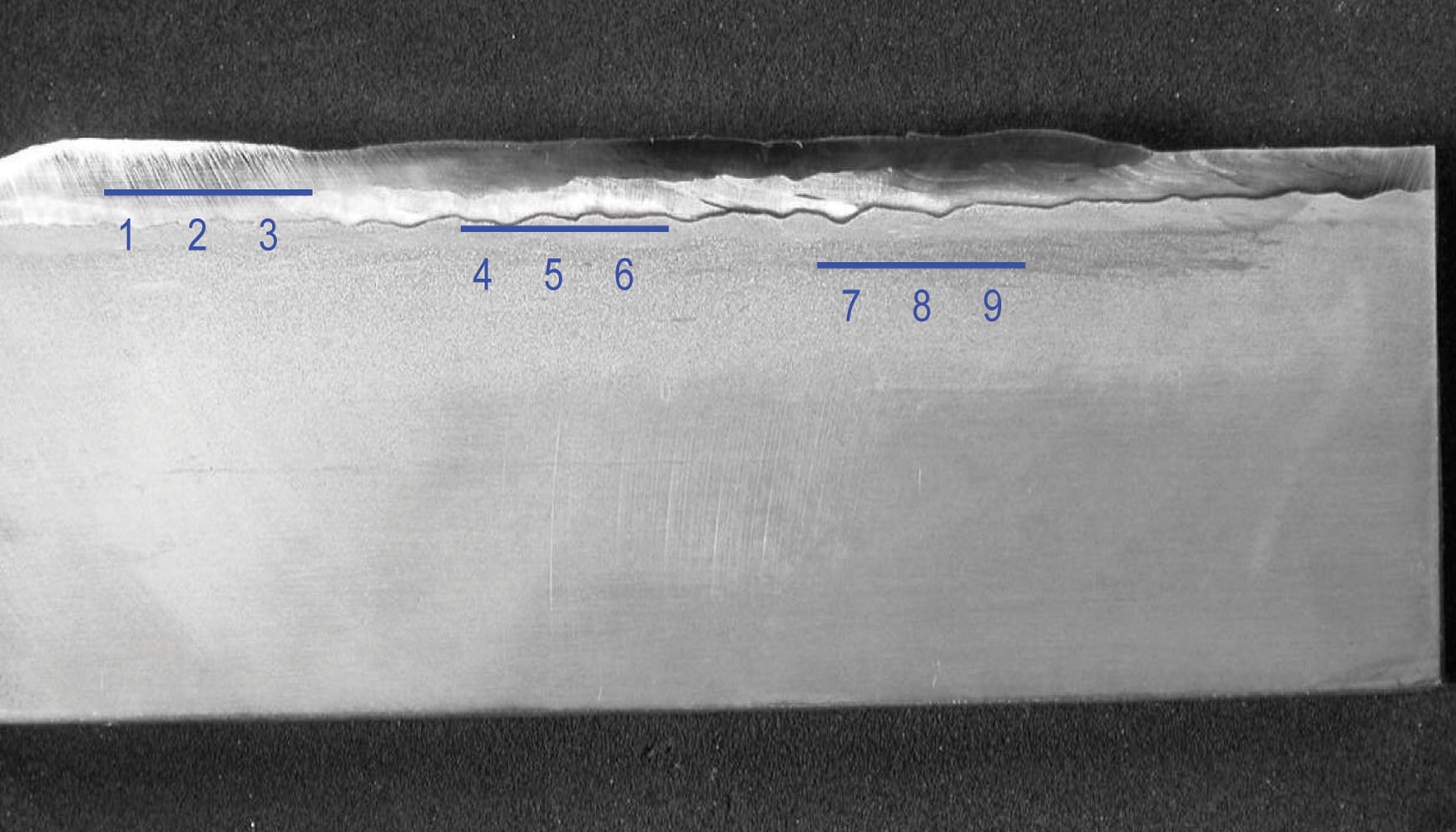

En la figura 18 se muestra una macrografía con el ensayo realizado. Como se nota en la imagen no se observa una zona afectada térmicamente especialmente extensa. No se aprecian defectos de descohesión en la macrografía (también evidenciados previamente con el ensayo de ultrasonidos). La dureza Vickers HV10 del depósito de la figura 18 se muestra en la tabla 6.

3.5.- Metalografía

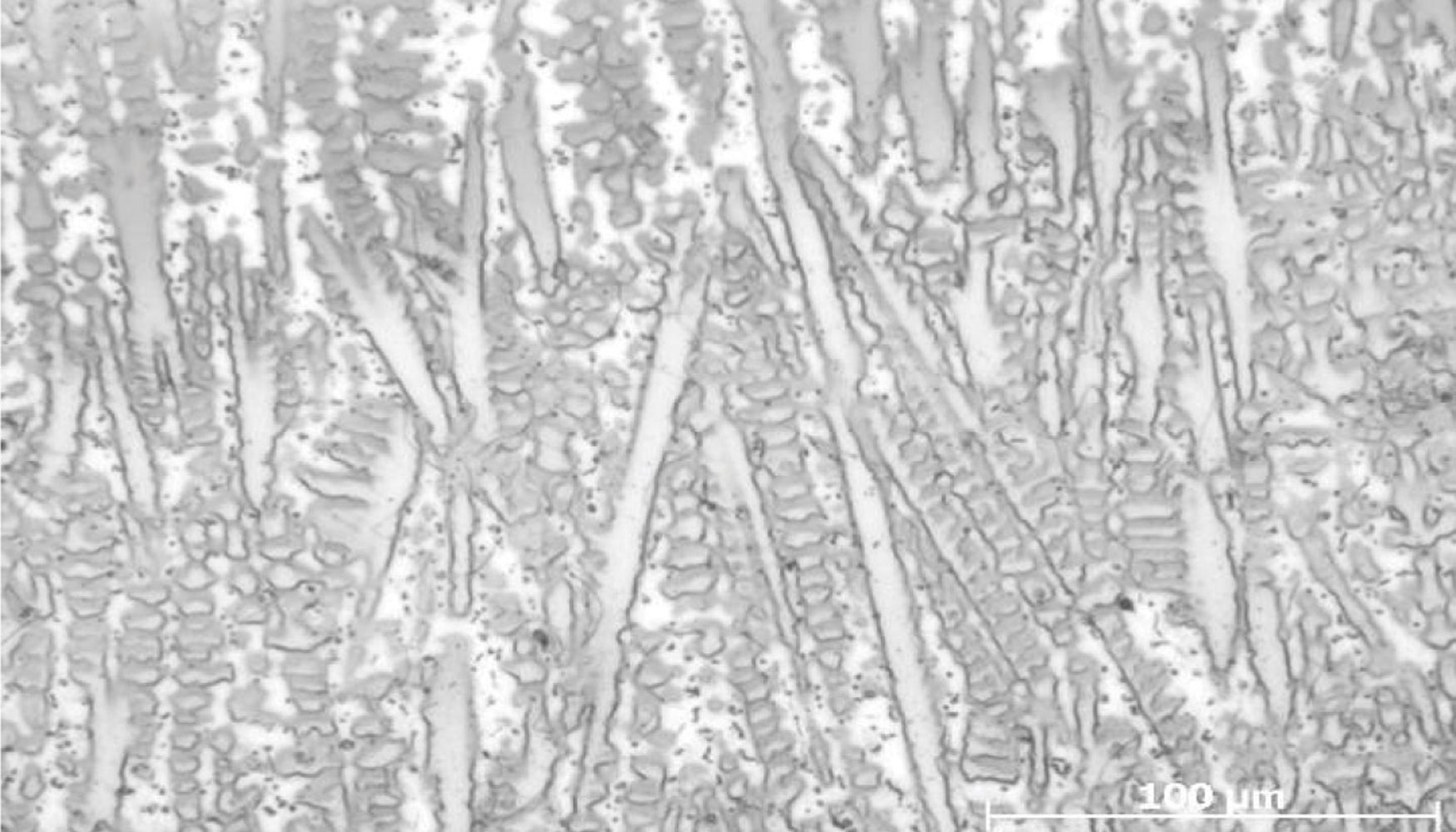

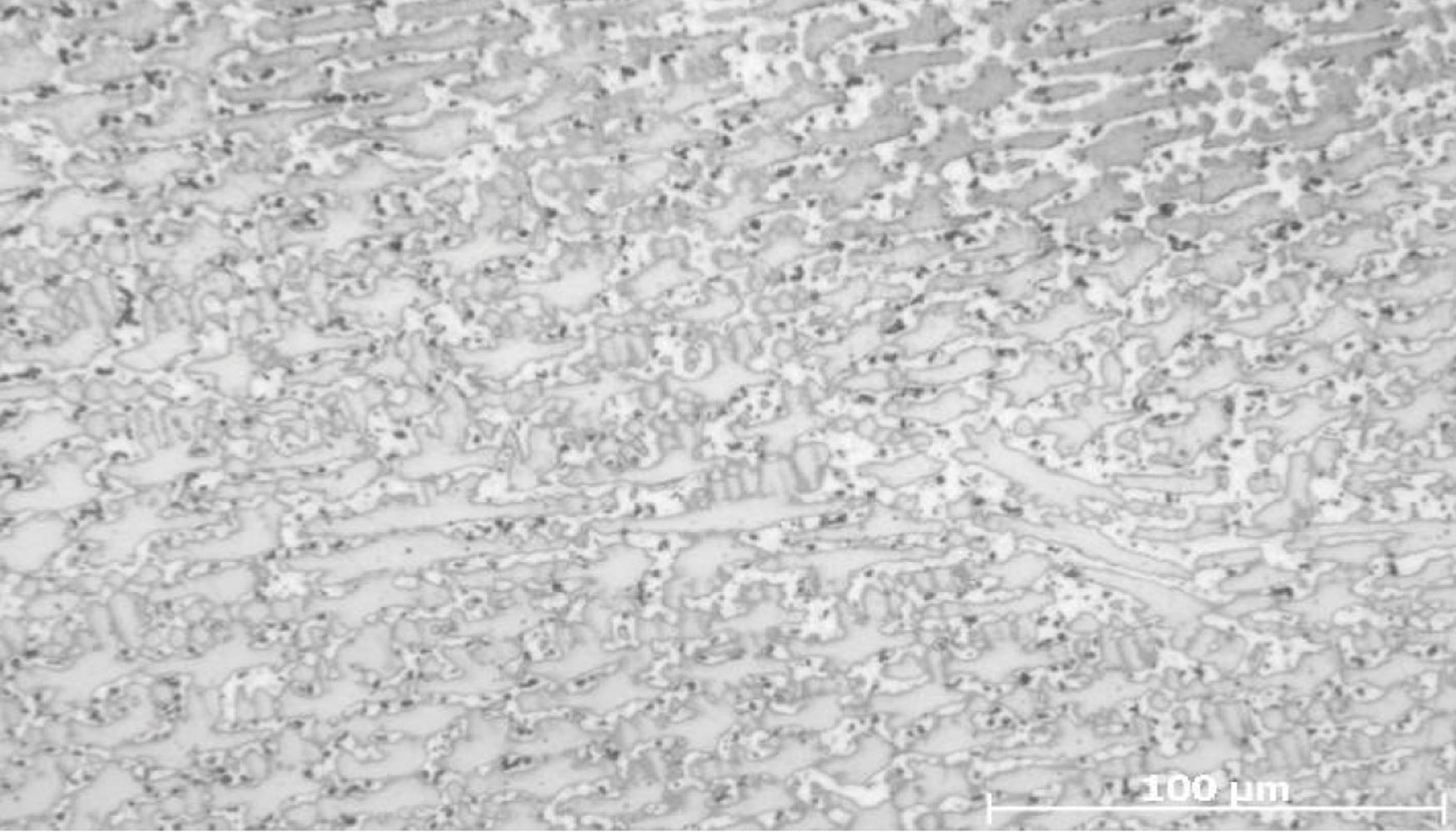

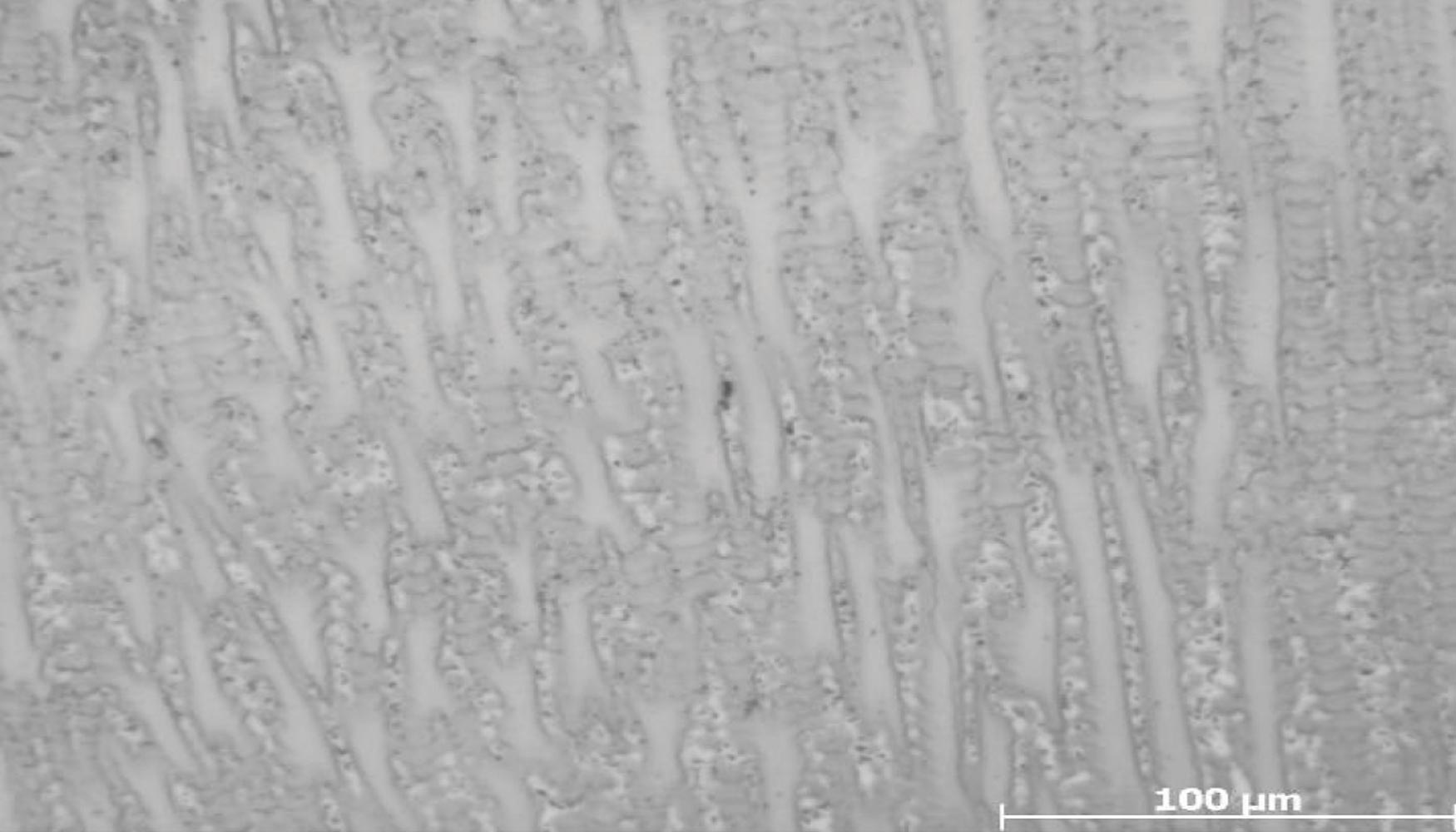

A fin de evaluar las características microestructurales del depósito, se ha realizado una serie micrografías, donde se puede observar la zona de la primera pasada, la zona de transición entre pasadas y la superficie libre (figuras 19, 20 y 21). Se evidencia una estructura dendrítica, particularmente evidente en el primer cordón. No se observan precipitados de fases secundarias o constituyentes en los bordes de grano primario

4. Referencias

Rivista italiana della Saldatura, 6.- Noviembre Diciembre 2014

Welding, brazing and soldering, 6.- ASM Handbook serie

|

Características del hilo |

Ventajas de la soldadura |

|

Diámetro constante |

Estabilidad del arco Menor consumo de las boquillas |

|

Ausencia de residuos y lubricante |

Estabilidad del arco Ausencia de porosidad |

|

Verificación del hélix y cast del hilo |

Más constancia de la alimentación del hilo Menor consumo de las boquillas |

|

Verificación de las propiedades mecánicas del hilo |

Menos riesgo al bloqueo del hilo en la sirga Mayor flexibilidad de la geometría en la sirga |

|

Superficie pulida y controlada |

Menos riesgo de atascamiento en la sirga Mejor aspecto superficial de las pasadas |

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

V |

Al |

Cu |

Nb |

N |

Fe |

|

0,15 |

0,23 |

1,21 |

0,01 |

0,006 |

0,02 |

0,01 |

0,019 |

0,03 |

0,02 |

0,02 |

0,005 |

98,20 |

|

C |

Si |

Mn |

P |

S |

Cr |

Mo |

Ni |

Cu |

Ti |

Al |

Nb |

Fe |

Ta |

|

<0,01 |

0,05 |

<0,01 |

0,005 |

<0,001 |

22,5 |

8,9 |

64,2 |

0,01 |

0,19 |

0,10 |

3,6 |

0,25 |

0,004 |

Tabla 3.- Análisis químico del consumible UTP A 6222Mo3.

|

Clasificación |

C |

Mn |

Fe |

P |

S |

Si |

Cu |

Ni |

Al |

Ti |

Cr |

Nb+Ta |

Mo |

Otros |

|

AWS A5.14 |

0,10 |

0,50 |

5,0 |

0,02 |

0,015 |

0,50 |

0,50 |

58,0 min |

0,40 |

0,40 |

20-23 |

3,15-4,15 |

8-10 |

0,5 |

|

EN ISO 18274 |

0,10 |

0,50 |

5,0 |

- |

- |

0,50 |

0,50 |

58,0 min |

0,40 |

0,40 |

20-23 |

3,2-4,1 |

8-10 |

- |

Tabla 4.- Análisis químico según clasificación hilo ERNiCrMo3 y S Ni 6625 según el estándar AWS A5.14 y ISO 18274 NiCr22Mo9Nb, respectivamente.

|

Elementos |

C |

Mn |

Fe |

P |

S |

Si |

Cu |

Ni |

Ti |

Cr |

Nb |

Mo |

|

Primera pasada |

0,019 |

0,142 |

9,09 |

0,005 |

0,006 |

0,038 |

0,010 |

59,64 |

0,137 |

20,23 |

3,375 |

8,05 |

|

Segunda pasada |

0,011 |

0,065 |

4,90 |

0,005 |

0,006 |

0,023 |

0,009 |

62,00 |

0,15 |

21,43 |

3,542 |

8,59 |

Tabla 5.- Análisis químico del aporte de soldadura con el hilo UTP A 6222Mo3.

|

Numero dureza |

Zona |

Valor de dureza (HVN10) |

|

1 |

Material aporte |

209 |

|

2 |

Material aporte |

201 |

|

3 |

Material aporte |

210 |

|

4 |

Zona afectada térmicamente |

167 |

|

5 |

Zona afectada térmicamente |

175 |

|

6 |

Zona afectada térmicamente |

180 |

|

7 |

Metal base |

166 |

|

8 |

Metal base |

166 |

|

9 |

Metal base |

164 |