Métodos de desarrollo innovadores para los fabricantes de maquinaria

Los fabricantes de maquinaria parecen apenas afectados por estas evoluciones, ya que el ciclo de desarrollo no ha sufrido grandes cambios desde hace tiempo. Entonces, ¿de dónde viene esta actitud conservadora? ¿Es la presión del mercado menos intensa que en otros sectores? ¿O ya tienen la mejor estrategia de desarrollo, con lo que no hay potencial de mejora? La primera pregunta se puede negar categóricamente en los tiempos que corren. La presión sobre el precio para los fabricantes de maquinaria es más fuerte que nunca y solo a través de importantes innovaciones junto con ciclos de desarrollo más eficientes pueden sentarse unas buenas bases. También la segunda pregunta puede responderse claramente. Los nombres como diseño basado en modelos, simulación, generación automática de código, rapid prototyping y 'hardware-in-the-loop' son en otros sectores como la industria del automóvil o la aeronáutica muy conocidos desde hace años. Parece haber potencial aquí para los fabricantes de maquinaria, que solo espera ser explotado. ¿Qué momento mejor que éste para asegurarse una ventaja competitiva respecto a la competencia? En campos concretos, por ejemplo la aerogeneración, la innovación ya ha empezado. Aquí sería todo el proceso de desarrollo sin estas herramientas inimaginables.

Diseño basado en modelos, la base de los desarrollos efectivos

Los procesos de diseño basados en modelos sientan las bases de un desarrollo sostenible, continuo y completo. A pesar de todo predomina a menudo el escepticismo ya que se necesita un esfuerzo inicial importante para la construcción del modelo, lo que hace que mucha gente no se decida a dar el primer paso. Sin embargo, los modelos de simulación de máquinas tienen un papel decisivo. Con ellos se define el éxito o fracaso del proceso de desarrollo. ¿Con qué detalle deben ser descritos los procesos de la instalación? ¿Cúando se pueden aplicar las simplificaciones del modelo? Para esto no hay ninguna respuesta global. Con el diseño del comportamiento de la máquina, se completa la tarea más exigente en una fase inicial del desarrollo del proyecto. Eso sí, una vez superados estos obstáculos y se tenga un modelo representativo, se obtienen de golpe grandes ventajas para el fabricante de maquinaria.

Aparte de profundizar en el 'know-how' de la máquina gracias al proceso de diseño, se centraliza el conocimiento de varios departamentos en un lugar. Al contrario que el código fuente o los datos binarios, los modelos de simulación son normalmente gráficos, siendo fáciles de interpretar y documentar. Una vez diseñado, el modelo permite tener una base para futuros desarrollos y optimizaciones, así la inversión inicial se amortiza rápidamente.

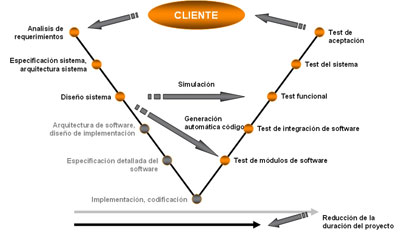

En resumen, los métodos en el proceso de desarrollo como la simulación y generación automática de código son la base para un proceso de diseño de principio a fin basado en modelización.

Simulación, seguridad en el proceso de desarrollo

Un modelo completo, que reproduzca los procesos de la máquina con exactitud, es primordial para una simulación fiable. Si se cumplen estos requerimientos, se pueden detectar y corregir en la simulación errores en una fase muy preliminar del proyecto, sin el riesgo que podría suponer para la máquina o personas. Cuando más tarde en el proceso de diseño se descubra un error, más caro le resultará al fabricante de maquinaria. Así pues, los modelos de simulación también ayudan indirectamente a ahorrar coste. Adicionalmente contribuyen a evitar la construcción de caros prototipos físicos y complejos montajes poco eficientes en coste y tiempo. Aún después de la finalización de la máquina puede resultar que el modelo de simulación sea verdaderamente útil. Ya que se puede reaccionar rápido y flexible a los cambios de requerimientos del mercado y probar nuevos procedimientos de control o diseño.

Generación automática de código, desde el diseño hasta la máquina

La simulación y diseño basados en modelos son una cara de la moneda, la transformación de las estructuras desarrolladas a un equipo industrial es otra cosa. Casi todo desarrollo, que ha tenido un comportamiento fiable en la simulación, tiene entonces que para de golpe. Aquí en la mayoría de casos es un problema trivial, la implementación en un controlador industrial que entienda lenguajes de alto nivel es simplemente muy costosa.

Esto quiere decir por consecuencia, que todas las ventajas, que el desarrollador gana con el diseño basado en modelos y las simulaciones, ¡vuelven a frustrarse con la traducción al equipo industrial!

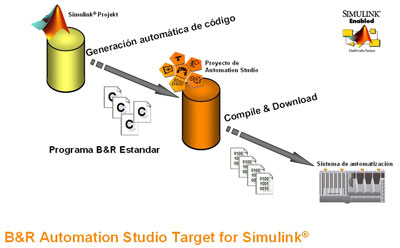

La generación automática de código puede ayudar a llenar los vacíos en este proceso. Como por arte de magia, pulsando un botón aparecen en el sistema unos objetos de software, que son transferidos al controlador industrial. Como mínimo, cuando se ha usado la herramienta correctamente, que ayuda en todo el proceso se hace el salto a la generación automática de código prácticamente invisible. Unos pocos clicks en un modelo de Simulink son suficientes junto con la herramienta de B&R – Automation Studio Target for Simulink- para implementar completamente los objetos de software al controlador industrial. Es esencial que el código generado se comporte idénticamente como en el modelo de simulación. En el caso de B&R esto se puede asegurar con el trabajo conjunto con el fabricante de Matlab y Simulink, la empresa de Estados unidos The MathWorks.

Rapid Prototyping y 'hardware-in-the-loop', revolución en el proceso de desarrollo

Rapid Prototyping y 'hardware-in-the-loop' son dos conceptos que están estrechamente relacionados con el diseño basado en modelos. Entonces, ¿qué se esconde detrás de esto y que pueden aprovechar los fabricantes de maquinaria?

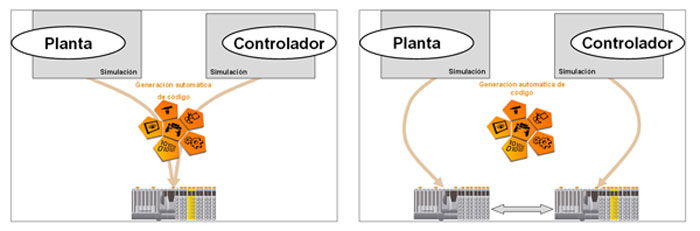

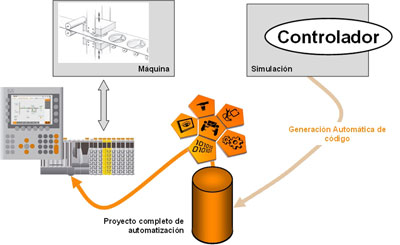

Una vez se ha probado con éxito el modelo, debe de ser posible transferir rápidamente al controlador industrial, para hacer allí un último test en condiciones reales. Para poder trabajar con el modelo y pasar al controlador y viceversa, se habla de 'Rapid Prototyping'. Mientras que la construcción de un prototipo físico lleva elevados costes y un largo tiempo de montaje, el Rapid Prototyping permite probar rápidamente sin intervención del usuario, si se dispone de las herramientas adecuadas. No obstante, si las estructuras de control desarrolladas con la ayuda de simulaciones y con la generación automática de código pueden transferirse al controlador industrial, ¿por qué no podría ser posible también con el modelo diseñado?

Desde hace tiempo no se esconde detrás del concepto de 'controlador industrial' un simple microprocesador, sino un procesador de alto rendimiento capaz de calcular simulaciones de modelos en tiempo real. Estas simulaciones 'hardware-in-the-loop' permiten convertir este controlador o PC industrial en un equipo capaz de emular el comportamiento de una instalación en tiempo real. Las posibilidades son muy grandes: un sistema 'hardware-in-the-loop' puede usarse para formación o para poder probar nuevos controladores sin peligro. Pero también puede usarse en paralelo con el equipo físico para ayudar a encontrar errores en menor tiempo.

Energía eólica, un sector innovador marca el camino a seguir

Mientras en la mayoría de sectores de los fabricantes de maquinaria los conceptos de diseño basado en modelos, simulación o generación automática de código empiezan a conocerse, en el campo de la energía eólica son una práctica habitual. Entonces, ¿en qué se basó el adelanto en los métodos de desarrollo? ¿Son los ingenieros del sector de la energía eólica más innovadores que en otros sectores? Aunque hay muchos factores involucrados la razón principal es obvia. Aún más que en campo de los fabricantes de maquinaria, hay un gran riesgo para las personas y para el medio ambiente en el momento de hacer un test con nuevos desarrollos. Normalmente las instalaciones de energía eólica se encuentran cerca de lugares habitados, por eso un error en el control puede tener fatales consecuencias. Aparte, los test fallidos en la instalación pueden tener unos costes desorbitados, con lo que la posibilidad de trabajar con diseños basados en modelos o simulaciones es muy interesante. Otro punto interesante para la implantación de métodos de desarrollo innovadores es el hecho que el sector de energía eólica es relativamente joven que se ha revolucionado en los últimos años.

El éxito habla por sí mismo. Mientras el sector de la energía eólica disfruta de un 'workflow' en todo el proceso de desarrollo –desde el diseño basado en modelos, la simulación hasta la generación automática de código– va ganando impacto en el mercado. Los métodos de desarrollo innovadores son la clave para el éxito.