Cómo mejorar los resultados de una empresa industrial

14 de enero de 2009

Es lógico que para cada nueva acción que supone una transacción monetaria, tengamos una actitud activa para sacar el máximo provecho de la operación. Esto ocurre en una compra de materia prima, o una compra de una nueva máquina, un nuevo presupuesto de venta, o una incorporación de un nuevo empleado. Por el contrario, la productividad de un empleado o de una sección, puede ser difícil de medir, y puede camuflarse en el tiempo. Suele abundar la información subjetiva sobre el rendimiento de cada empleado, pero no es una información contrastable, ni exhaustiva, e incluso en demasiados casos se trata de una información errónea. Por ejemplo, hay empleados que trabajan con vigor y dinamismo, y sin embargo al final son menos eficaces que otros aparentemente más lentos.

La finalidad de este artículo es el de sensibilizar a las empresas de que pueden reducir sus costes optimizando sus recursos internos. Esto comporta además, unos beneficios adicionales en organización general de la empresa. Dirigir una empresa ordenada, con una buena organización de la información facilita su éxito, pero la dedicación a estas tareas tiene que ponderarse de acuerdo a los resultados obtenidos. Si no se dispone de un mínimo de dedicación en tareas de oficina, los perjuicios pueden venir en la pérdida de información, incidencias de planificación, realización de presupuestos por debajo de su coste, y deficiente servicio ofrecido a los clientes. Por el contrario un exceso de burocracia comporta un aumento de costes.

Perfiles de empresa industrial

Existen distintos perfiles de empresa industrial, en función de su actividad, o productos que fabrica:

Productos de catálogo. Son las empresas que disponen de un catálogo de productos ya predefinidos, donde se dispone de información exhaustiva de los materiales a utilizar, sus fases y tiempos, etc.

Proyectos a medida. Cuando para cada pedido se requiere un presupuesto riguroso, requiriendo un análisis técnico previo al pedido.

Otros. En el caso intermedio de los anteriores. Por ejemplo en el caso de subcontratación de mecanización de piezas donde puede existir un presupuesto, o directamente se acepta el precio impuesto por el cliente. La información a gestionar será una combinación de los casos anteriores.

Información general a gestionar

Puede haber matices según las necesidades de cada empresa, pero los elementos más importantes a controlar son el personal, las máquinas o procesos, y las órdenes de trabajo. Los operarios no tienen que temer al control, a no ser que realmente no actúen de forma profesional. Si no se ejerce este control, con frecuencia se desmotiva a los buenos operarios, al darse cuenta de que sus compañeros negligentes o improductivos, tienen el mismo trato que los demás.

Personal. A cada empleado se le asigna un código, y su precio por hora, siendo recomendable disponer de una tarjeta acreditativa, con el fin de facilitar la notificación de la siguiente información:

- Control de presencia. Cada entrada y salida de la empresa se notificará para disponer de las horas reales trabajadas.

- Control de actividad. Hay que informar de cada inicio y final de una tarea para imputarle los correspondientes costes de personal y disponer del detalle para un análisis comparativo.

- Incidencias. Ya sean imputables a las nóminas (médico, accidente, etc.) o a la producción (falta material, mantenimiento, rotura herramienta, etc.)

Máquinas o procesos. Se identifican estos recursos según se estime oportuno, asignando también sus precios de coste. Para unas empresas se trata de codificar cada máquina física, y para otras se codificaran secciones de la empresa, o procesos. Se concretará en función de cómo se desee la distribución de los costes. Cuando un trabajador notifica su actividad, notifica también el código de la máquina utilizada, y así se imputan sus costes según el tiempo invertido.

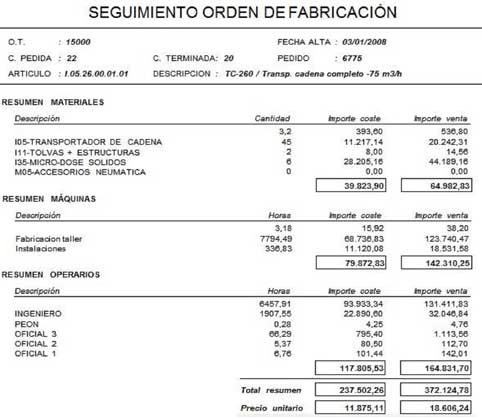

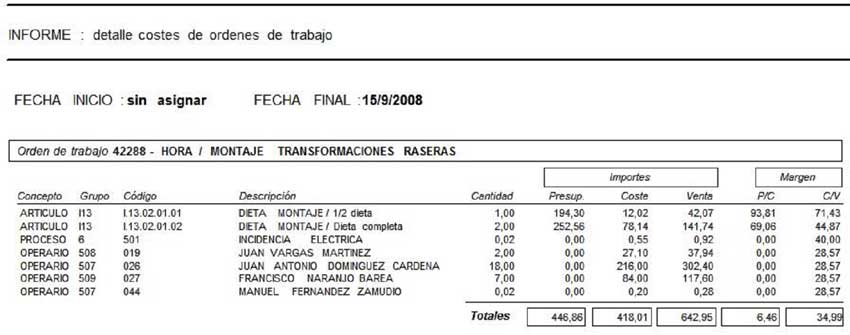

Orden de trabajo (OF). También hay que codificar cada tarea a realizar. En función de las necesidades de cada empresa se puede establecer una jerarquía de órdenes para controlar el detalle de cada fase, hacer separaciones por etapas o conceptos, o simplemente realizar una orden por pedido. En cualquier momento hay que poder obtener un informe de costes actuales, verificar desviaciones, y poder actuar en consecuencia.

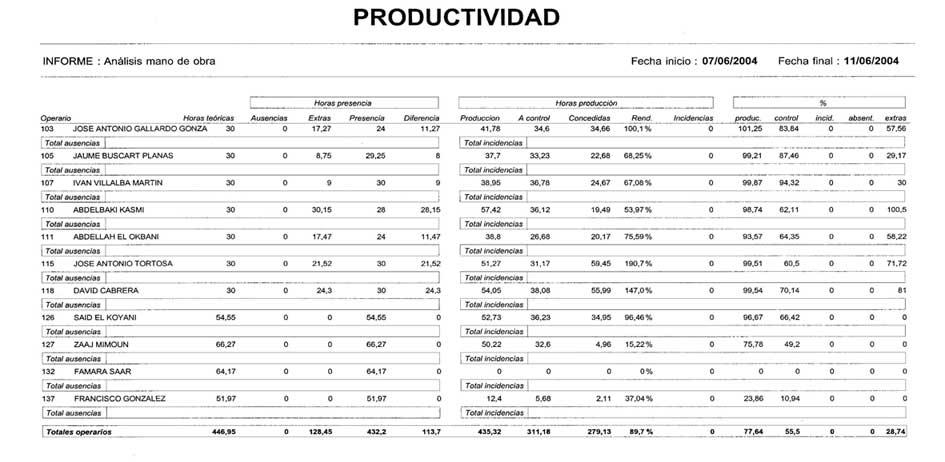

- Control de presencia. Disponer de las horas reales que cada trabajador ha estado en la empresa en un periodo, junto con sus incidencias y horas extras. La finalidad es aprovechar el recurso de personal, detectando incidencias, y proceder a su reducción.

- Análisis mano de obra. Se trata de conocer donde se han imputado sus tiempos. Todas las horas de presencia de un trabajador tienen que estar asignadas en alguna operación u orden de trabajo. Si estas operaciones disponen de tiempos teóricos, obtendremos además su rendimiento.

- Análisis de máquinas. De forma similar al personal, necesitamos saber la actividad de los recursos industriales: horas de trabajo real, incidencias, rendimiento, etc.

- Informe de costes por orden de trabajo. En cualquier momento hay que saber los costes reales de cada proyecto, según los tiempos imputados de personal y máquinas, y los materiales utilizados.

Fabricación de productos de catálogo

Objetivos importantes:

Para este tipo de actividad, aparte de la información general, interesa especialmente:

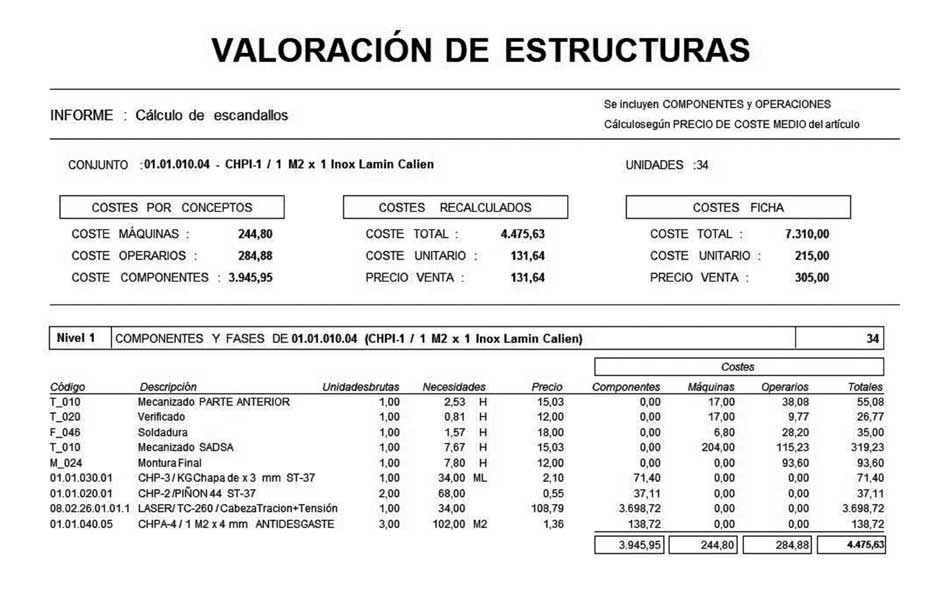

- Valoración de estructuras. Poder crear conjuntos y subconjuntos imputando tiempos y componentes. Por una parte la finalidad es hacer simulaciones de costes de nuevos productos o cambios. Por otra parte disponer de un procedimiento de producción sistemático para evitar incidencias y servir de comparativo para analizar desviaciones.

- Informe de costes por producto. Periódicamente analizar las distintas remesas fabricadas de un mismo producto, y compararlas entre sí y con la estructura teórica. Así se pueden optimizar procedimientos, y minimizar incidencias.

- Control de almacén. Es fundamental saber en tiempo real las existencias físicas, disponibilidad, entradas previstas, etc. Así podemos obtener las unidades a aprovisionar de cada artículo, y evitar roturas de stock.

- Carga de máquinas. Si no es viable la implantación de un planificador, sí que es importante disponer de los tiempos teóricos necesarios por máquina o sección.

Proyectos a medida

Tampoco se puede actuar en el otro extremo, de hacer un estudio minucioso en este punto, ya que se invertiría demasiado en proyectos que al final no se confirmaran.

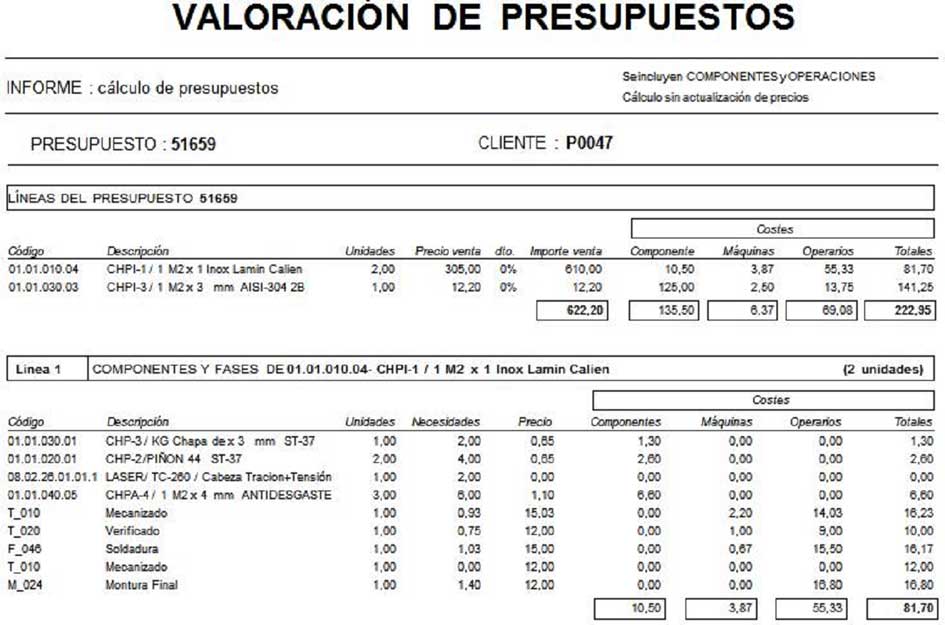

Es importante disponer de un sistema informático que agilice estos procedimientos. Por ejemplo que permita obtener información parcial o completa de otros presupuestos similares. También que fácilmente se puedan asignar necesidades de recursos en las distintas etapas planificadas. Confeccionando así un presupuesto donde obtenemos un informe comercial para presentar al cliente, y otros informes internos de los distintos costes previstos para cada etapa.

Es altamente importante poder asignar los distintos recursos (principalmente materiales y tiempos) en las correspondientes etapas del proyecto. Aparte de obtener así los costes teóricos detallados, al confirmar el proyecto ya se dispone de las especificaciones técnicas y necesidades. Ocurre con demasiada frecuencia que el departamento comercial o en oficina técnica se elaboran los presupuestos de forma desvinculada del sistema informático ERP, y cuando se confirman, no se arrastran todos los conceptos previamente asignados, lo cual genera problemas de planificación y de errores de coste.

- Presupuestos flexibles. Permitir la duplicación de presupuestos similares y realizar los cambios correspondientes. Permitir la introducción de documentación extensa, complementaria para cada línea (especificar características técnicas, observaciones, etc.). Facilitar la asignación de operaciones y materiales concretos, con sus correspondientes costes. Finalmente disponer de un desglose de costes teóricos, para comparar con los importes de venta.

- Vinculaciones permanentes. Los elementos asignados en un presupuesto se arrastran directamente a las órdenes de trabajo, evitando pérdidas de información.

- Jerarquía de órdenes a medida. Según necesidades, se debe permitir la creación de órdenes de forma ilimitada, y vinculadas entre sí, para un mismo proyecto.

- Compras vinculadas a proyectos. Es muy importante realizar pedidos especificando los códigos de OT de destino. La finalidad es que en todo momento se puede consultar los materiales pendientes y su situación, y en el momento de la recepción ya se imputa su coste directo.

- Desviación de costes. En cualquier momento se puede comparar los costes reales con los previstos en el presupuesto, y anticiparse para evitar proyectos deficitarios.

- Duplicación de proyectos similares. Con frecuencia se gestionan proyectos de preparación laboriosa, y en estos casos es muy útil poder duplicar proyectos semejantes.

- Importes por conceptos extra industriales. Hay empresas que gestionan cargos adicionales como financiación, comisiones, gastos de estructura, margen de beneficio, etc. En estos casos es importante valorar los presupuestos por estos conceptos con la finalidad de negociar y afinar los importes de venta finales.

Captura de datos en planta

Utilizando terminales electrónicos o autómatas programables, obtendremos información directa de producción. Es recomendable que el personal pueda introducir información complementaria sobre los motivos de paro, cambios de personal, cambios de producto a fabricar, etc.

Con este tipo de escenario obtenemos distintos niveles de información.

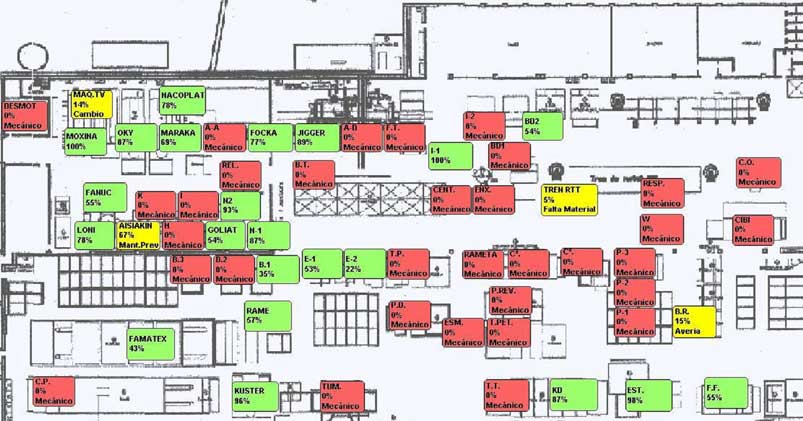

- Monitorización de planta. En cualquier momento y des de cualquier PC se puede visualizar el layout de la planta en tiempo real, y saber la situación actual de cada máquina y sus parámetros de producción. Esto facilita la detección de anomalías de forma precoz y mediante una actuación rápida evitamos las caídas de los rendimientos.

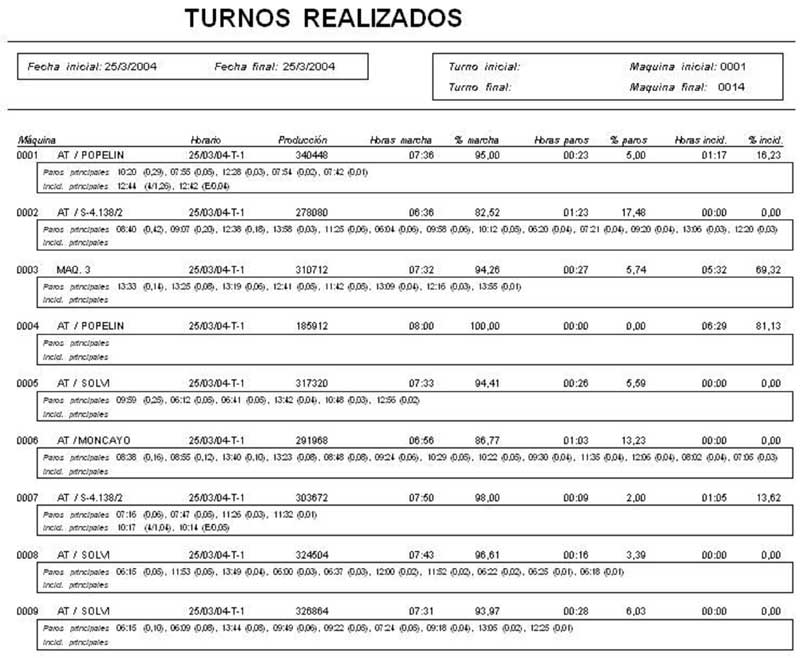

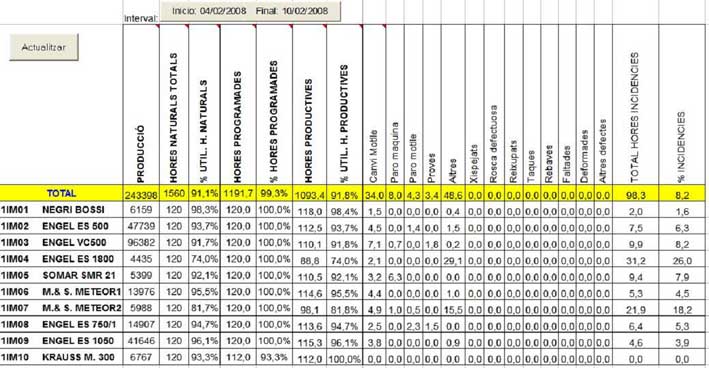

- Informes por turnos. Para cada turno programado, se le acumula toda la información de paros, producción, incidencias, etc. Podemos así obtener informes comparativos y por distintos conceptos, obteniendo rendimientos de personal y máquinas.

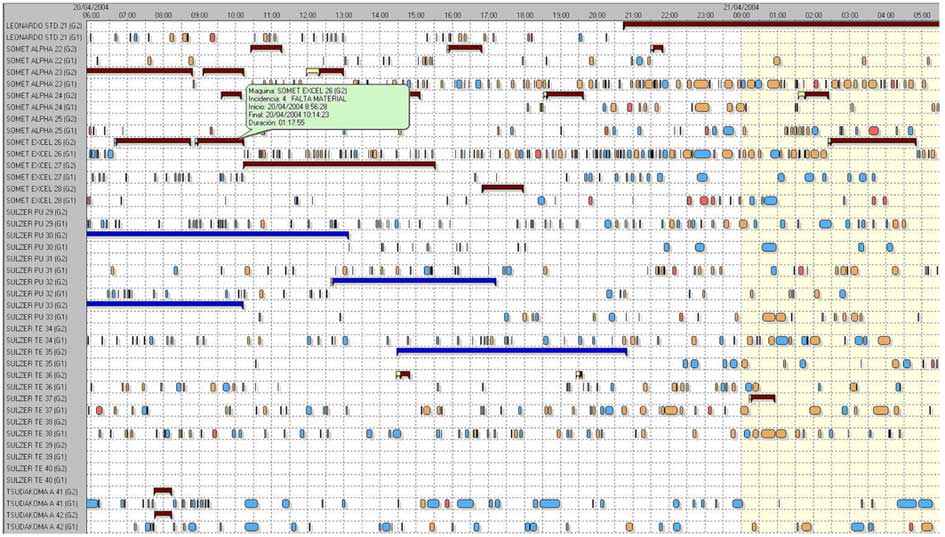

- Gestión de incidencias. Se dispone del detalle de cada paro, y su ubicación en el tiempo. Periódicamente hay que hacer un análisis acumulado por máquinas o procesos, tipos de incidencias, productos, etc. e intentar minimizar estas incidencias.

- Análisis de máquinas o procesos. Comparando los turnos programados con los datos reales capturados, podemos realizar un seguimiento de la productividad de estos recursos.

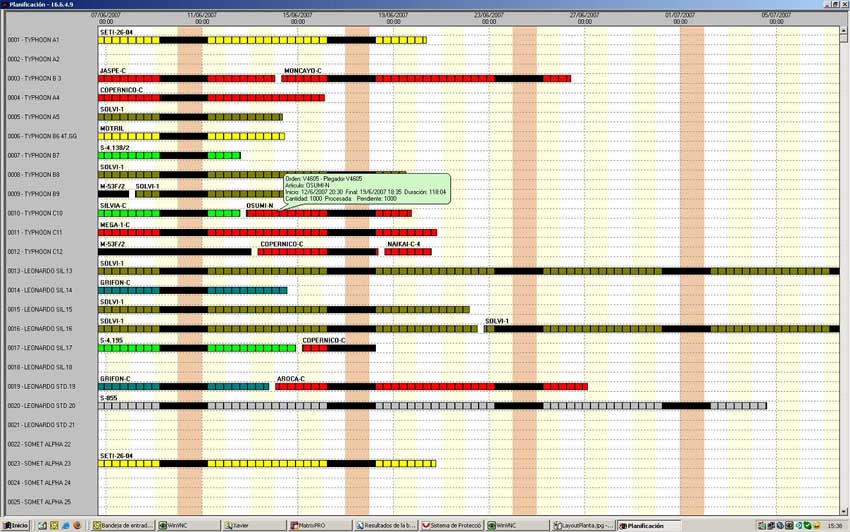

- Planificación. Para las empresas industriales sería ideal disponer de un sistema de planificación que al recibir un pedido de un cliente, ya le pudiéramos informar de la fecha prevista de entrega. La realidad es que por mucha tecnología que se invierta, si hay mucha interacción entre los recursos, y el entorno es poco sistemático, no se puede prever una fecha de entrega fiable. En cambio en otros casos, una solución de este tipo ofrece multitud de ventajas. Hay que realizar un análisis previo para estudiar la viabilidad de esta solución, según los procedimientos de cada empresa.