La digitalización, tema estrella de EuroBlech 2018

EuroBlech 2018, la Feria Internacional Tecnológica de Transformación de la Chapa, celebró su edición 25 del 23 al 26 de octubre con gran éxito de participación. Un total de 56.301 visitantes de numerosos países acudieron a Hannover para conocer los últimos avances técnicos y tecnologías digitales para el procesamiento de chapa. En la edición de este año exhibieron sus soluciones un total de 1.507 empresas de 40 países, 22 de las cuales son miembros de AFM.

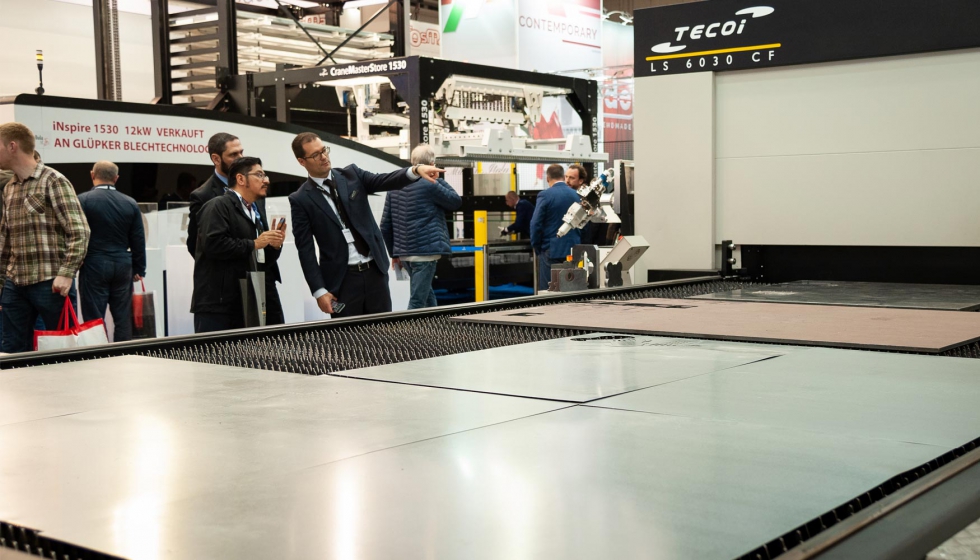

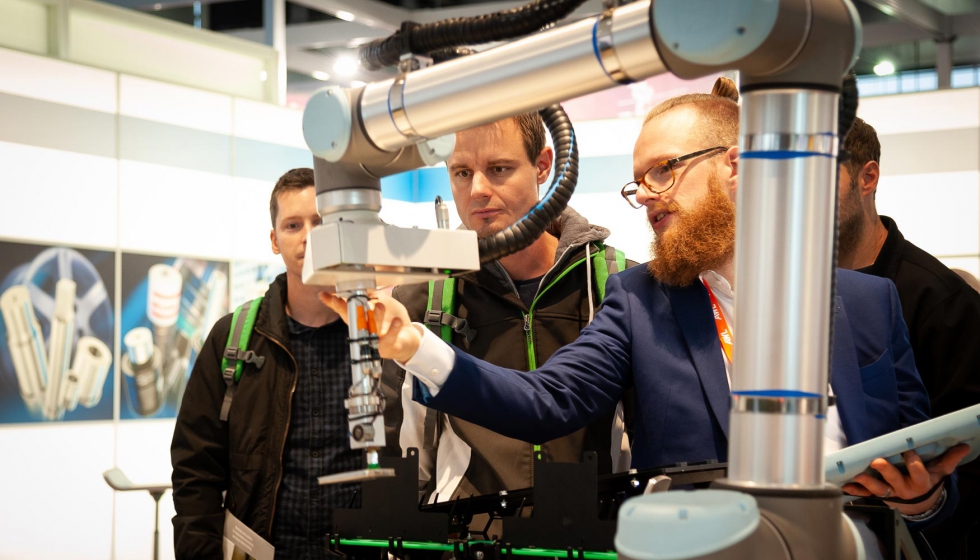

El buen momento de la industria se pudo apreciar durante los días de feria a pesar de la desapacible meteorología, que se padece especialmente en un recinto ferial en el que con frecuencia uno debe salir al exterior para ir de un pabellón a otro. Pero el gris del exterior no influyó en el optimismo que se respiraba por los pasillos, con expositores que no defraudaron a unos visitantes interesados en conocer lo último en el conformado de chapa y todo lo relacionado con ello. Evelyn Warwick, directora de la feria EuroBlech, en nombre de la empresa organizadora, Mack Brooks Exhibitions mostró su satisfacción tras la feria: “El ambiente de la feria ha sido excepcional, tanto entre los expositores como entre los asistentes. Este año muchas empresas han presentado unos stands todavía más impresionantes. Han exhibido un abanico amplísimo de maquinaria y soluciones innovadoras, con muchas demostraciones en directo en los stands. En los dos últimos años, el progreso tecnológico ha sido considerable. Muchos expositores han demostrado que el sector está preparado para la digitalización y que estas nuevas tecnologías tienen aplicación en los entornos industriales”.

La participación, en comparación con la edición anterior, fue muy alto durante los cuatro días de salón. Así, EuroBlech 2018 cerró su edición con un récord de superficie ocupada, 89.875 metros cuadrados útiles, y una cifra de visitantes sostenible, gracias al auge que vive el sector. En la edición de este año, el 58% de los expositores procedía de fuera de Alemania, lo cual representa un aumento de la presencia internacional del 4%. En cuanto a los visitantes, los resultados preliminares de la encuesta de asistencia muestran que el 37% venía de fuera de Alemania, una cifra muy positiva. Los asistentes internacionales vienen de Italia, Suiza, Países Bajos, España, Turquía, India, Gran Bretaña, Polonia, Austria y Bélgica. En una valoración subjetiva, la sensación de que había mucho castellano parlante por los pasillos fue compartida por muchos.

Perfil del visitante

La mayor parte de los visitantes son fabricantes (73%), seguidos de talleres, profesionales y servicios. Los sectores de procedencia más importantes de los visitantes fueron la ingeniería, chapa y productos derivados, construcción de aluminio y acero, fabricantes y proveedores de automóviles, ingeniería eléctrica, producción de hierro y acero, laminadores y tecnologías de calefacción, ventilación y aire acondicionado.

Con un 97%, el porcentaje de visitantes profesionales fue, una vez más, muy elevado. Además del gran número de asistentes internacionales, la exposición registró una vez más un porcentaje muy alto de visitantes con cargos de responsabilidad directiva y de los departamentos de compras. Así, el porcentaje de asistentes implicados en la toma de decisiones prácticamente se ha mantenido en el 79%.

Los resultados preliminares de la encuesta de asistencia indican una elevada satisfacción tanto de los expositores como de los visitantes. Los asistentes elogiaron la cantidad y variedad de productos exhibidos, la presencia de expositores internacionales, la calidad de los stands y el número elevado de demostraciones de procesos digitales. Alabaron también la alta cualificación y el carácter internacional del público asistente, y destacaron la proporción alta de personal directivo. Los expositores indicaron además que habían realizado un gran número de nuevos contactos profesionales. Asimismo, más del 70% de los expositores señaló durante el evento su intención de participar en la próxima feria edición, que se celebrará del 27 al 30 de octubre de 2020 en el recinto ferial de Hannover (Alemania).

Ganadores de la competición online

De nuevo, EuroBlech dio el protagonismo a los avances tecnológicos y al público profesional con los galardones EuroBlech de este año. El hilo conductor de esta edición fue Step into the digital reality (Entre en la realidad digital) y la propia comunidad de transformación de la chapa eligió a los ganadores a través de internet. La entrega de premios se efectuó el segundo día de la feria.

Trumpf Werkzeugmaschinen ganó el premio en la categoría de transformación digital por su sistema de localización en interiores Track&Trace. El sistema, basado en tecnología de banda ultraancha UWB, permite determinar con certeza y al momento la posición de marcadores con la ayuda de satélites.

En la categoría de ‘startups’, la ganadora fue la estonia Fractory Solutions por su plataforma de fabricación de chapa a demanda Fractory.co, que permite optimizar la subcontratación de trabajos.

Por su parte, Q-Fin Quality Finishing se llevó el premio en la categoría de sistemas compactos por su máquina F200 XL, que permite desbarbar, rectificar y redondear piezas de chapa muy pequeñas y ligeras.

Numerosas novedades de Trumpf

El stand deTrumpf no solo impresionó por fuera, sino también por dentro. Entro otras tecnologías, presentó un hito en el camino hacia la máquina autónoma: Active Speed Control. El sistema visualiza directamente el corte por láser a través de la boquilla, lo monitoriza en tiempo real y regula la velocidad de alimentación de las máquinas láser de estado sólido de forma independiente. Tanto si se trata de oxicorte como de corte por fusión, la función aumenta la fiabilidad del proceso y reduce los rechazos y las repeticiones. Active Speed Control reacciona inmediatamente a los cambios en el material procesado. Con este sistema se puede incrementar la productividad de la planta de forma significativa, de manera que los costes de fabricación de las piezas disminuyen considerablemente. Active Speed Control controla numerosos parámetros del proceso, como la posición del rayo láser en relación con el centro de la boquilla durante todo el proceso de corte. El sistema notifica al operario cualquier desviación, evitando así los rechazos. Gracias a las actualizaciones de software, en el futuro se podrán instalar fácilmente otras funciones de corte por láser autónomo. El sistema permite una velocidad máxima incluso con espesores de material variables y la tecnología de sensores inteligentes facilita el trabajo del operario que ya no necesita los cortes de prueba.

Corte con Active Speed Control (arriba) y sin el sistema (abajo).

Asimismo, Trumpf presentó un sistema de localización de interiores basado en la tecnología de banda ultra ancha (UWB) para la producción en red. Esta solución determina la posición inequívoca de las piezas de chapa en tiempo real y documenta también las rutas de transporte. De esta manera, ya no es necesario realizar más búsquedas laboriosas y costosas en la producción. Los pedidos urgentes se pueden localizar con precisión en la nave de producción y los pasos de trabajo se pueden priorizar de forma práctica. Tanto las piezas como las herramientas son fáciles de encontrar. Se puede utilizar en entornos de paredes gruesas y con piezas metálicas, para lo cual utiliza una frecuencia sólida y coloca los dispositivos de seguimiento, los llamados satélites, en el techo de la nave. Estos minisatélites se comunican con unos marcadores que, al igual que hasta ahora los documentos de trabajo, pueden colocarse o fijarse simplemente a las pilas de piezas o a los portadores de carga. De esta manera, el personal de producción puede rastrear las piezas con una precisión de sólo unos centímetros. Track & Trace funciona a través de un chip informático integrado en el interior del marcador.

Especialmente atractiva para los visitantes fue la nueva TruBend Serie 7000. Por primera vez se presentan máquinas de esta serie con una fuerza de prensado incrementada de 50 toneladas. El manejo es más sencillo gracias al nuevo sistema de control y las soluciones ergonómicas. La TruBend Serie 7000 pliega piezas pequeñas y medianas con gran rapidez, al igual que la serie predecesora. Esta máquina ha salido ya más de 2.000 veces de la línea de producción de la planta de fabricación de Trumpf en Pasching, Austria. Consta de dos variantes: la TruBend 7036 tiene una fuerza de prensado de 36 toneladas y una longitud de plegado de 1.020 milímetros. La altura de montaje disponible es de 295 milímetros. La TruBend 7050 está indicada para usuarios que pliegan chapas más gruesas o fabrican piezas más grandes. La máquina pliega con una fuerza de prensado de 50 toneladas. Su longitud de plegado es de 1.530 milímetros y la altura de montaje útil es de 385 milímetros. El tope trasero de 6 ejes ayuda al operario a posicionar los componentes con precisión. Sus dedos de tope se desplazan con gran rapidez, por ejemplo, a lo largo del eje X a 1.500 milímetros por segundo o a lo largo del eje Z a 2.200 milímetros por segundo.

Otra novedad relevante en su stand fue la nueva generación de la TruLaser Cell 7040, un sistema láser 3D muy productivos y flexible. Al igual que con su predecesora, se puede equipar el sistema con un láser de disco de bajo consumo o con un láser de CO2. Esto le permite procesar una amplia variedad de materiales, como acero o metales ligeros, sin perder tiempo cambiando útiles. El operario puede elegir entre corte y soldadura en 2D o 3D. Con el nuevo modelo, Trumpf ha logrado aumentar la productividad de forma significativa. Para ello los desarrolladores han reducido los tiempos de parada, integrando soluciones de automatización y mejorando la calidad del mecanizado. Otras ventajas son la capacidad de reproducir piezas con una elevada calidad y de forma constante o la reducción en los costes de energía y materiales. Esta nueva instalación es especialmente adecuada en sectores que fabrican muchas variantes de piezas en un corto período de tiempo, como la fabricación por contrato, la industria del automóvil o la aviación.

Amada se centró en el láser y las posibilidades del IoT

Amada presentó las últimas novedades en el procesado de chapa, con especial atención a las tecnologías láser y a las ventajas de producción que ofrece la IoT. El primer punto de atención fueron los recientes desarrollos en la probada tecnología láser Ensis, impulsada por osciladores de fibra desarrollados internamente. El segundo punto de atención fue la próxima generación del concepto de vigilancia de máquinas de Amada, integral y basado en la red, con dos nuevas funciones que permiten la monitorización, en cualquier momento y en cualquier lugar.

Uno de los equipos que presentó fue Ventis-3015AJ 4kW, un láser de corte de una nueva generación de láser fibra con 4 kW de potencia láser y un solo módulo láser, que ofrece la posibilidad de cortar materiales sofisticados. Por primera vez, acero inoxidable, aluminio y otros materiales pueden ser procesados con una calidad de corte igual a la de un láser de CO².

La máquina de corte láser fibra Ensis-3015AJ de 9 kW, por su parte, está equipada tanto con la tecnología de Control de Rayo Variable como con la Tecnología ENSIS con el nuevo Mecanismo de Autocolimación. La combinación de estas dos tecnologías con la capacidad de una sola lente conduce a una alta calidad, corte a alta velocidad y perforación de alta velocidad, especialmente cuando se procesa acero dulce más grueso.

Otro equipo mostrado es la máquina de corte láser fibra Ensis-3015AJ de 6 kW, con sistema de carga/descarga totalmente automatizado con extracción de piezas

Destaca también el modelo EML-2515AJ 3 kW de punzonadora y máquina combinada de corte por láser fibra. EuroBlech supuso el estreno mundial de esta máquina. Está equipada con su propio oscilador láser fibra de 3 kW y una potente capacidad de punzonado de 300 kN. Características especiales: la unidad PDC (Punch and Die Changer) que puede alojar 220 herramientas de punzonado y 440 matrices; cambiador automático de boquillas de 4 estaciones.

Por otro lado, el sistema de soldadura láser fibra FLW-Ensis 3000 M5 cubre muchas aplicaciones de soldadura diferentes a través del sistema de control de haz variable.

En la presentación en la feria también se explicó cómo, combinando la tecnología de corte por láser plano Ensis de 3 kW de Amada con el sistema de corte de tubos y perfiles de índice rotativo (RI), Amada presenta una máquina con una amplia gama de aplicaciones. La tecnología Ensis, con control de haz variable, permite el procesamiento de materiales delgados a alta velocidad y el corte estable de acero dulce grueso. El Ensis RI ha sido actualizado para incorporar mandriles de doble accionamiento síncrono y control del eje Z de alta velocidad que reducen significativamente los tiempos de ejecución y garantizan una alta productividad.

La feria también permitió explicar a los asistentes los detalles de la plegadora HFE3i, que ofrece funciones avanzadas e innovadoras, además de una gama completa de tamaños. Como resultado, HFE3i se propone como una gama flexible y completa capaz de cubrir todas las necesidades de plegado y de satisfacer los requisitos modernos del procesado de chapa metálica. HFE3i-1003L con la nueva generación de dispositivos de seguridad (AKAS 5), función de carrera larga, equipado con las últimas soluciones de medición y con el exclusivo sistema de herramientas y abrazaderas AMADA (AFH y abrazaderas neumáticas) se exhibieron como ejemplos eficaces del potencial del HFE3i.

La prensa plegadora Amada HG-2204ATC, con cambiador automático de herramientas, es la solución para ganar competitividad en la era de los retos complejos, como la reducción de los tamaños de los lotes o el corto plazo de entrega y la alta exigencia de calidad. Se presentó una nueva función para la medición activa de ángulos en 3 puntos que asegura la más alta precisión en términos de ángulo y linealidad.

En cuanto a la máquina curvadora Amada EG-4010, completa el portafolio como la primera plegadora servoeléctrica ergonómica con el sistema DSP de Amada y destaca por su velocidad, confort, reducción del consumo eléctrico y programación intuitiva. Con una longitud de mesa de 40 t y 1050 mm, funciona perfectamente para la producción de piezas pequeñas y precisas. Además, el sistema de medición de ángulo mecánico Bi-J proporciona una gran calidad en cualquier material y espesor.

Como no podía ser de otra forma, también la digitalización estuvo en el stand de Amada. Presentó el concepto IoT V-factory con monitorización de la máquina y posibilidades de servicio de respuesta directa. La próxima generación del concepto de vigilancia de máquinas completo y basado en la red de Amada se mostró con dos nuevas características, que permiten la monitorización en cualquier momento y en cualquier lugar.

Prima Power, también en la era digital

La presencia de Prima Power estuvo en consonancia con el lema oficial de la exposición: “Entra en la realidad digital”. Todas las innovaciones de Prima Power están diseñadas para la fabricación digital y su combinación de tecnologías y software facilita la producción automatizada. La conectividad entre los módulos del producto y el perfecto funcionamiento de las diferentes combinaciones es posible gracias al software. Las soluciones de software Industria 4.0 permiten la comunicación entre las partes y la integración eficiente de cada combinación con la fábrica donde se inserta. La realidad digital jugó un papel protagonista en el stand de Prima Power, diseñado para permitir una experiencia nueva y atractiva gracias a una mezcla de mundos reales y digitales. Simulaciones de realidad virtual muy realistas completaron las demostraciones reales de los productos expuestos.

Prima Power presentó su nuevo Sistema Integrado de Plegado Robótico como primicia mundial en la feria. La alta eficacia de esta solución se deriva de la sencilla y rápida conexión offline programabilidad de las máquinas y robots incluidos en la célula. El nuevo sistema integrado se compone de un doblador de paneles BCe Smart, un doblador de 7 ejes, robot antropomorfo, y una plegadora eP-0520. La configuración se completa con una hoja unidad separadora para pilas de chapa cruda, una mesa de centrado y un inversor para la chapa.

También se mostró la Laser Next 2141. Lanzada con éxito en abril durante un evento internacional, está diseñada y desarrollada para ser lo más universal y polivalente posible y para satisfacer las necesidades de los fabricantes de piezas metálicas estampadas en sectores industriales diversos.

Además, Prima Power presentó por primera vez en una feria su solución automática para corte con láser fibra: la máquina Laser Genius 1530, servida por el sistema de corte flexible Combo Tower y el sistema de apilado automático LST.

Por otra parte, Combi Genius combina las ventajas del rendimiento de punzonado con lo último en corte por láser fibra, elevando la productividad. La máquina permite el procesamiento “cuatro en uno”: punzonado, conformado, marcado, corte por láser.

Finalmente, la línea PSBB, que procesa chapas en blanco para obtener componentes de alta calidad ya curvados automáticamente, se basa en décadas de experiencia en sistemas modulares flexibles. La productividad que ofrece este concepto se deriva de la combinación de la versatilidad de los sistemas servoeléctricos de punzonado, cizalla servoeléctrica integrada, plegado servoeléctrico, automático, flexible flujo de materiales y software sofisticado.

Salvagnini en la feria

Otro de esos stands que no pasan desapercibidos en EuroBlech es el de Salvagnini, que ha presentado Social Industry, una combinación de procesos automatizados eficientes, procesos adaptativos, interconectados dentro y fuera de la empresa, respetuosos con la humanidad y el medio ambiente. Todos ellos están enlazados entre sí, eliminan la producción en proceso, maximizan la productividad, producen bajo pedido, minimiza los consumos y ahorran energía.

En la feria presentó su nueva máquina punzonadora combinada con láser S1, una solución innovadora que incluye un cabezal multipunzón de segunda generación para gestionar simultáneamente herramientas de torreta alta; un manipulador doble con cambio ajustable, que permite una mejor utilización de la chapa y un tiempo de ciclo reducido. Incluye también el cabezal de corte láser de fibra que elimina todas las limitaciones asociadas con la geometría.

La segunda innovación es B3.AU-TO, el freno de la prensa super automatizado equipado con el nuevo intercambiador automático de herramientas AU-TO, los dispositivos ATA y ATA.L para configurar las herramientas superiores e inferiores, para kits y lotes de producción.

También la máquina L5 presenta innovaciones. El láser de alta dinámica ahora es gestionado por un nuevo planificador de trayectoria que alcanza rendimientos y precisiones superiores con un mantenimiento y consumo mínimos. L5 se conectará a LTWS, el nuevo almacén, equipado con un nuevo dispositivo de apilado.

También se expusieron las unidades FMS y FMC para permitir realizar una comparación de las diferentes estrategias de fabricación y la interacción en vivo con la fábrica inteligente que regula los flujos de producción con los asesores de conceptos industriales. Estuvo disponible en el stand durante todo el horario de apertura de la exposición.

La línea S4+P4 FMS estuvo gestionada por una flamante inteligencia para maximizar la productividad y la nidificación, pero también para mejorar las operaciones posteriores.

La celda productiva FlexCell se compuso de diferentes máquinas conectadas a través de SGV (vehículos autoguiados); entre ellas resalta P2lean-2120, una paneladora compacta adaptable que es una verdadera concentración de tecnología y la paneladora más vendida de los 15 modelos disponibles de Salvagnini, que puede plegar chapas de hasta 203 mm de altura y 2180 mm de longitud sin requerir reajustes.