Superar las limitaciones de recursos con los servicios de fabricación de sistemas fluidos

Michael Mohlenkamp, director de los Centros Tecnológicos Globales, Swagelok Company

05/10/2021Gestionar esas ineficiencias es un reto cada vez mayor en el entorno industrial actual. Las instalaciones de procesado están experimentando un creciente déficit de competencias, ya que los empleados más experimentados se están jubilando. Además, los recortes presupuestarios destinados a aumentar al máximo los beneficios están suprimiendo los puestos del personal técnico interno que normalmente identificaría y gestionaría las mencionadas ineficiencias.

En concreto, los técnicos de mantenimiento e instrumentación son cada vez más escasos, a pesar de que sus competencias son más importantes que nunca. Mantener las aplicaciones críticas de los sistemas de fluidos en buen estado de funcionamiento y salud es crucial, y más en una realidad en la que el personal de mantenimiento interno es escaso.

Entonces, ¿cómo se enfrentan las plantas a esta problemática dicotomía? Es posible asociarse con proveedores externos para realizar algunas funciones de fabricación y montaje comunes pero críticas. Esto reduciría los costes y permitiría a los operadores de sistemas de fluidos centrarse en aumentar al máximo el valor del producto final. Sin embargo, buscar ayuda externa no es una decisión que pueda tomarse a la ligera.

Este artículo analiza qué aplicaciones comunes y esenciales podrían delegarse a los socios y por qué podría tener sentido hacerlo.

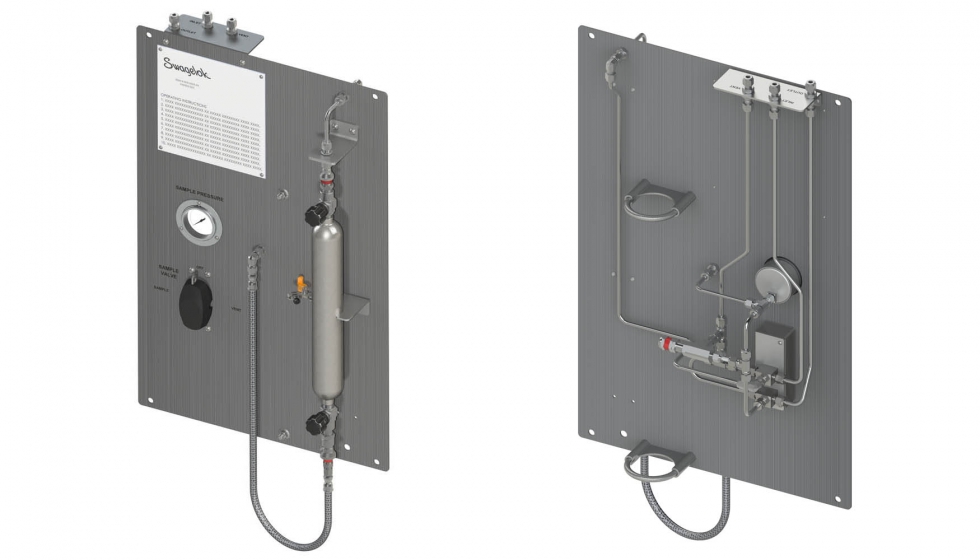

Paneles de toma de muestra

Para cualquier sistema de fluidos que produzca composiciones químicas precisas, las prácticas de toma de muestras de alta calidad son esenciales. Los montajes correctos pueden ayudar a garantizar la precisión de las muestras, que es fundamental para asegurar la calidad del producto. Y como los técnicos toman muestras de procesos en marcha, es necesario diseñar y fabricar adecuadamente los sistemas para garantizar la seguridad de todos.

Los sistemas de fluidos más anticuados suelen contar con sistemas básicos de toma de muestras diseñados para la extracción periódica de las muestras. Por ejemplo, el sistema puede consistir en una sola válvula conectada a una línea de proceso sin medidas de seguridad adicionales. Además de ser insegura, esta disposición podría poner en peligro la integridad de la muestra, según el proceso o la aplicación. Asegurarse de que estos diseños están actualizados es fundamental para proteger a los empleados y la integridad de las muestras. Lamentablemente, no siempre es fácil conseguir los recursos necesarios para actualizar los sistemas de toma de muestras anticuados.

Figura 1. Un panel de toma de muestras ensamblado por un proveedor externo se optimizará para su función específica en el programa de control de calidad de una planta mediante un diseño estándar o personalizado.

Sistemas de apoyo al sello mecánico

Las bombas, los compresores y una variedad de otros equipos rotativos requieren sellos mecánicos para funcionar correctamente. Por lo tanto, es importante asegurarse de que esos sellos funcionen de forma fiable mediante el uso de sistemas de apoyo.

La fiabilidad de los sistemas de apoyo al sello es una preocupación importante para los operadores, sobre todo teniendo en cuenta que muchos sistemas deben funcionar 24 horas al día, siete días a la semana. Por ello, estos sistemas deben diseñarse y construirse con el máximo nivel de fiabilidad, utilizando únicamente los componentes individuales más robustos (Figura 2). Los fallos en los sistemas de apoyo al sello pueden dar lugar a fugas, lo que provoca paradas imprevistas y caras para la planta.

Figura 2. El uso de componentes de alta calidad diseñados para facilitar el mantenimiento puede maximizar el tiempo de funcionamiento de los sistemas de apoyo al sello, como este sistema de lubricación refrigerada con filtro del Plan API 22 del Instituto Americano del Petróleo.

A pesar del carácter crítico de los sistemas de apoyo al sello, no siempre es posible supervisar los sistemas de forma continua o incluso garantizar su mantenimiento adecuado. Un socio externo puede ayudar haciendo inspecciones y mantenimiento del sistema de apoyo al sello de forma proactiva. A la hora de evaluar a estos proveedores, el jefe de planta debe tener en cuenta la fiabilidad de la cadena de suministro del proveedor, el servicio y la asistencia proactivos y la calidad de los componentes suministrados. Los proveedores que pueden cumplir todos esos criterios pueden ofrecer una eficiencia operativa constante.

Sistemas de distribución de gas

Es tan importante diseñar los sistemas de gas con componentes de calidad y diseños estancos como cualquier otra aplicación crítica de la planta (Figura 3). También es fundamental realizar un mantenimiento e inspección continuos. Por ello, los sistemas de distribución de gas son ideales para confiar el diseño, la construcción y la asistencia técnica a un proveedor experto, especialmente si la planta cuenta con pocos recursos.

Consideraciones para elegir un proveedor de fabricación de sistemas de fluidos

Hoy en día, la mayoría de los directores de planta no disponen de recursos técnicos de instrumentación internos. Por eso, muchos operadores e ingenieros se centran en arreglar los problemas a posteriori en lugar de realizar un mantenimiento proactivo de los sistemas, que de otro modo mitigaría los problemas que surgen y aportaría un valor adicional a las instalaciones y a la empresa.

Ahí es donde la asociación con proveedores externos puede ayudar a los directores de planta a superar las limitaciones de recursos. Es vital encontrar proveedores con los atributos adecuados que mejoren las operaciones. Los directores de planta deben prestar especial atención a los conocimientos de ingeniería, a las pruebas rigurosas y a la calidad de los componentes que utiliza el proveedor. También deben buscar proveedores que sean proactivos a la hora de ofrecer asistencia en el diseño y que puedan encargarse de personalizar las soluciones para resolver problemas específicos.