La convergencia entre ingeniería de proceso y fabricación farmacéutica será protagonista en Valve World Expo 2026

La industria farmacéutica y el sector de válvulas, un matrimonio para toda la vida

La transformación digital, la automatización avanzada y los crecientes requisitos de seguridad y sostenibilidad están reforzando la interdependencia entre la industria farmacéutica y el sector de válvulas industriales. Desde plantas altamente automatizadas hasta procesos estériles y asépticos, los sistemas de control de fluidos se integran en el núcleo de la producción de medicamentos. Este vínculo tecnológico y operativo se analiza en el marco de Valve World Expo 2026, que se celebrará del 1 al 3 de diciembre en Düsseldorf y reunirá a los principales actores de ambos sectores.

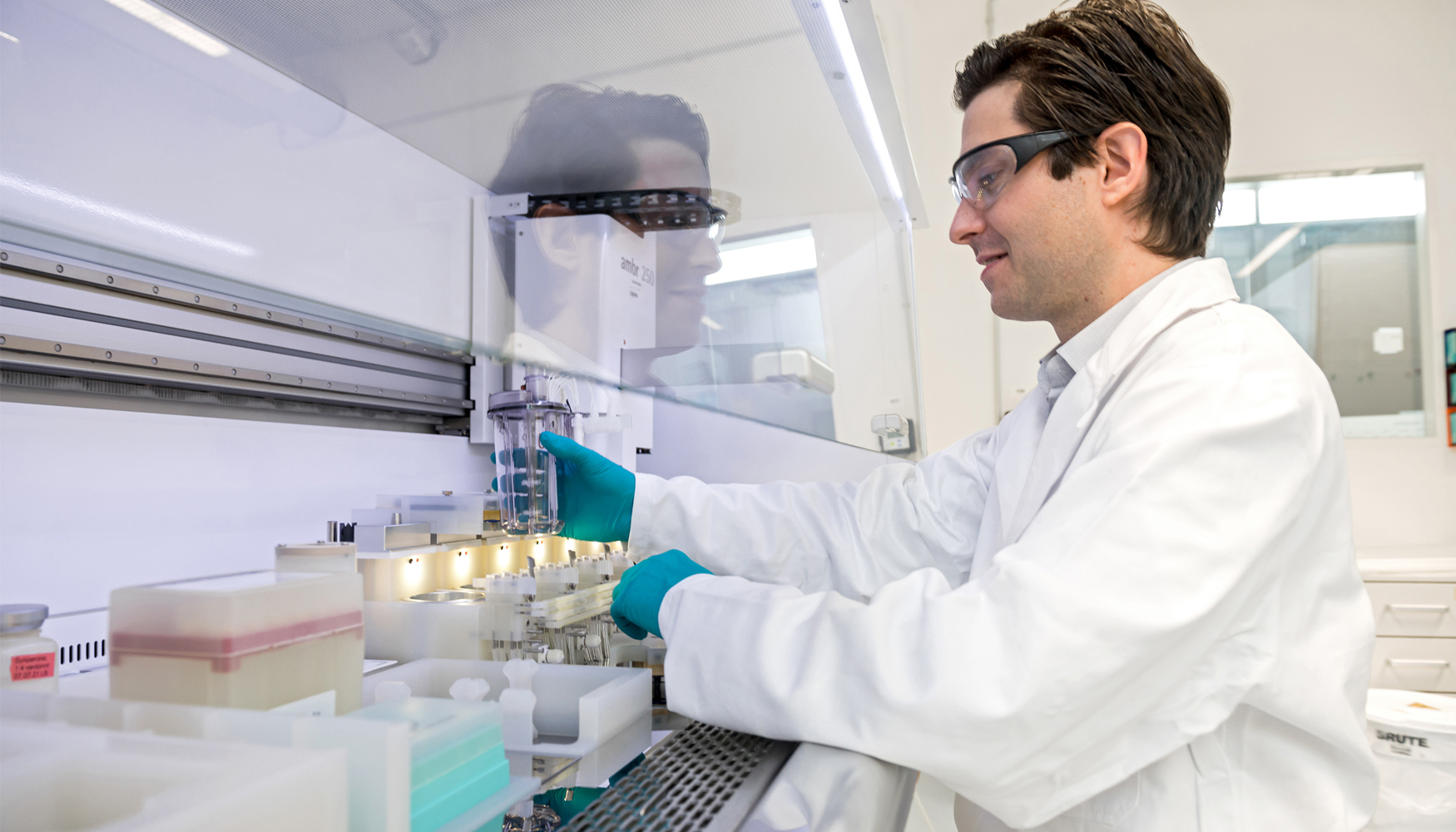

Las compañías farmacéuticas invierten continuamente en sus instalaciones. Uno de los objetivos es reforzar la seguridad de suministro en el sector farmacéutico europeo. Foto: Sanofi.

La industria farmacéutica avanza hacia modelos productivos en los que la interconexión de equipos, sistemas y datos deja de ser una proyección para convertirse en una realidad operativa. La digitalización y la automatización ya forman parte de los primeros complejos industriales farmacéuticos plenamente transformados, con infraestructuras en las que cada componente transmite información relevante al conjunto del sistema. Este planteamiento responde tanto a criterios de eficiencia como a exigencias regulatorias, de trazabilidad y de control de calidad.

Según el Capgemini Research Institute, las grandes compañías farmacéuticas prevén incrementar de forma notable su inversión en la transformación de laboratorios, pasando del 4% actual hasta cerca del 7% de su facturación. Cerca del 75% de las empresas del sector ya han iniciado procesos de modernización de sus instalaciones, lo que sitúa la gestión digital de activos y la automatización como ejes estructurales de la estrategia industrial.

Desde la perspectiva de los proveedores de equipamiento, este proceso afecta de forma directa a la gestión de las instalaciones. La compañía alemana Baelz, especializada en válvulas, actuadores y sensores, vincula esta evolución al aumento de la presión de costes y a la competencia internacional, factores que obligan a integrar soluciones digitales tanto en el uso de válvulas como en la gestión del conjunto del parque industrial.

Automatización avanzada y plantas modulares

La automatización de procesos se consolida como un vector determinante en los proyectos de nueva planta y en la ampliación de instalaciones existentes. Un ejemplo reciente es la inversión de alrededor de 275 millones de euros en una fábrica modelo altamente automatizada destinada a tratamientos oncológicos y cardiovasculares, concebida bajo criterios de modularidad que permiten ampliar o reconvertir la producción con rapidez.

En este tipo de instalaciones, los sistemas de válvulas se integran en arquitecturas de control complejas, capaces de adaptarse a distintas configuraciones sin comprometer la seguridad ni la eficiencia operativa. En este ámbito, Baelz ha diseñado una estación de generación de vapor puro específicamente concebida para el suministro de vapor en procesos de fabricación farmacéutica.

La solución incorpora funciones avanzadas de control y seguridad, así como sistemas automáticos de desalación y eliminación de lodos, lo que permite un funcionamiento continuo y económicamente optimizado de la instalación, en línea con los requisitos de plantas altamente automatizadas.

Eficiencia energética y optimización de recursos

El incremento de los costes energéticos ha intensificado la atención de la industria farmacéutica sobre el consumo de sus instalaciones productivas. Como respuesta, se despliegan estrategias que combinan la construcción de nuevas plantas con la optimización energética de sistemas ya operativos, en las que los componentes de control de fluidos adquieren una relevancia técnica creciente.

En este contexto, la empresa Bürkert desarrolla productos orientados tanto a reducir el consumo energético durante su uso como a mejorar la eficiencia en los propios procesos de fabricación de los componentes. La compañía mantiene una inversión continuada en el desarrollo de nuevos productos y soluciones de sistema.

Un ejemplo de esta aproximación es el sensor de caudal FLOWave, basado en un principio físico innovador que permite obtener mediciones precisas en aplicaciones higiénicas, reduciendo el uso de materiales y contribuyendo a una gestión más eficiente de los recursos en entornos farmacéuticos.

Con FLOWave, Bürkert ha lanzado al mercado un sensor de caudal higiénico, de bajo consumo y, a la vez, muy preciso. El objetivo era la conservación de recursos. Foto: Bürkert Fluid Control Systems.

Procesos estériles, asépticos e higiénicos

Una parte sustancial de los procesos farmacéuticos exige válvulas de seguridad capaces de operar en condiciones estériles y asépticas. En las fases críticas vinculadas al producto final, se requieren soluciones que faciliten la integración en proceso y permitan operaciones de limpieza y esterilización in situ mediante sistemas CIP y SIP, evitando cualquier riesgo de contaminación externa.

La compañía LESER ha desarrollado su serie Clean Service para responder a estos requisitos, con válvulas de seguridad diseñadas con espacios internos sin holguras y volúmenes muertos reducidos, lo que favorece elevados niveles de limpieza. Durante los procesos de lavado, las válvulas pueden abrirse automáticamente mediante sistemas neumáticos existentes.

Por su parte, el grupo industrial GEA equipa sus válvulas asépticas con elementos de sellado hermético que impiden la entrada de microorganismos en procesos estériles. Su cartera incluye válvulas de cierre, doble asiento, válvulas de tanque y soluciones especiales adaptadas a distintas aplicaciones farmacéuticas.

Seguridad operativa y automatización de la manipulación

La automatización se extiende también a la gestión de medios y a la reducción de riesgos asociados a la manipulación manual. En este ámbito, la empresa SISTO Armaturen, integrada en el grupo KSB, ha desarrollado una solución de panel de medios automatizado para la producción de inmunosupresores en una compañía farmacéutica francesa.

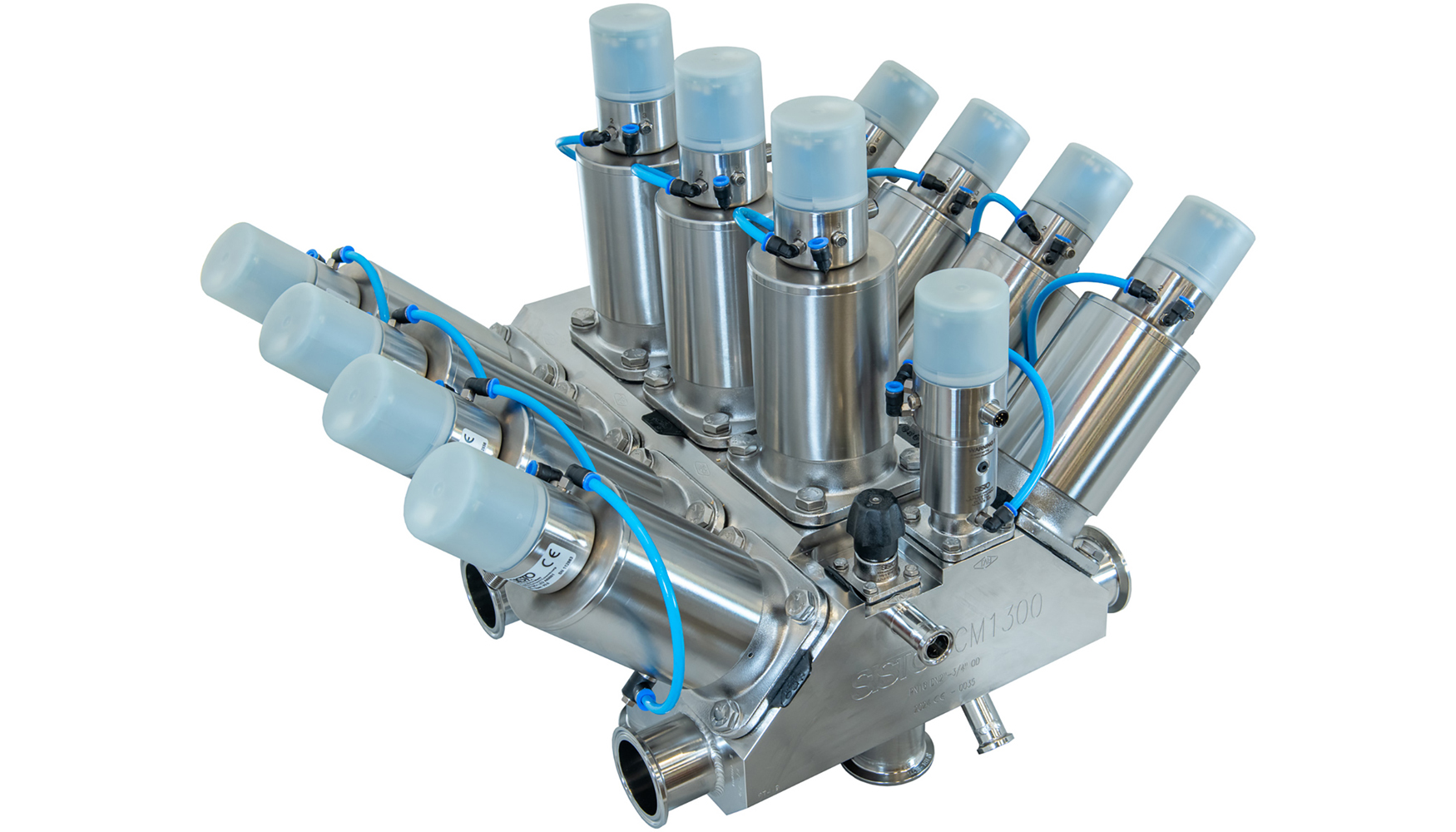

El sistema se basa en un bloque multivía compacto con válvulas de diafragma optimizadas para el flujo, equipado con accionamientos neumáticos y sistemas electrónicos de retroalimentación. Esta configuración permite automatizar los procesos, reducir los riesgos derivados de la manipulación manual y mejorar la seguridad y la eficiencia operativa.

Para eliminar los riesgos asociados a la manipulación manual, SISTO Armaturen SA desarrolló un panel de medios automático como una válvula de diafragma de bloqueo multivía compacta y optimizada para el flujo./ Foto: KSB / SISTO.

Inversiones industriales y estándares de Industria 4.0

La disposición del sector farmacéutico a invertir en infraestructuras modernas se refleja en proyectos orientados a cumplir los estándares de Industria 4.0. Con una inversión cercana a los 300 millones de euros, Pfizer ha ampliado una de sus plantas existentes hasta convertirla en una instalación de producción altamente automatizada.

En su planta HighCon, la compañía fabrica medicamentos destinados al tratamiento de patologías como el cáncer, enfermedades cardiovasculares y la Covid-19 mediante procesos interconectados digitalmente. Todas las máquinas y sistemas están integrados mediante tecnologías de la información y la comunicación, lo que permite una producción más flexible y eficiente en el uso de recursos.

Seguridad de suministro y sostenibilidad a largo plazo

La construcción de nuevas instalaciones farmacéuticas responde también a objetivos de seguridad de suministro. En Frankfurt, Sanofi está desarrollando una planta de producción de insulina de unos 36.000 metros cuadrados, concebida para garantizar el abastecimiento a largo plazo y reforzar la seguridad de suministro en Europa.

El proyecto contempla una inversión aproximada de 1.300 millones de euros hasta 2029 y se apoya en un elevado grado de automatización, además de criterios exigentes de sostenibilidad aplicados tanto al diseño como a la operación de la instalación.

En paralelo, Merck amplía su capacidad de producción de conjugados anticuerpo-fármaco mediante una inversión de 70 millones de euros en su planta de St. Louis, con el objetivo de triplicar la capacidad existente y modernizar los laboratorios destinados a terapias oncológicas.

Un vínculo industrial de largo recorrido

Las inversiones en automatización, digitalización y sostenibilidad realizadas por la industria farmacéutica se traducen en una demanda creciente de soluciones avanzadas de control de fluidos. El sector de válvulas industriales se integra así en una relación estructural y duradera con los fabricantes de medicamentos, en la que la fiabilidad, la precisión y la capacidad de adaptación tecnológica condicionan la continuidad productiva.

Este entramado industrial tiene uno de sus principales puntos de encuentro en Valve World Expo 2026, que reunirá en Düsseldorf a fabricantes, ingenierías y usuarios finales para analizar tendencias, soluciones y desarrollos tecnológicos vinculados a esta relación industrial sostenida en el tiempo.