JAMPT fue la primera oficina de servicios especializada en impresión 3D de metales de Japón que ofrece servicios tecnológicos desde el desarrollo de polvos metálicos y la creación de prototipos hasta la producción en serie

Los service bureaus japoneses impulsan la adopción y el crecimiento de la fabricación aditiva metálica

Aunque se prevé que la tecnología de la fabricación aditiva metálica crezca significativamente en el mercado nacional japonés en los próximos años, todavía se encuentra en una fase de crecimiento inicial. La clave del crecimiento nacional de la fabricación aditiva de metales son las oficinas de servicios especializados que están guiando y educando a los fabricantes japoneses mientras intentan desplegar la tecnología para superar los obstáculos internos, como la definición de los procesos de diseño internos, la selección de materiales y la planificación de las inversiones en equipos de capital.

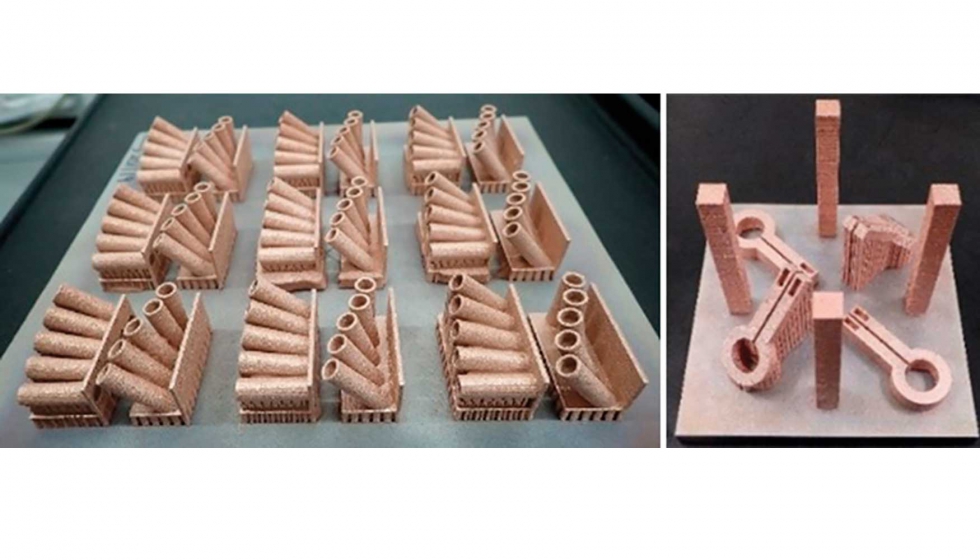

Los service bureaus especializados de Japón suelen ser el primer paso en el camino de la tecnología aditiva para los fabricantes, ya que les permiten visualizar completamente las operaciones antes de introducir por completo un sistema interno. Una de estas oficinas es Japan Additive Manufacturing & Processing Technology (JAMPT), con sede en Tagajo, en la prefectura de Miyagi. JAMPT fue la primera oficina de servicios especializada en impresión 3D de metales del país que ofrece servicios tecnológicos desde el desarrollo de polvos metálicos y la creación de prototipos hasta la producción en serie.

La empresa colabora estrechamente con fabricantes de los sectores aeroespacial, de defensa, de equipos médicos y de automoción que planean implantar la tecnología de aditivos metálicos. Recientemente ha instalado el último láser Additive Concept M2 de GE y dispone de una flota total de siete impresoras 3D de metal EBM y láser.

El impulso de la fabricación aditiva se acelera

Mientras el uso de la fabricación aditiva de metales crece a nivel internacional, espoleado por los éxitos en la consolidación de piezas y el aligeramiento de peso, el director de la planta de JAMPT, Shoichi Sato, cree que algunas industrias del país todavía están poniéndose al día.

“Mientras que las empresas aeroespaciales de Estados Unidos y otros países están instalando componentes metálicos aditivos en los motores de las aeronaves, aquí en Japón todavía nos enfrentamos a menudo a su ayuda y a la educación de las empresas para identificar los posibles beneficios de la tecnología”, afirma Sato.

Teniendo en cuenta la escala de las industrias manufactureras japonesas, la fabricación aditiva tiene un gran potencial de crecimiento.

“En lo que respecta a la adopción de la aditiva metálica aquí en Japón, ha quedado claro que hay problemas específicos en cada industria. La identificación y posterior solución de los mismos conducirá al crecimiento del mercado de la fabricación aditiva. Creemos que tenemos una buena oportunidad aquí en JAMPT, para desempeñar un papel importante y contribuir a la industria de la fabricación aditiva a medida que se desarrolla”, añade Sato.

Espacio para crecer

Uno de los muchos proyectos en los que ha participado JAMPT es un proyecto reciente con JAXA, la agencia espacial y aeroespacial nacional japonesa.

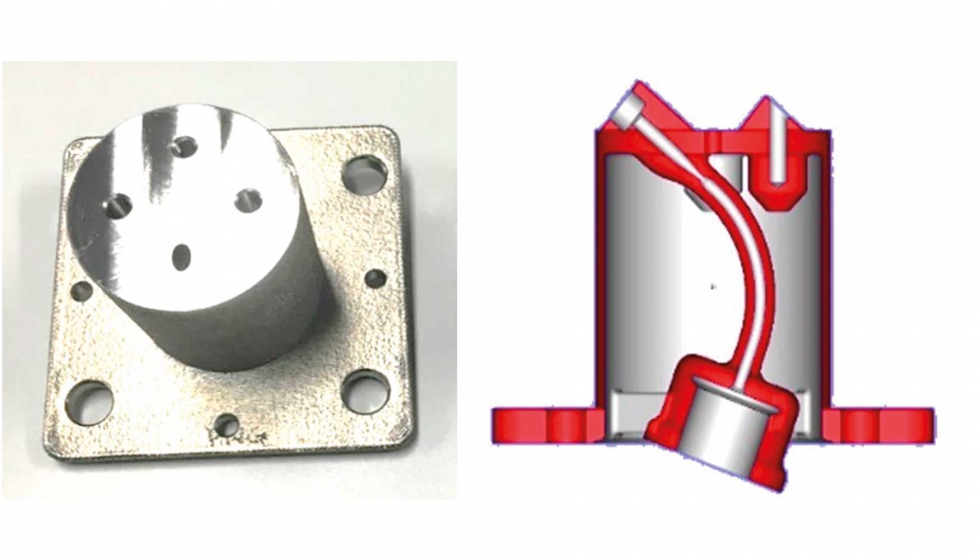

“Participamos en un proyecto de fabricación de componentes para Kounotori, la nave espacial no tripulada de transferencia de carga para la Estación Espacial Internacional que completó su misión en 2020. JAXA quería fabricar de forma aditiva la tobera de inyección de control de actitud, ya que el mecanizado convencional resultaba problemático por el tiempo de fabricación y el peso. Durante el desarrollo de esta pieza del propulsor, recomendamos utilizar polvo de Ti-6Al-4V y la tecnología EBM de GE Additive”, explica Sato.

Gracias a la tecnología EBM, Sato y su equipo consiguieron:

- Reducir el tiempo de fabricación de la boquilla en un 60%.

- Disminuir el peso de la pieza en un 64%, utilizando con éxito la optimización de la topología.

- Mejorar significativamente el rendimiento del material, un 30% más que el del proceso convencional.

Superando los límites de la aditividad

Invertir en I+D

Las actividades de Koiwai Co., Ltd. abarcan los aspectos técnicos y funcionales avanzados de la impresión metálica en 3D, el control de procesos y el control de calidad durante el desarrollo, la fabricación, la producción de prueba y la producción en masa de polvos metálicos. El profesor Akihiko Chiba, del Instituto de Investigación de Materiales de la Universidad de Tohoku, presta su apoyo desde el punto de vista académico, mientras que Sojitz Corp. gestiona y opera el negocio utilizando su red global y su capacidad de recopilación y análisis de información.

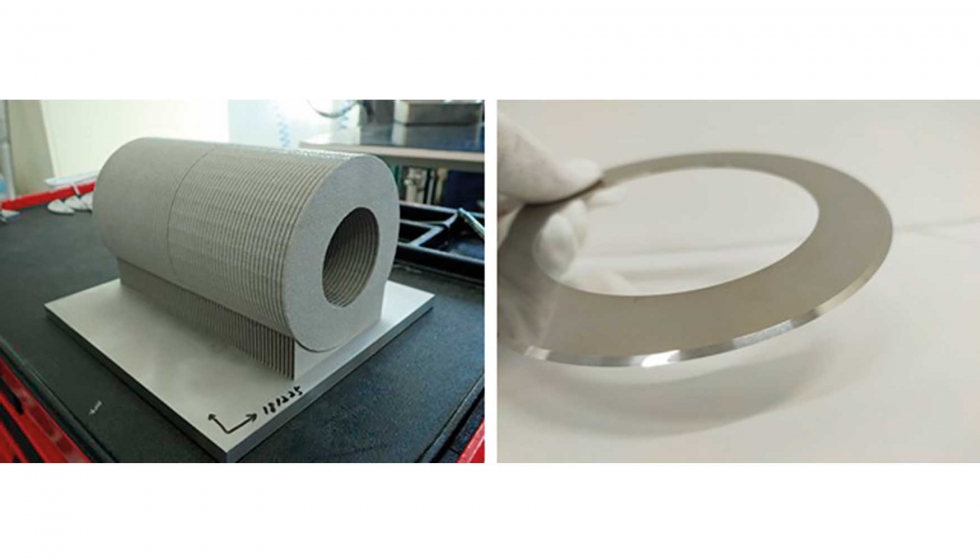

Ejemplo 4: Tubo de pared delgada de una unidad de motor deportiva. El Ti-6Al-4V se imprime en un tubo de pared delgada con un grosor de pared de 0,8 mm mediante EBM. Se utilizó en la práctica como tubo de motor para deportes de motor tras superar una prueba de alta presión de 1 MPa. Foto: JAMPT Corporation.

Además, JAMPT ha obtenido la certificación JIS Q 9100, un sistema de gestión de calidad exigido por los fabricantes de la industria aeroespacial y de defensa en Japón y que es equivalente a la norma AS 9100 utilizada en Norteamérica y a la norma EN 9100 en Europa.

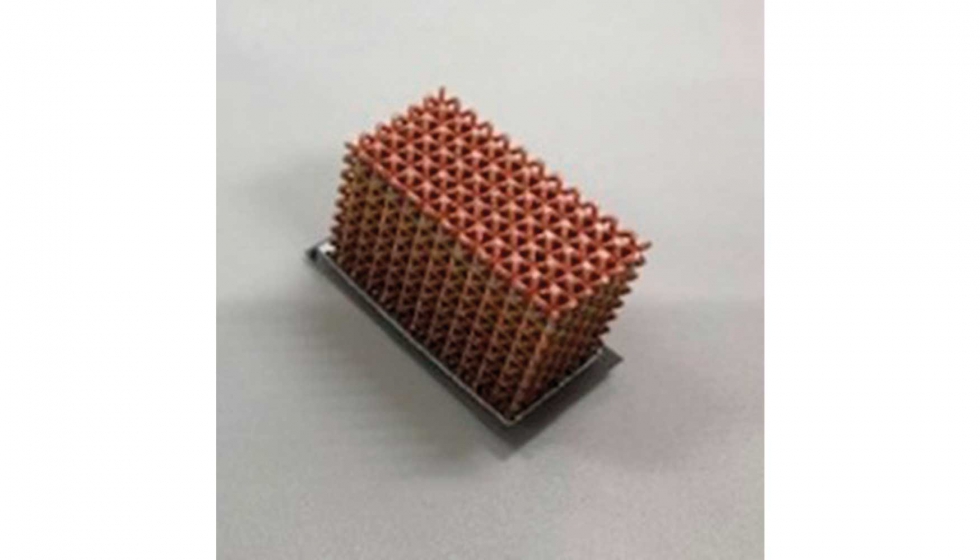

JAMPT también ha formado una asociación técnica con Tokyo R&D Co., Ltd., un renombrado instituto de investigación del sector de la automoción, para ofrecer un programa de apoyo al diseño para la fabricación aditiva (DfAM) para los fabricantes de automóviles. La asociación ofrece varios servicios, entre ellos propuestas para el uso de la fabricación aditiva en el sector del automóvil y servicios para otras industrias, como análisis de estructura y resistencia para fabricar plantillas ligeras, herramientas y análisis de fluidos térmicos para la gestión térmica de bobinas y disipadores.

Sato afirma: “Con la adopción de la impresión 3D en metal entre nuestras diversas comunidades de fabricantes, aumenta la demanda de oficinas de servicios especializados en impresión 3D en metal en Japón. Si está empezando y se encuentra con problemas de fabricación aditiva, póngase en contacto con nosotros. Busquemos juntos soluciones utilizando nuestra tecnología de aditivos metálicos y apliquemos la experiencia y los conocimientos que hemos desarrollado”.