Fabricación aditiva de componentes estructurales de titanio

1. Introducción

Las características del proceso WAAM presentan una oportunidad para que las empresas del sector de la máquina herramienta puedan incorporarse al nuevo mercado. Dar el salto de fabricar máquinas para procesos convencionales a comercializar máquinas de fabricación aditiva WAAM es relativamente sencillo, gracias al reducido coste de equipos y la simplicidad de su integración. Actualmente, la oferta de máquinas dedicadas al proceso WAAM es muy reducida. Recientemente, las empresas Norsk Titanium y Mazak han presentado sendas máquinas para el proceso. Teniendo en cuenta la oportunidad existente; se ha creado la empresa Addilan. La empresa se ha creado fruto de la colaboración entre centros de investigación como Tecnalia y empresas vascas del sector. Esta empresa tendrá la capacidad de ofertar máquinas para WAAM en un futuro cercano.

Las principales ventajas del proceso WAAM son la reducción de plazos de entrega en comparación con los procesos como la forja y el ahorro de material debido a que el proceso permite construir preformas cercanas a la geometría de la pieza final. Por consiguiente, una de las aplicaciones naturales del proceso es la fabricación de componentes estructurales de Ti-6Al-4V. El ahorro de material impacta directamente el coste del componente debido a que el titanio es un material caro. Además, los plazos de entrega de preformas de este material son muy elevados. Siendo consciente de las ventajas económicas que supondría la integración de este proceso en una empresa aeronáutica, Aernnova ha participado en el desarrollo de este trabajo.

Sin embargo, para incorporar un proceso nuevo en el sector aeronáutico es necesario desarrollar un proceso repetitivo y conocer las propiedades mecánicas que se pueden obtener después de realizar los tratamientos térmicos. Las nuevas máquinas se deben concebir para ejecutar estos procesos robustos. Existen trabajos que han mostrado resultados prometedores en piezas fabricadas por WAAM y con un tratamiento de recocido [2]. Sin embargo, no existen estudios que incluyan otros tratamientos habituales como el recocido-ß o el tratamiento con precipitado y envejecimiento. Este trabajo pretende dar una respuesta a estas carencias y definir metodologías de fabricación que permitan fabricar componentes estructurales de titanio.

2. Metodología

2.1. Fabricación

La fabricación de las piezas de titanio se ha realizado en dos etapas, fabricación aditiva mediante proceso WAAM y tratamiento térmico. El equipamiento empleado para el proceso WAAM, consta de tres elementos principales. El primer elemento, es la fuente de calor y material, es un equipo de soldadura por plasma Tetrix 400. El segundo es la máquina que ejecuta los movimientos. Se han empleado una máquina CNC de cinco ejes diseñada por Tecnalia. Los parámetros de proceso y los desplazamientos de la antorcha se han manipulado mediante el control de la máquina. La función principal del tercer elemento es evitar la oxidación durante el proceso de fabricación aditiva. Con este fin, además del propio gas de protección de la propia antorcha de soldadura, se ha empleado una cámara cerrada que se ha llenado de argón. La cámara se alimenta constantemente con argón para compensar posibles pérdidas y se monitoriza el nivel de oxígeno constantemente. Si se detectan niveles altos de oxígeno, la maquina recibe la orden de parar el proceso de fabricación hasta que el flujo constante argón consiga arrastrar el oxígeno. El uso de cámaras de argón no es necesario para la mayoría de aceros y aleaciones de níquel. Sin embargo, para las aleaciones de titanio son muy reactivos a alta temperatura y la oxidación causaría una reducción drástica de propiedades mecánicas, por tanto, es necesario emplear metodologías de fabricación que eviten el contacto con el oxígeno hasta que el material se enfríe.

Se han empleado chapas laminadas de 11 mm de espesor de Ti–6Al–4V para fabricar las cuatro piezas. Sobre cada una de estas chapas se han depositado cuatro paredes 65 x 105 x 16 mm mediante WAAM empleando un hilo de soldadura del mismo material (AMS 4954). Las paredes se han construido solapando dos cordones en paralelo que se han paralelo que se han depositado con los siguientes parámetros: corriente, 150A; velocidad de avance, 3 mm/s; y velocidad de hilo, 2 m/min.

A cada una de las piezas fabricadas se le han aplicado tratamientos térmicos diferentes según los procedimientos definidos en el ‘handbook’ (ASM, Volume 04 - Heat Trating). La pieza A se ha caracterizado sin ningún tratamiento térmico. Esta pieza ha servido de referencia para evaluar los cambios que producen los tratamientos térmicos en el material. Sin embargo, es necesario señalar que la mayoría de las piezas fabricadas por WAAM requieren un tratamiento térmico para relajar las tensiones residuales. A la pieza B se le ha aplicado un tratamiento de recocido manteniendo la pieza a 710 °C durante cuatro horas. La pieza C ha sido sometida a un tratamiento de recocido-ß. La pieza se calienta por encima del valor de ß-transus, después se enfría a 650 °C y finalmente se mantiene a 730 °C durante dos horas. A la pieza D se ha calentado a 955 °C durante una hora, se ha enfriado en agua y se ha realizado el envejecimiento manteniendo la pieza 480 °C durante cuatro horas. La oxidación que se produce durante los tratamientos térmicos es superficial y se elimina mediante mecanizado.

2.2 Caracterización

Se han realizado dos tipos de caracterizaciones: caracterización de la microestructura y caracterización mecánica. La microestructura se ha estudiado mediante microscopia óptica sobre la sección de piezas pulidas y atacadas mediante Kroll (5 vol.% ácido nítrico y 5 vol.% ácido fluorhídrico en agua).

Las propiedades mecánicas se han caracterizado mediante ensayos de tracción que se han realizado bajo la especificación UNE-EN ISO 6892-1 B:2010. Se han extraído tres probetas reducidas en dirección vertical y dos en dirección horizontal por pieza.

3. Resultados y discusión

3.1 Microestructura

Con el fin de realizar un análisis comparativo de la microestructura, se ha extraído una probeta de la sección transversal de cada una de las cuatro piezas (figura 1). Un resultado destacable es que no se observan grietas o poros en ninguna de las probetas.

Figura 1: Secciones de las piezas. De izq. a dcha.: A sin tratamiento, B recocido, C recocido-ß, D precipitado y envejecimiento.

Por otra parte, una característica destacable es la formación de granos de gran tamaño. Dichos granos, son alargados y crecen en dirección vertical. Este fenómeno es una característica común para el Ti-6Al-4V en otros procesos de fabricación aditiva, [4]. Además, la estructura de granos alargados no se ha eliminado con ninguno de los tratamientos térmicos estudiados.

3.2. Ensayos de tracción

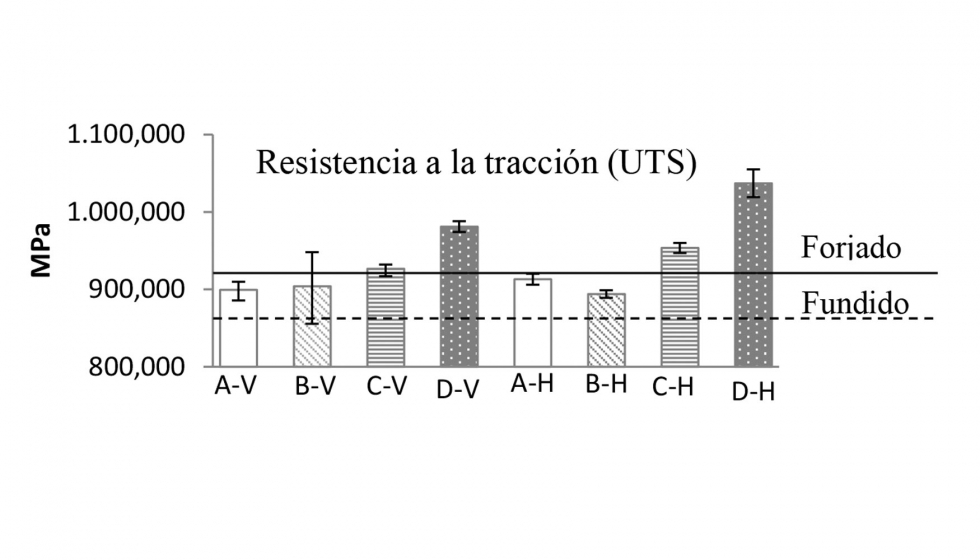

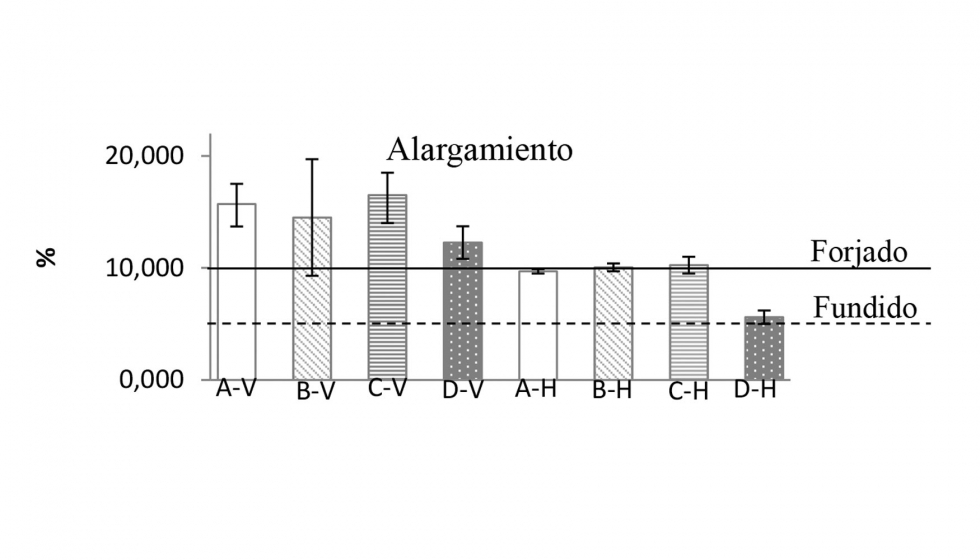

Con el fin de comparar las propiedades mecánicas que se obtienen con cada uno de los tratamientos térmicos se han representado valores medios, máximos y mínimos en las gráficas de la figura 2 y figura 3. Las piezas de fabricadas mediante tecnologías aditivas pueden mostrar anisotropía en las propiedades mecánicas, por ello, se han diferenciado las probetas extraídas en dirección horizontal (H) y en dirección vertical (V). Además, los resultados se han comparado con los valores mínimos definidos para procesos convencionales como forjado (AMS 4928) y fundido (AMS 4962).

Los resultados muestran que la resistencia a la tracción de las piezas fabricadas por WAAM, con cualquiera de los tratamientos estudiados, es superior al límite definido para piezas fundidas, Figura 2. La pieza recocida (B) muestra resultados similares que la pieza sin tratamiento (A). En ambas piezas se obtienen valores inferiores que en piezas forjadas. La pieza tratada con el recocido ß (C) supera el límite inferior definido para piezas forjadas. Los valores más altos se obtienen la pieza tratada mediante precipitación y envejecimiento (D). Este último resultado era esperable dado que el material sufre un ciclo de enfriamiento rápido.

4. Conclusiones

Los resultados de los ensayos mecánicos muestran un material con características superiores que los valores definidos para piezas fundidas. Los resultados de la pieza recocida son similares a los resultados de la pieza sin tratamiento. La pieza con mayor resistencia a la tracción ha mostrado los valores más bajos de alargamiento. Los valores más equilibrados se han obtenido con tratamiento recocido-β. En este caso, los valores promedios han superado los valores definidos para piezas forjadas y solamente los valores mínimos de alargamiento en dirección horizontal han resultado ser ligeramente inferiores que los valores mínimo aceptables para piezas forjadas. La elección del tratamiento dependerá de los requisitos de cada aplicación.

5. Referencias

[2] B. Baufeld, E. Brandl, y O. Van der Biest, ‘Wire based additive layer manufacturing: comparison of microstructure and mechanical properties of Ti–6Al–4V components fabricated by laser-beam deposition and shaped metal deposition’, J. Mater. Process. Technol., vol. 211, n.o 6, pp. 1146–1158, 2011.

[3] S. M. Kelly y S. L. Kampe, ‘Microstructural evolution in laser-deposited multilayer Ti-6Al-4V builds: Part II. Thermal modeling», Metall. Mater. Trans., vol. 35, n.o 6, p. 1869, 2004.

[4] P. \AAkerfeldt, R. Pederson, y M.-L. Antti, ‘A fractographic study exploring the relationship between the low cycle fatigue and metallurgical properties of laser metal wire deposited Ti–6Al–4V’, Int. J. Fatigue, vol. 87, pp. 245–256, 2016.

6. Agradecimientos

El trabajo que se muestra en el presente documento se ha realizado en los proyectos Euskaddi y Transfron3D con la financiación del Gobierno Vasco mediante el programa Etorgai y con fondos Feder mediante el programa Poctefa respectivamente.