GF Machining Solutions mostró cómo beneficiarse de su completa oferta para fabricación aditiva

GF Machining Solutions presenta en Formnext soluciones para llevar la fabricación aditiva a nivel industrial

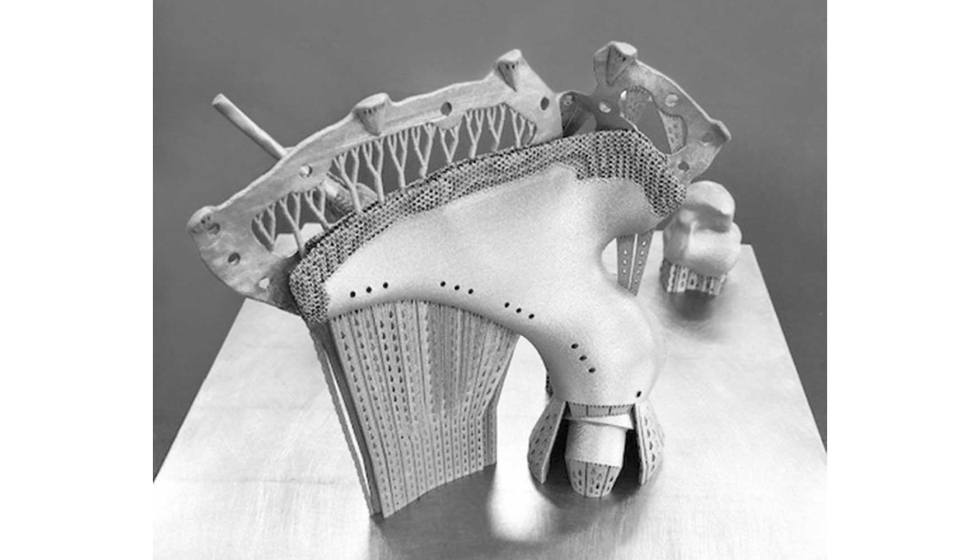

En Formnext 2022, GF Machining Solutions expuso cómo sus soluciones y su enfoque único permiten llevar la impresión 3D en metal a un nivel industrial. En el stand de GF Machining Solutions, los visitantes tuvieron la oportunidad de seguir la fabricación completa de una pieza aditivamente.

Las aplicaciones presentadas en el stand no sólo mostraban cómo beneficiarse de esta completa oferta, sino que también demuestran la experiencia de los ingenieros de GF para asesorar a las empresas en el diseño para la fabricación.

Prototipo de dispositivo de control in situ con tecnología de corrientes de Foucault

En colaboración con 3D Systems, GF Machining Solutions presentó dos nuevos materiales añadidos a su cartera de parámetros: Certified HX y Certified CuCr2.4. Ambos materiales están certificados para su uso con las impresoras 3D DMP Flex 350 y DMP Factory 350 de la empresa, y el HX también está certificado para la DMP Factory 500 con el fin de dar respuesta a una serie de aplicaciones que requieren una alta resistencia a la fuerza y a la corrosión en sectores como el de la energía, las turbinas de gas industriales (IGT), la alta tecnología, los bienes de consumo, la industria aeroespacial y de defensa, y la automoción.

HX certificado y CuCr2.4 certificado

“La DMP Factory 500, junto con los nuevos parámetros de impresión para la aleación de níquel HX, nos permite escalar nuestros servicios de fabricación aditiva mediante la entrega de piezas de gran sección transversal, como carcasas de cámaras de combustión, estatores e impulsores”, afirma Marco Salvisberg, director de Desarrollo Comercial de Fabricación Aditiva de GF Casting Solutions. “La alta temperatura de deflexión térmica del material HX, combinada con la suavidad de la superficie, la precisión de la pieza, las estrechas tolerancias y la alta repetibilidad del proceso de impresión DMP Factory 500, responde a los requisitos esenciales de rendimiento de estas piezas y a características críticas como los canales de refrigeración. Nuestros clientes califican la calidad de las piezas de DMP como la mejor del sector en la actualidad”.

El otro material añadido a la cartera de GF Machining Solutions, Certified CuCr2.4, es una aleación de cobre de alta resistencia a la corrosión que es significativamente más fuerte que el cobre puro y más fácil de procesar para aplicaciones de fabricación aditiva. Su densidad de pieza superior (normalmente del 99,9%) y su alta conductividad tras el tratamiento térmico hacen que el CuCr2.4 sea ideal para los sistemas de gestión del calor y de refrigeración en las industrias de alta tecnología, bienes de consumo, automoción, aeroespacial y defensa, especialmente cuando la resistencia es también un requisito.

Nuevas aplicaciones de fabricación aditiva metálica

También se expuso un impresionante panel de implantes específicos para pacientes, construido en Laserform Titanio Grado 23 por nuestro cliente Koln3D con la DMP Flex 350, y un colector hidráulico utilizado en la industria de los semiconductores y construido en Laserform Acero inoxidable 316L. Otro aspecto destacado en el stand será una herramienta de corte híbrida optimizada, impresa en Boehler M789 y desarrollada con Kuhn, cliente de GF Machining Solutions.

Por último, GF Machining Solutions presentó una nueva aplicación, los cabezales de lavado, impresos en Laserform Stainless steel 316L. Estos cabezales de lavado ya se utilizan hoy en día para las soluciones convencionales de electroerosión por corte de hilo, la serie CUT X, y han mejorado drásticamente el rendimiento de corte de estas máquinas gracias a las revolucionarias prestaciones de lavado.