Desarrollo de feedstocks binder-metal para la fabricación aditiva de componentes metálicos complejos para el sector espacial y defensa

Juan Alfonso Naranjo, investigador de Movilidad Sostenible y del Futuro en Aimplas

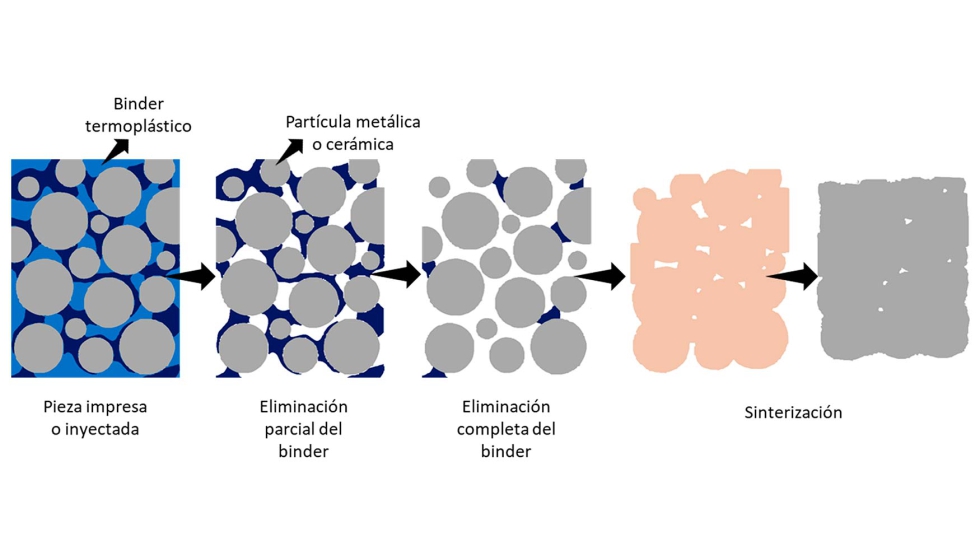

25/09/2025La fabricación aditiva (AM), conocida popularmente como impresión 3D, ha revolucionado la producción industrial al permitir la fabricación rápida y rentable de componentes complejos con geometrías difíciles de obtener por métodos tradicionales. En sectores estratégicos como el aeroespacial y la defensa, la ligereza, la repetitividad y la fiabilidad estructural son factores diferenciales que impulsan su adopción. Dentro de las técnicas de AM, la extrusión de material (MEX) con feedstocks formados por matrices poliméricas altamente cargadas con polvo metálico o cerámico se consolida como alternativa eficiente por su compatibilidad con equipos de impresión polimérica estándar y por el coste competitivo de materiales y equipos. La cadena de proceso —impresión, eliminación del ligante (debinding) y sinterización— permite obtener piezas metálicas densificadas con geometrías optimizadas y alto grado de personalización. Aimplas, centro tecnológico referente en materiales poliméricos, aporta valor diferencial en el diseño de sistemas ligantes adaptados a MEX, control reológico del feedstock y escalado de proceso, acelerando el paso de la formulación de laboratorio a la validación en entorno relevante.

Procedimiento

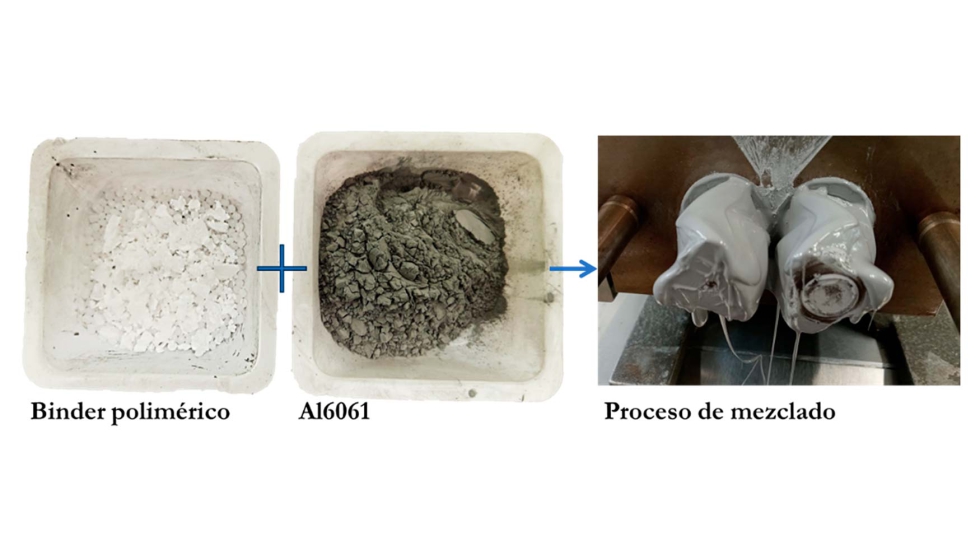

La producción de feedstocks metálicos combina la selección de un sistema ligante multicomponente con el polvo metálico/cerámico y un proceso de mezclado intensivo de alta cizalla que garantice homogeneidad, estabilidad y procesabilidad. Como ejemplo de desarrollo, en este trabajo se aborda el desarrollo de feedstocks de la aleación de aluminio Al6061, poniendo especial foco en la distribución uniforme del polvo y la estabilidad térmica del ligante.

1. Preparación del feedstock e impresión 3D

Se lleva a cabo en mezcladores o extrusoras a alta cizalla y temperatura controlada, monitorizando el torque para identificar el correcto proceso de integración del polvo y asegurar una carga metálica próxima al umbral crítico sin comprometer la fluidez. El control de granulometría, forma y superficie del polvo, así como el uso de aditivos dispersantes, minimiza aglomeraciones y favorece la conformabilidad posterior (filamentación o granza/pellet) y las etapas de eliminación de ligante y sinterización. En esta fase inicial, es muy interesante la validación reológica de los compuestos mediante ensayos capilares/rotacionales para definir ventanas de procesado estables. Una vez obtenidos los compuestos, se procede a la impresión 3D mediante cabezales adaptados a filamento o granza.

2. Eliminación del ligante (debinding)

El debinding térmico y/o químico se diseña de manera gradual para evitar tensiones internas, grietas o colapsos. Se apoyan los ciclos en análisis termoanalíticos (por ejemplo, TGA/DSC) que determinan etapas de fusión y descomposición del ligante, marcando rampas y mesetas de temperatura seguras. La geometría se soporta con lechos inertes o útiles porosos para facilitar la evacuación del ligante. El empleo de atmósferas protectoras e inertes durante el debinding evitan la oxidación del metal.

3. Sinterización

La densificación final también se realiza en atmósfera inerte o vacío, con perfiles térmicos que promuevan difusión entre partículas y control de la contracción volumétrica. Se consideran soportes y separadores para mantener la estabilidad dimensional y se calibra la contracción en el diseño (factor de escala). Cuando aplica, pueden implementarse tratamientos térmicos posteriores para ajustar propiedades mecánicas.

La correcta elección del ligante condiciona la procesabilidad, el éxito del debinding y la integridad estructural final. Por ello, esta elección del ligante es una de las tareas iniciales más críticas y que condicionan el resto de las etapas. En paralelo, la incorporación de criterios de sostenibilidad (reciclabilidad, contenido biobasado) al diseño del sistema ligante alinea el desarrollo con las tendencias del sector.

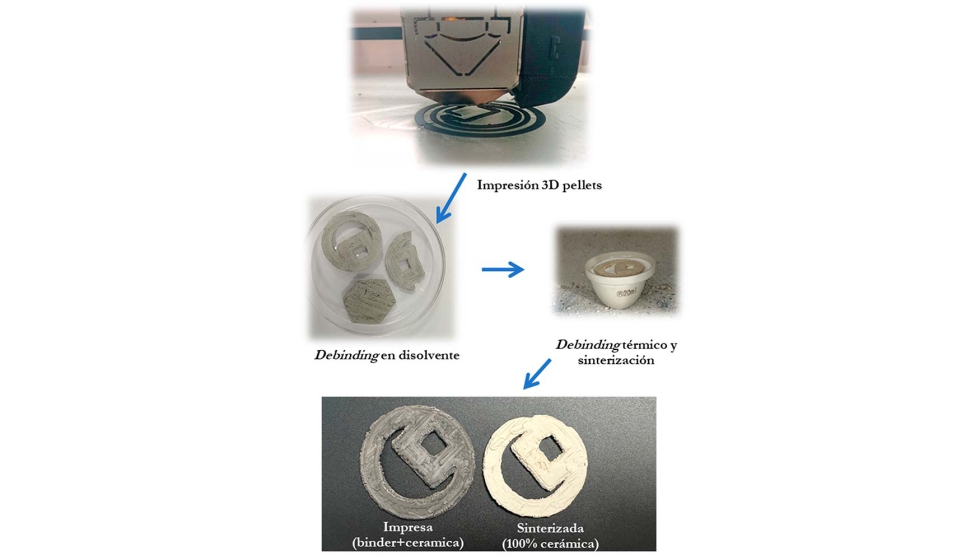

La siguiente figura representa las tres etapas del procesado desarrolladas en Aimplas —mezclado, eliminación y sinterización— utilizando como ejemplo un material cerámico de cordierita.

Desarrollo de componentes de Al6061

Aimplas ha desarrollado un feedstock de Al6061, aleación valorada por su relación resistencia-peso y su buen comportamiento en aplicaciones estructurales ligeras, como elementos de drones. El plan de trabajo incluyó cálculo y pesaje preciso de componentes (ligante, aditivos funcionales y polvo), mezclado a alta cizalla y peletizado, verificando la dispersión metálica. Se realizaron iteraciones de formulación para ajustar fluidez, rigidez de la “pieza verde” e integridad durante debinding.

Aunque el porcentaje del sistema ligante o binder polimérico es minoritario (generalmente inferior al 15% en peso), su comportamiento es esencial para que todo el proceso se desarrolle de forma adecuada y sin la aparición de defectos en las piezas. El compound formado por el polvo metálico o cerámico y el sistema ligante tiene que cumplir una serie de requisitos un tanto contrapuestos, como alta carga sólida y buena fluidez, donde el binder es el encargado de configurar este equilibrio.

Además, se definieron protocolos de caracterización: estabilidad durante mezclado (control de torque), viscosidad en función de la tasa de cizalla (caracterización reológica), estabilidad térmica, y, tras sinterización, densidad relativa, microestructura y propiedades mecánicas orientativas, con el fin de cerrar el lazo de diseño–proceso–propiedad.

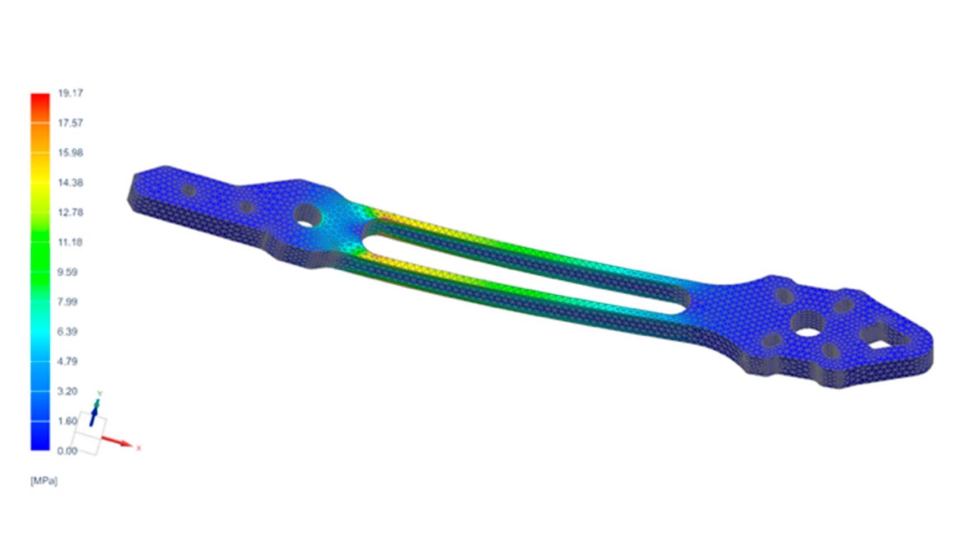

Diseño, optimización topológica y simulación estructural

La flexibilidad de la impresión 3D permite aligerar y optimizar la geometría de las piezas a producir. En este caso, se seleccionó un componente estructural para dron y se aplicó optimización topológica con restricciones de rigidez, cargas y desplazamientos, obteniendo una reducción de masa compatible con la seguridad requerida. Se exploraron soluciones con vaciados internos y estructuras reticulares para mejorar la eficiencia específica, y se validó el diseño mediante análisis por elementos finitos en condiciones de servicio representativas. Estas simulaciones guiaron hacia los espesores mínimos pero suficientes para cumplir con los requerimientos solicitados. En la siguiente figura, se observa el esfuerzo (MPa) al que se ve sometida la pieza de dron.

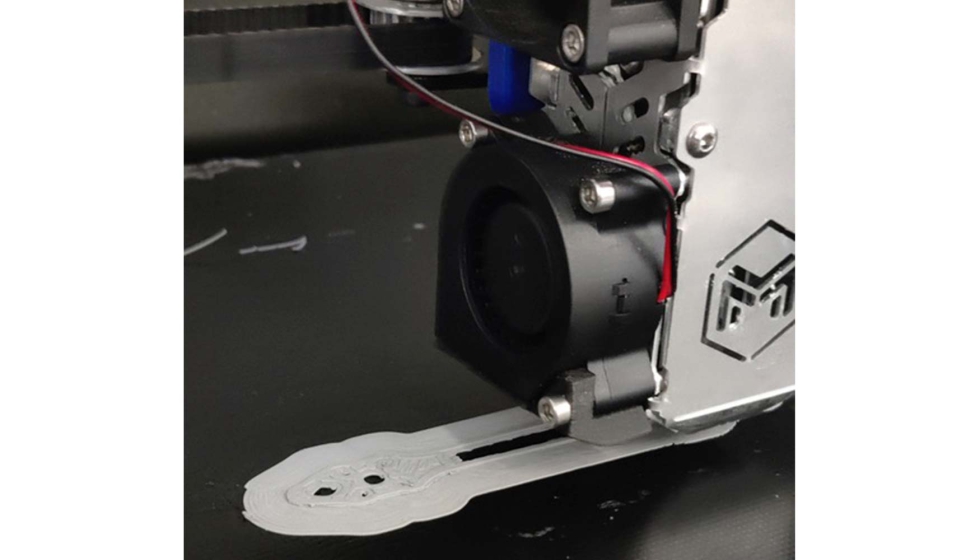

Impresión 3D

La fabricación se realizó en impresoras convencionales con alimentación de materiales con formato pellet, operando en rangos de temperatura compatibles con la fusión de los polímeros del sistema ligante. Se optimizaron parámetros como altura de capa, velocidad, temperatura de boquilla y cama. La orientación de impresión se definió para equilibrar estabilidad dimensional en debinding y sinterización con la respuesta mecánica final. Este enfoque facilita accesibilidad, flexibilidad y reducción de costes frente a otras rutas AM metálicas.

Eliminación del binder

El debinding, etapa delicada y crítica, se ejecutó con ciclos graduados basados en TGA para identificar temperaturas de transición, garantizando la extracción progresiva del ligante sin comprometer la pieza en verde. Se emplearon soportes y materiales auxiliares para favorecer el drenaje y evitar burbujas o deformaciones. La validación se realizó inspeccionando porosidad/defectología (visual y, cuando aplica, mediante técnicas no destructivas), antes de pasar a sinterización. Un control inadecuado en esta etapa puede inducir defectos internos o fracturas durante el tratamiento térmico posterior, por lo que se establecieron ventanas de proceso conservadoras y reproducibles.

Sinterización

La sinterización constituye la etapa final del proceso, consiguiendo consolidar la estructura metálica mediante difusión a alta temperatura bajo atmósfera controlada. Se compensa la contracción global mediante factores de escala en CAD para conseguir las dimensiones deseadas. La figura refleja cómo los procesos internos de eliminación del binder y sinterización consiguen consolidar las piezas metálicas y cerámicas.

Conclusiones y aportación a los desafíos actuales

El desarrollo de feedstocks Al6061 para AM por MEX, se postula como una interesante vía de fabricación de estas piezas metálicas. La ruta propuesta aporta versatilidad, personalización, reducción de residuos y eficiencia energética, claves para sectores como aeroespacial y defensa. Asimismo, la orientación hacia materiales y procesos más sostenibles refuerza la competitividad y el alineamiento con objetivos ambientales, sin comprometer prestaciones ni calidad.

Aimplas cuenta con todo el equipamiento de compounding, caracterización, inyección e impresión 3D necesario para el desarrollo de materiales que se emplearán en el conformado de estas piezas. Dado el indiscutible papel que tiene el sistema polimérico en el comportamiento del feedstock, el diseño de nuevos materiales metálicos y cerámicos no es trivial. El desarrollo de nuevos metales y cerámicas se enfrenta a la adaptación del sistema ligante para adecuar las características de flujo, las interacciones con el polvo, las características de moldeo y, por último, al transcurso de la etapa de eliminación del binder.

Como es esperable, no todos los materiales poliméricos presentan la adecuada compatibilidad con cualquier carga sólida y, por tanto, no todos confieren al feedstock las propiedades necesarias. Es, por tanto, en la formulación del sistema polimérico o binder donde reside la mayor dificultad, pero donde Aimplas cuenta con la experiencia tanto en la investigación y en el desarrollo de estos materiales plásticos, en el empleo de cargas de diferente naturaleza, y en la optimización de parámetros de proceso para impresión 3D e inyección.