Leitat trabaja en el proyecto europeo Robinson para fabricar electrodos para el tratamiento de aguas residuales

Fabricación aditiva metálica y digestión anaerobia bioelectroquímica

Charbell de Soto, investigador senior en Leitat

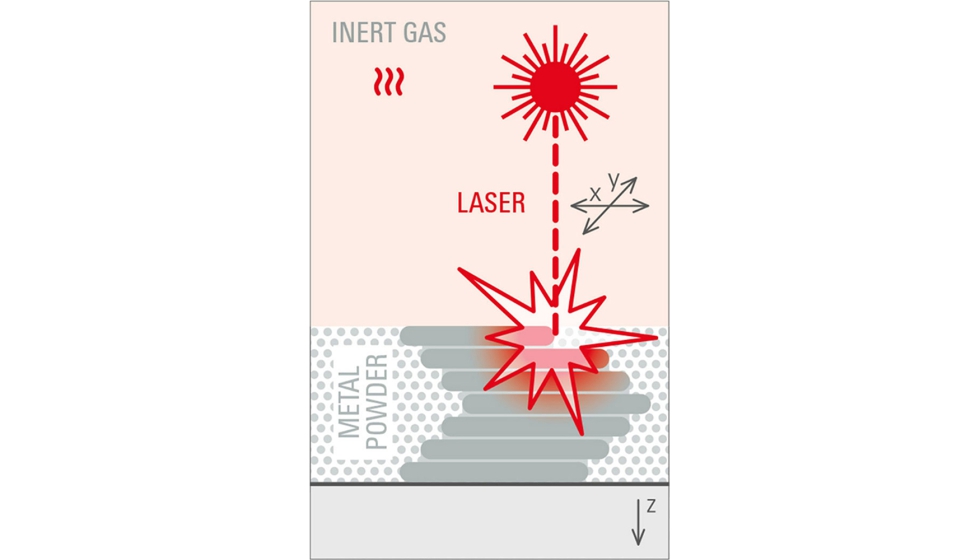

09/07/2025La tecnología de fusión de lecho de polvo por láser (LPBF, del inglés Laser Powder Bed Fusion), ofrece nuevas posibilidades en el desarrollo de electrodos para aplicaciones ambientales. Este proceso consiste en la fusión selectiva de capas muy finas de polvo metálico mediante un láser de alta precisión, lo que permite construir piezas con estructuras internas extremadamente complejas y personalizadas, imposibles de lograr con técnicas convencionales como el mecanizado.

En el caso del tratamiento de aguas residuales, esta tecnología permite diseñar electrodos con formas internas optimizadas para maximizar el contacto con los microorganismos encargados de atenuar la materia orgánica. Gracias a ello, se mejora notablemente la eficiencia de los sistemas bioelectroquímicos, que utilizan procesos biológicos y electroquímicos de manera conjunta para purificar el agua de forma más sostenible. Además, el uso de materiales conductores en la fabricación aditiva, como aleaciones metálicas específicas, favorece la transferencia de electrones entre los microorganismos y el electrodo, lo cual es clave para incrementar el rendimiento del sistema.

En Leitat, esta tecnología se ha explorado activamente en el marco del proyecto europeo Robinson y el proyecto nacional GAIA, centrados en el desarrollo de soluciones innovadoras para la transición energética y la sostenibilidad ambiental. Concretamente, para la creación de electrodos avanzados adaptados a sistemas bioelectroquímicos específicos.

Robinson, se centró en la descarbonización de islas mediante un sistema de gestión energética inteligente que integra fuentes renovables, valorización de residuos y tecnologías innovadoras. La contribución al proyecto se centró en el diseño y fabricación de un electrodo optimizado. Para ello, se trabajó en el incremento de la superficie activa mediante la aplicación de estructuras porosas tipo Lattice Gyroid, mejorando así su eficiencia dentro del sistema bioelectroquímico.

Esta misma metodología se ha usado en otras aplicaciones industriales avanzadas, como, por ejemplo, los intercambiadores de calor o los implantes biomédicos, para los cuales es clave maximizar la superficie interna dentro de un volumen fijo, de manera que mejore la eficiencia funcional sin incrementar el tamaño o peso del componente.

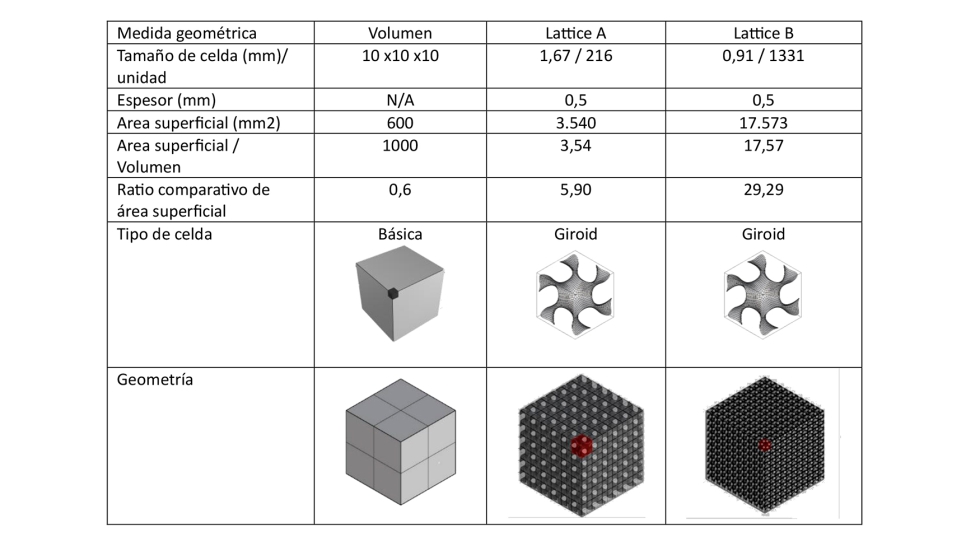

Las estructuras lattice tipo gyroid, ofrecen una solución altamente efectiva. Este tipo de geometría periódica en sus tres ejes, continua y sin líneas rectas, permite generar redes internas con una elevada relación superficie-volumen, como se aprecia en la Tabla 1. Al reducir el tamaño de celda del gyroid (voxel) e incrementar su frecuencia espacial, se logra una mayor densidad de superficie interna sin alterar sustancialmente el volumen externo. Además, ajustando parámetros como el umbral de grosor en la función matemática que define la estructura, es posible controlar el nivel de porosidad, adaptando el diseño a requisitos específicos de permeabilidad, intercambio térmico o integración biológica. Esta mejora evidencia el potencial de los gyroides para aplicaciones industriales que requieren una alta superficie activa.

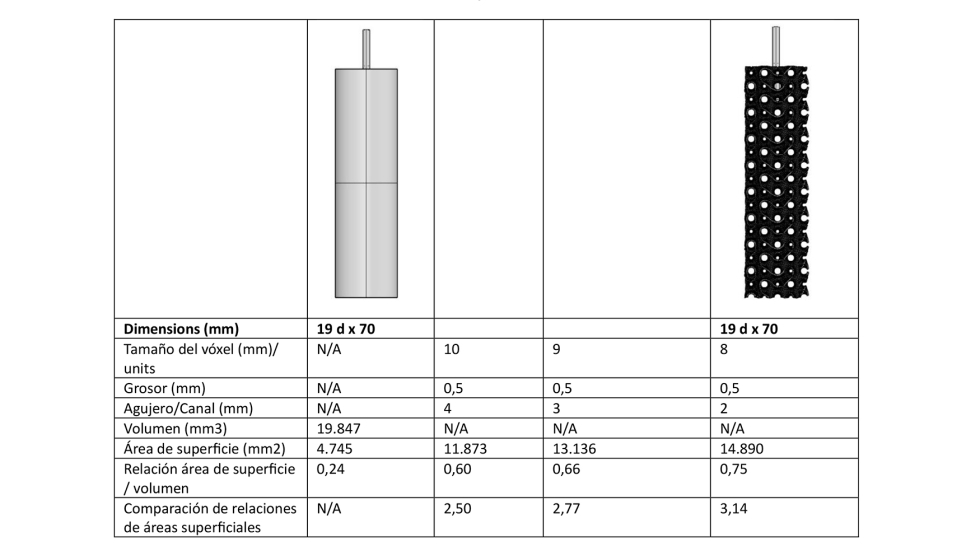

En el caso de Robinson, desde la unidad de fabricación aditiva del centro tecnológico Leitat empleamos esta estrategia de diseño para incrementar la superficie activa de un electrodo, destinado a funcionar como cátodo en un sistema de Bioelectroquímica (BES). El diseño del electrodo debía ajustarse a las dimensiones del reactor de laboratorio, con un diámetro de 19 mm y una altura de 70 mm, lo que impuso restricciones geométricas importantes. Este condicionante nos llevó a explorar soluciones estructurales avanzadas que permitieran maximizar la superficie interna sin comprometer el volumen ni la integridad del componente. Para ello se desarrolló una estrategia de optimización basada en Diseños de Experimentos (DoE). Esta metodología permitió estudiar de forma sistemática el efecto de diferentes variables geométricas sobre la superficie interna generada, manteniendo constante el volumen total de la pieza.

Dentro de las variables consideradas, se definió como parámetro fijo el espesor de pared de la estructura 0.5 mm, con el fin de asegurar una relación equilibrada entre superficie activa y robustez del electrodo. Por otro lado, se seleccionó como variable experimental el tamaño de voxel de la estructura lattice gyroid, ensayando tres niveles 10 mm, 9 mm y 8 mm. Esta variación permitió modular la densidad y complejidad de la estructura interna sin afectar la compatibilidad dimensional del electrodo con el sistema.

La combinación de un espesor constante con diferentes resoluciones estructurales hizo posible analizar los cambios en la superficie interna generada en función del diseño. Los resultados evidenciaron que, al reducir el tamaño de voxel manteniendo el espesor, se incrementa de forma significativa la relación superficie/volumen, lo que favorece el rendimiento electroquímico potencial del cátodo. Estos datos han sido fundamentales para seleccionar las configuraciones más prometedoras de cara a la validación a escala de laboratorio.

Tras analizar los resultados obtenidos en las distintas iteraciones de diseño, se definieron los parámetros óptimos para la fabricación del electrodo final. A partir de la comparación entre una geometría maciza y una estructurada mediante diseño lattice, se seleccionaron como valores de referencia las siguientes condiciones: Dimensiones externas de 19 mm de diámetro por 70 mm de altura, tamaño de voxel de 8 mm, espesor de pared de 0,5 mm y un diámetro de canal de 2 mm. Esta configuración permitió aumentar de forma significativa la superficie activa del electrodo, a un total de 14.890 mm2.

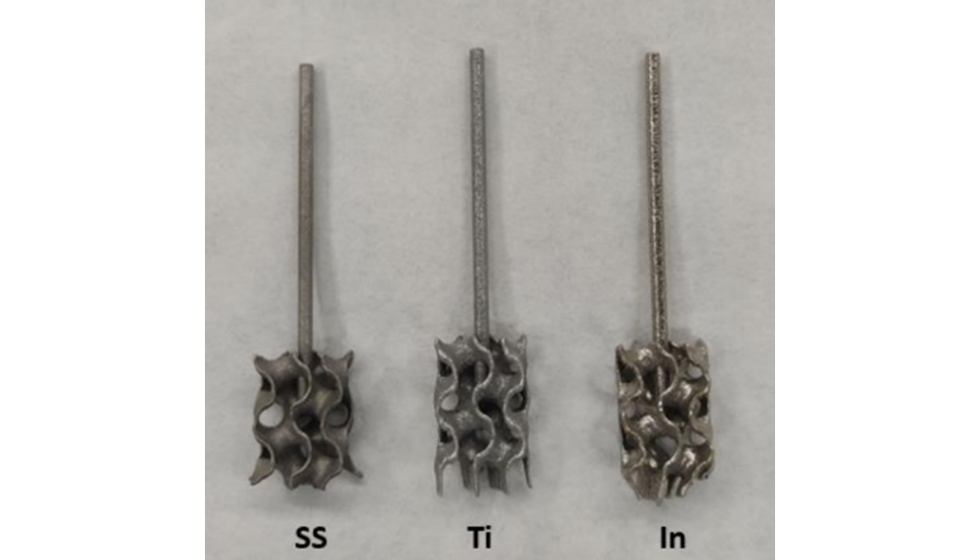

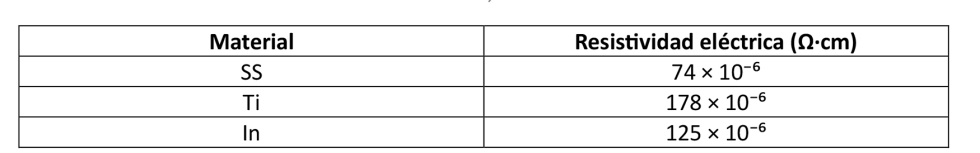

Antes de fabricar el electrodo final para el reactor de laboratorio con dichos parámetros, se procedió a realizar un análisis de la conductividad eléctrica de tres materiales metálicos comúnmente empleados: Acero inoxidable 17-4PH, Inconel 625 y aleación de titanio Ti6Al4V. Para ello se fabricó la serie de mini electrodos con geometría optimizada para su fabricación mediante la tecnología (LPBF) mostrada en la imagen 4.

Tras los ensayos de conductividad eléctrica realizados sobre estos electrodos, se observaron diferencias significativas en los materiales (Tabla 3). El acero inoxidable 17-4PH fue el que presentó la menor resistividad eléctrica, lo que lo posiciona como el material más conductor entre los tres analizados, y, por tanto, el más adecuado para aplicaciones donde se requiera una eficiente transferencia electrónica.

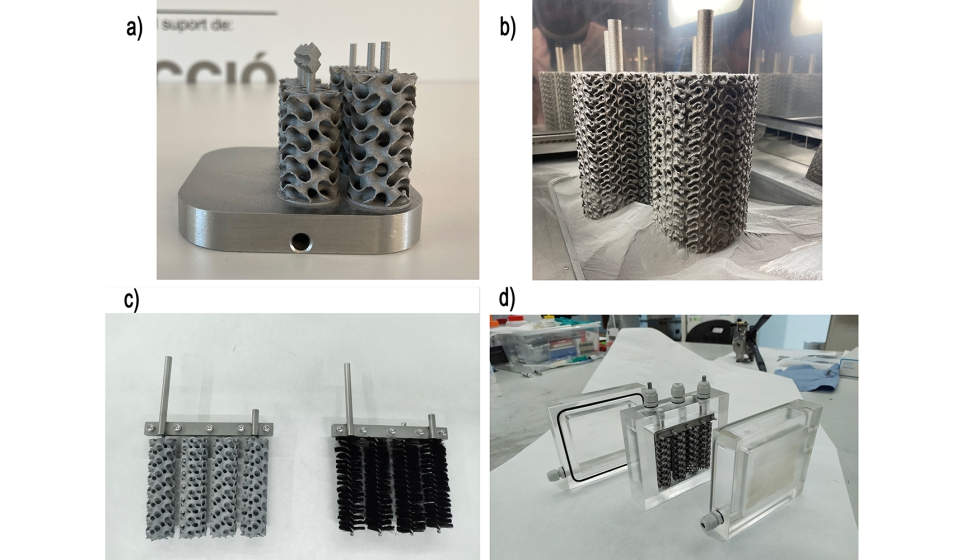

Una vez obtenidos los resultados favorables en cuanto al aumento de superficie activa del electrodo y la identificación del material con mejor conductividad eléctrica, se procedió a la fabricación de las primeras muestras funcionales mediante tecnología LPBF (Figura 2). Estos electrodos se obtienen específicamente para su integración en el reactor de laboratorio, con el objetivo de ser ensayados en condiciones reales dentro del proceso BES Esta fase marca el inicio de la validación experimental del diseño optimizado, combinando criterios geométricos y propiedades eléctricas para maximizar el rendimiento del sistema.

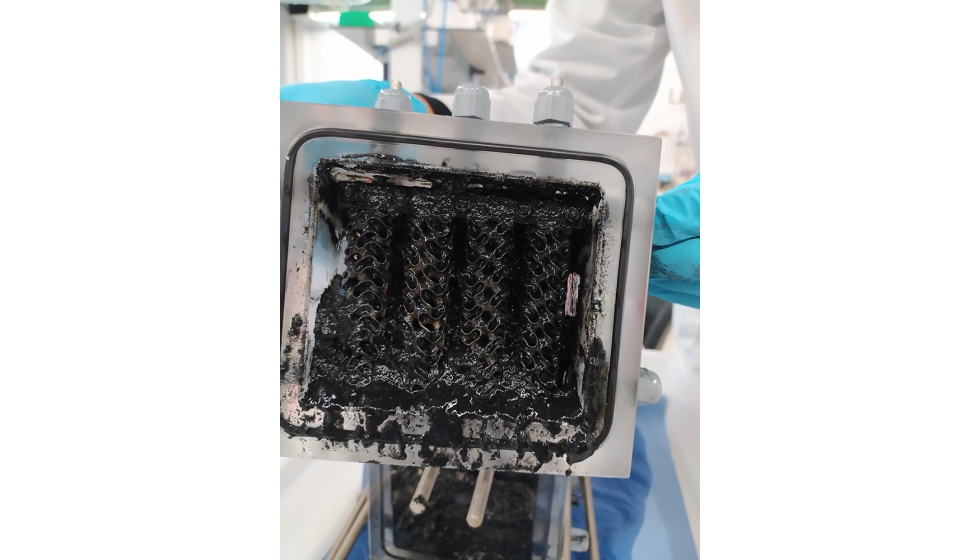

En el marco del desarrollo de sistemas BES, se evaluaron electrodos metálicos fabricados mediante LPBF con geometrías porosas optimizadas. Estas muestras fueron instaladas en reactores de laboratorio y sometidas a condiciones reales de operación. Durante la fase de inoculación, los electrodos mostraron una rápida colonización microbiana, alcanzando una densidad de corriente estable de 0,2 A/m² a los 17 días, lo que indica una buena actividad electroquímica desde etapas tempranas. Además, se observó un comportamiento replicable entre los distintos reactores, confirmando la fiabilidad del diseño. (Imagen 3) Los resultados validan el uso de este tipo de electrodos como componentes eficientes y estables dentro de sistemas BES orientados a la valorización energética de aguas residuales industriales.

En conclusión, la fabricación aditiva metálica se consolida como una herramienta clave en el desarrollo de electrodos con geometrías avanzadas, altamente optimizadas y personalizables. Esta tecnología permite mejorar la eficiencia electroquímica y facilita la escalabilidad de soluciones basadas en la combinación de digestión anaerobia y sistemas bioelectroquímicos (AD+BES), abriendo nuevas posibilidades para el tratamiento sostenible de aguas residuales, especialmente en contextos descentralizados o con infraestructuras limitadas.

Como siguiente etapa en el desarrollo, se plantea la evolución hacia estructuras lattice integradas, donde estas redes porosas no solo aumenten la superficie activa, sino que se adapten geométricamente a cada zona funcional del electrodo. Esta integración localizada permitirá diseñar componentes más eficientes, ligeros y funcionales, optimizando simultáneamente el rendimiento electroquímico, el uso de material y la viabilidad industrial del sistema.