Arburg impulsa la innovación en tecnologías de sala limpia para la industria médica

El pasado 24 de abril, Arburg abrió las puertas de sus instalaciones en Montcada i Reixac (Barcelona) para celebrar una nueva edición de su open house, esta vez dedicado al sector médico: una jornada técnica centrada en las últimas innovaciones en tecnologías de fabricación en sala limpia dirigidas a las industrias médica y farmacéutica. Durante la mañana, unos sesenta asistentes pudieron conocer de primera mano las soluciones más avanzadas en inyección de plásticos en entornos controlados, automatización, conectividad digital y eficiencia energética.

Uno de los ejes principales del evento —presentado por Martin Cayre, director general de Arburg España— fue la inyección en sala limpia, una tecnología que se adapta a los estándares cada vez más exigentes del sector médico. En este contexto, se presentó el portal digital arburgXworld, una herramienta que permite monitorizar y optimizar procesos productivos en tiempo real, facilitando la trazabilidad, el mantenimiento predictivo y la eficiencia operativa.

Por su parte, Moretto presentó su propuesta de manipulación delicada y libre de contaminación de materiales plásticos. Carlo Fontana, area sales manager de Moretto —firma italiana fundada en 1980 y especializada en equipos auxiliares y sistemas de automatización para la industria del plástico—, destacó la presencia internacional de la empresa, su capacidad industrial y su extenso parque de máquinas instaladas. En España, Moretto está representada por MTP.

Fontana presentó varios equipos destacados, entre ellos el Moisture Meter Control, diseñado para medir en línea la humedad residual de los gránulos plásticos tras la deshumidificación y antes de la transformación del polímero, asegurando así un control de calidad preciso y fiable.

Martin Cayre, director general de Arburg España.

Hasco, empresa especializada en componentes normalizados y soluciones innovadoras para moldes de inyección, presentó en la jornada su propuesta específica para entornos de sala blanca, donde los requisitos de seguridad, limpieza y fiabilidad son especialmente estrictos. Según explicó Néstor Castañeda, técnico comercial de Hasco Ibérica Normalizados, “no todos los productos del mercado están diseñados para cumplir con las exigencias de este tipo de instalaciones. En Hasco, respondemos a estos desafíos con una gama optimizada de productos desarrollados para garantizar un rendimiento seguro y eficiente en condiciones altamente controladas: placas y accesorios inoxidables, normalizados DLC y Seguridad en la refrigeración a altas temperaturas".

Castañeda destacó que los moldes destinados a salas blancas deben incorporar placas y accesorios fabricados en acero inoxidable, además de componentes normalizados tratados con recubrimientos especiales como el DLC (Diamond-Like Carbon). ”Este tratamiento ofrece múltiples beneficios: mayor durabilidad, reducción significativa de la contaminación por partículas, resistencia química y compatibilidad con agentes de limpieza, así como una mejora general del rendimiento en las fases de centrado, expulsión y desmoldeo, " detalló.

Asimismo, Hasco presentó su sistema Cooling Tornado Z9665, una solución innovadora para mejorar la eficiencia térmica en los circuitos de refrigeración. Este diseño genera un flujo turbulento del agua que optimiza la transferencia de temperatura, reduce los tiempos de ciclo y previene la formación de puntos calientes. “Con un caudal de 6 litros por minuto, es posible alcanzar diferencias de temperatura de hasta 10 °C, lo que se traduce en un ahorro energético estimado entre el 20% y el 40%”, añadió.

Javier Guzmán key account engineer de Hasco Ibérica Normalizados, presentó el nuevo Streamrunner.

A continuación, Javier Guzmán key account engineer de Hasco Ibérica Normalizados, presentó las últimas innovaciones de la compañía en sistemas de canal caliente, destacando la versatilidad y eficiencia del sistema VarioShot, diseñado para una amplia gama de aplicaciones, incluidas aquellas con altos requerimientos técnicos y estéticos.

“El sistema VarioShot puede configurarse tanto con boquillas unitarias como en cámara caliente, lo que lo convierte en una opción ideal para el moldeo de plásticos técnicos y aplicaciones exigentes en sectores como el médico y farmacéutico, “explicó Guzmán.”Su construcción resistente al desgaste y la posibilidad de elegir versiones con o sin obturación permiten una adaptación precisa a cada necesidad".

Uno de los aspectos más valorados del sistema es su facilidad de mantenimiento. “El diseño del VarioShot permite la sustitución sencilla del termopar y de la resistencia sin necesidad de desmontar la puntera, la cual también se retira fácilmente. Esto reduce significativamente los tiempos de parada en producción”, destacó Guzmán. Además, todos los recambios están disponibles en stock, lo que garantiza una respuesta rápida ante cualquier incidencia.

Néstor Castañeda técnico comercial de Hasco Ibérica Normalizados y Javier Guzmán key account engineer de Hasco Ibérica Normalizados, muestran a los asistentes sus soluciones para el sector del plástico. A la derecha, muestran el Cooling Tornado Z9665, una solución para mejorar la eficiencia térmica en los circuitos de refrigeración.

Otra innovación destacada por Hasco en los sistemas cableados por delante fue el tope de boquilla sin ranura, que no deja pasar material a la placa porta-cámara. "Este sistema evita fugas al no tener ranura en el tope de la boquilla y se adapta perfectamente a boquillas largas, lo que mejora tanto la eficiencia como la seguridad del proceso", añadió.

En cuanto a innovación tecnológica, Guzmán presentó el revolucionario Streamrunner, el primer distribuidor por fabricación aditiva de acero del mercado”. Con esta tecnología pionera, abrimos una nueva era en el diseño de moldes, ofreciendo un equilibrado perfecto, libertad total de diseño y una calidad excepcional del flujo de resina, optimizando los cambios de color,” señaló.

El Streamrunner, desarrollado con tecnología aditiva y optimizado mediante simulaciones reológicas, permite una distribución perfectamente equilibrada del material, incluso en configuraciones asimétricas. Su diseño compacto, sin conectores y con canales de flujo pulidos, garantiza una transición suave del material, preservando sus propiedades mecánicas y facilitando los cambios de color al eliminar zonas muertas.

“Además, este sistema es ideal para aplicaciones multicomponente, ya que permite trabajar con distintos materiales o colores en espacios reducidos, algo difícil de lograr con sistemas tradicionales”, explicó Guzmán. Compatible con tecnología de válvula de aguja y fabricado en una sola pieza con materiales de alta resistencia mecánica y a la corrosión, el Streamrunner asegura un rendimiento fiable y sin fugas incluso en los entornos más exigentes.

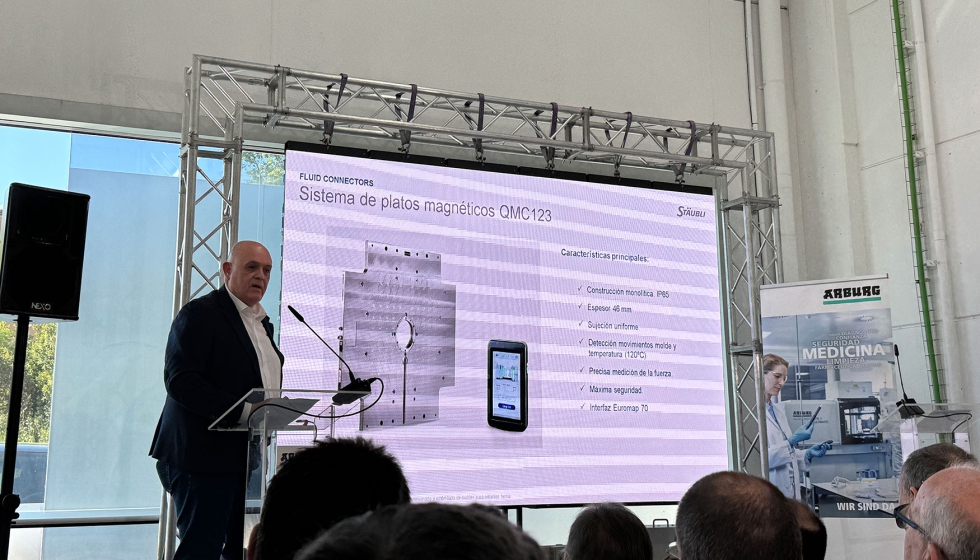

Por su parte, Stäubli presentó sus soluciones avanzadas para el conexionado y embridado de moldes, enfocadas en mejorar la seguridad operativa y optimizar los tiempos de cambio, especialmente en entornos farmacéuticos. A través de su división Fluid Connectors, la compañía ofrece tecnologías que permiten reducir de forma significativa los tiempos de inactividad en los procesos de transformación de plástico, facilitando cambios de moldes más rápidos, seguros y eficientes.

En su ponencia 'Soluciones de conexionado y embridado de moldes para entornos farma', Xavier Ibars, técnico comercial de Stäubli, destacó las ventajas de las tecnologías QMC (Quick Mold Change) para lograr una producción más flexible y rentable. “Estas soluciones no solo reducen el tiempo de inactividad, sino que también optimizan recursos y minimizan los costes operativos, evitando redundancias de stock”, explicó.

Xavier Ibars, técnico comercial de Stäubli.

Entre las propuestas de Stäubli, Ibars detalló los sistemas de conexión rápida de moldes, robots cambiadores de herramientas, sistemas de carga y sujeción de moldes, y soluciones para su inspección. También puso en valor los conectores CBI con diseño antigoteo, especialmente indicados para aplicaciones en salas blancas y procesos médicos por su limpieza y fiabilidad.

En aplicaciones de hidráulica de alta presión, la compañía ofrece multiconectores manuales que centralizan todos los circuitos en una única operación, aumentando la eficiencia en procesos como la inyección secuencial. Además, presentó el sistema de platos magnéticos QMC123, que gracias a su diseño monolítico, sensores integrados y cumplimiento de la norma Euromap 70, garantiza una sujeción uniforme del molde y un control preciso de la temperatura y la fuerza de sujeción.

Más allá de su tecnología, Stäubli refuerza su compromiso con el cliente mediante un servicio técnico global, atención personalizada y formación especializada, facilitada también a través del portal digital MyStäubli.

La siguiente intervención fue de Lena Lüneburger de Werkzeugbau Ruhla, fabricante alemán con larga tradición en la producción de moldes de inyección de alta precisión y múltiples cavidades, destinados a la fabricación de piezas plásticas para sectores tan exigentes como el médico, diagnóstico, laboratorio y packaging. Con raíces que se remontan a la histórica empresa de relojería de Ruhla, Werkzeugbau Ruhla combina la precisión artesanal de siempre con las exigencias tecnológicas del presente.

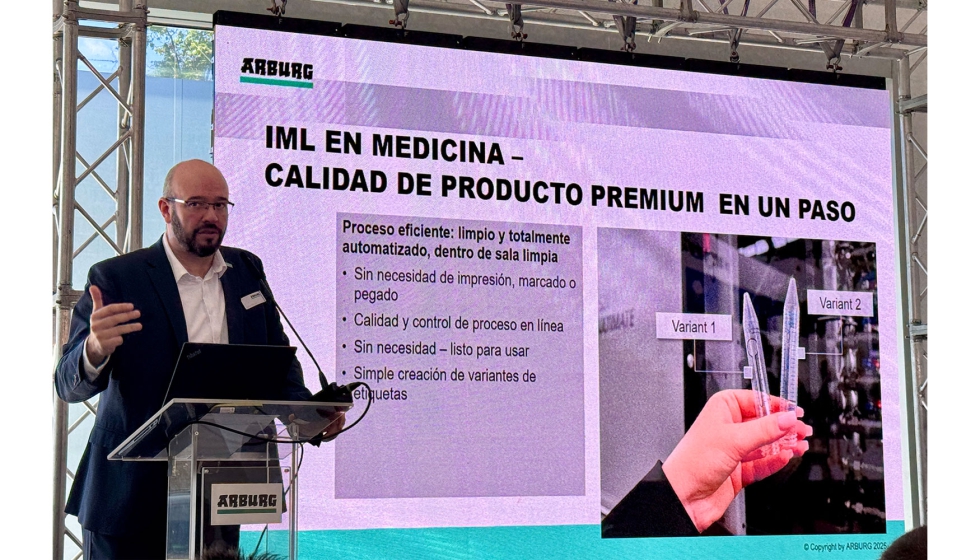

La presentación continuó de la mano de Arburg, que presentó sus soluciones especializadas en moldeo por inyección para la industria médica, donde los requisitos de precisión, limpieza y seguridad son especialmente exigentes. La compañía destaca por su capacidad de adaptación a entornos de sala blanca, ofreciendo máquinas optimizadas para la producción de artículos médicos desechables, instrumental quirúrgico, implantes, envases farmacéuticos y productos de diagnóstico. “En el entorno médico, no basta con ser precisos: debemos garantizar procesos estables, limpios y completamente trazables. Por eso nuestras soluciones están pensadas para cubrir todas las exigencias del sector, desde la máquina hasta el entorno de producción”, explicó Alirio Villanueva Batista, director comercial de Arburg España y Portugal.

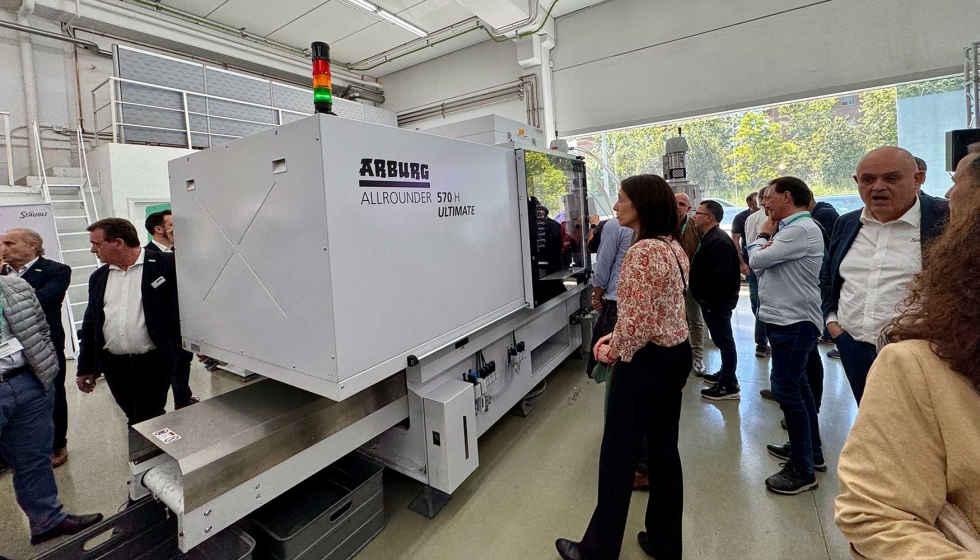

En cuanto a tecnología, Arburg ofrece una gama completa de máquinas adaptadas a diferentes necesidades: desde modelos hidráulicos y eléctricos hasta versiones híbridas. Las máquinas Allrounder, por ejemplo, son aptas para salas blancas gracias a su tecnología de bajas emisiones, motores refrigerados por líquido, transmisiones sin correa (para evitar partículas de abrasión) y recubrimientos resistentes. Además, la tecnología Ultimate permite un rendimiento máximo con movimientos simultáneos para ciclos muy cortos, garantizando procesos fiables.

El responsable comercial mostró un ejemplo de producción de un producto médico: un taladro dental fabricado en PEEK con una Allrounder 370 A, en un ciclo de 30 segundos y un molde de 2 cavidades. Asimismo, se presentó un caso de tubos centrífugos IML producidos en 10 segundos con un molde de 8 cavidades y etiquetas integradas en molde, resaltando la eficiencia del proceso completamente automatizado y limpio.

Finalmente, Arburg subrayó su enfoque consultivo: un laboratorio propio en sala blanca permite realizar ensayos personalizados para los clientes, con apoyo de especialistas en automatización, aplicaciones y un equipo interdepartamental comprometido con soluciones limpias, eficientes y seguras para el sector médico. “Nuestro objetivo es acompañar a cada cliente desde la idea hasta la producción en serie. Lo hacemos con tecnología, conocimiento y una vocación de servicio que va más allá de la simple venta de una máquina”, concluyó Alirio Villanueva.

Alirio Villanueva Batista, director comercial de Arburg España y Portugal.

La siguente intervención fue a cargo de Valtria, empresa que ha diseñado y construido más de 10.000 m² de salas clasificadas destinadas a la producción de dispositivos médicos por inyección de plástico. Estas salas cuentan con control total de temperatura, humedad relativa, presión diferencial y partículas, incluyendo sistemas de registro y monitoreo en tiempo real. “No solo construimos espacios, creamos soluciones técnicas adaptadas a procesos altamente exigentes”, explicó Jordi Puig, representante de Valtria. “Nuestro objetivo es acompañar al cliente desde el diseño conceptual hasta la validación final del proyecto”. Valtria ofrece una solución integral llave en mano, que abarca desde el diseño conceptual hasta la construcción, instalación y validación (IQ, OQ, PQ).

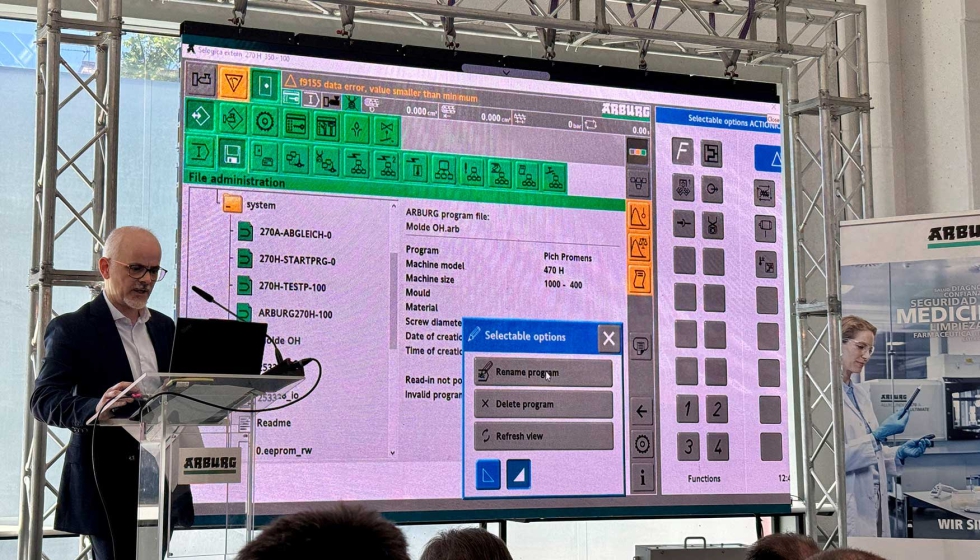

Joan Hervás, del departamento comercial de Arburg España, resolvió las dudas que los asistentes manifestaron en una encuesta previa a la jornada.

Finalmente, Joan Hervás, del departamento comercial de Arburg España, resolvió las dudas que los asistentes manifestaron en una encuesta previa a la jornada: cómo cargar moldes en el portal digital arburgXworld, que ofrece a sus clientes una herramienta completa para facilitar la gestión diaria de su producción. Incluso en su versión básica gratuita, proporciona acceso a múltiples aplicaciones digitales que ayudan a simplificar el trabajo y mejorar la eficiencia. Otras dudas que destacaron estaban relacionadas con las soluciones de IA integradas o cómo funciona el buscador de máquinas MachineFinder.

Gracias a este entorno digital, los usuarios pueden acceder a información clave desde cualquier lugar, aprovechando funcionalidades diseñadas para optimizar procesos, reducir tiempos de inactividad y utilizar los recursos de forma más eficaz. La digitalización de los servicios permite no solo mejorar el rendimiento de las máquinas, sino también mantener un control total sobre el estado de la producción. Hervás también mostró las novedades técnicas del portal, que ofrece servicios como Ready2go, que permite ver las máquinas listas para ser entregadas o ServiceCenter, que facilita las consultas al servicio técnico, entre otros. Entre las novedades destaca el cálculo del consumo de energía o la posibilidad de acceder a toda la formación que ofrece la compañía, comparativa de máquinas o el envío de un email al servicio técnico en caso de aviso de alarma.

Al concluir las intervenciones, los asistentes pudieron ver en funcionamiento la máquina Arburg 570H 2000 – 800 Ultimate equipada para sala limpia y acompañada de un molde de Ruhla y una tolva de secado OTX de Moretto, produciendo un taladro dental fabricado en PEEK.

Zona de exposición de soluciones de Stäubli.

Demostración de la inyección de una pieza del sector médico.

Martin Cayre presentó a todo el equipo de Arburg España y representantes de Arburg en Alemania.