Construcción ligera e inteligente, un negocio arriesgado

Ciertamente no hay ninguna industria que tenga que reinventarse a sí misma —casi a diario— como la industria del automóvil. Según Christian Juricek, director de I+D Europa de Magna Cosma Engineering Europe GmbH en Weikersdorf, Austria, la construcción de vehículos se ve influenciada principalmente por la electrificación, un número cada vez mayor de versiones de modelos, la conducción autónoma y las crecientes demandas de seguridad pasiva. “Todo esto requiere un peso adicional, que debe ser integrado y compensado”, dijo Juricek en mayo de 2018 en la conferencia internacional ‘New Developments in Sheet Metal Forming NEBU’ de la Forschungsgesellschaft Umformtechnik y el Institute for Metal Forming Technology (IFU Stuttgart). El resultado son diferentes ideas de peso ligero que varían enormemente según el tipo de vehículo y el concepto de conducción. Para empeorar las cosas, los OEMs idealmente quieren fabricar un gran número de modelos de vehículos en la misma línea, bajo las mismas condiciones de proceso en todo el mundo.

Una respuesta de la filial del Grupo Magna, especializada en la construcción de carrocerías y en la tecnología de chasis, es el ‘Light Weight Stack’. Su objetivo es un modelo físico sencillo para empezar a desarrollar hojas de ruta tecnológicas en una fase conceptual temprana, con las que se pueden implementar diferentes ideas de construcción ligera, dependiendo de las necesidades del cliente. Se han creado ocho escenarios diferentes para la carrocería, el chasis y el chasis, cada uno con un potencial de construcción ligera graduada.

Acero: material ligero número uno

Los nuevos materiales, los materiales compuestos y los procesos de unión también conforman los escenarios. Pero a pesar de la diversidad de materiales, el acero sigue siendo el material ligero más importante para Magna. Para encontrar el grado óptimo de acero, la empresa se ha asociado con siete institutos universitarios europeos y 20 fabricantes de acero para desarrollar un modelo de evaluación en tres etapas. Se ha planificado una base de datos tanto para el acero como para el aluminio, con la que se puede predecir la conformabilidad y el rendimiento de los componentes procesados, entre otros. El conformado en frío y en caliente, el estampado en caliente y el hidroconformado son algunos de los procesos preferidos. La fundición de aluminio a alta presión bajo vacío ha demostrado ser útil para la integración de funciones, que Magna ha desarrollado aún más en su centro de investigación canadiense en una gran prensa de 4.300 toneladas. Con ello, Magna planea abrir el proceso no sólo a los vehículos de primera calidad, sino también a los turismos fabricados en grandes lotes.

La fundición de aluminio a alta presión en vacío ha demostrado su eficacia en la integración de funciones en los componentes. Magna ha desarrollado aún más el proceso en una gran prensa de 4.300 toneladas en su centro de investigación canadiense. Foto: Magna.

Piezas en bruto laminadas a medida, ligeras pero fuertes

Desarrollos similares apunta Thomas Muhr, CEO de Muhr und Bender KG de Attendorn, un fabricante de componentes mecánicos complejos y ligeros (tales como muelles de suspensión) para la industria automotriz. Una especialidad en la construcción de carrocerías de automóviles son los ‘tailored rolled blanks’ (TRB), que se fabrican con un proceso de laminación flexible desarrollado por la empresa con sede en Attendorn junto con el Instituto de Conformado de Metales de Aquisgrán (IBF) en 1997. El proceso ha demostrado su eficacia: “El laminado flexible tardó entre 15 y 20 años en convertirse en una aplicación estándar en casi todas las carrocerías de Europa y Norteamérica”, explicó Muhr en la NEBU 2018 de Stuttgart. “Podemos utilizarlo para generar diferentes espesores en un fleje laminado en frío y, por lo tanto, fabricar una pieza optimizada con la cantidad correcta de material en el lugar correcto”. Por lo general, se utilizan piezas rectangulares y alargadas: Por ejemplo, en un pilar B, en caso contrario, se pueden omitir componentes soldados adicionales, los llamados parches, debido a que los espesores varían entre 1,35 y 2,7 mm, lo que hace que la pieza sea un 10% más ligera.

Sin embargo, para poder participar en el sector de los plásticos reforzados con fibra de carbono (CFRP), Muhr und Bender adquirió Carbo Tech GmbH en Salzburgo. Su objetivo es utilizar CFRP de forma ‘asequible’. La empresa combina un pilar B formado en caliente con CFRP para reducir el peso en un 40%. Los costes adicionales por kilogramo ahorrado ascienden a diez euros. Muhr explica: “Aunque esto sigue siendo demasiado para algunos vehículos fabricados en grandes cantidades, hay muchos vehículos SUV que requieren una reducción de peso en esta gama”.

La empresa thyssenkrupp Steel Europe AG, con sede en Duisburgo, se ha fijado como objetivo la construcción ligera con sus aceros a medida, resistentes a los choques y, al mismo tiempo, ligeros de doble fase. Estos aceros permiten influir en el uso del conformado en frío y en caliente. El número 1/2018 de la revista especializada DGM dIALOG informa sobre los fabricantes de automóviles japoneses que han implementado recientemente su estrategia de producción de conformado en frío en Europa con fabricantes de acero locales. Se utilizan aceros de alta resistencia (1200 MPa), que pueden ser conformados en frío o en caliente. Además, el nuevo proceso de producción y mecanizado de formas inteligentes se ha desarrollado para todos los tipos de acero de ultra-alta resistencia, con los que, según el fabricante, se pueden producir componentes dimensionalmente estables a un coste menor, ya que se utiliza menos material. En el primer paso, el componente se preforma con una herramienta sencilla sin tener en cuenta el notorio springback. A continuación, el conformado final se realiza en la herramienta de calibración, gracias a la superposición de tensiones de compresión sin compensación significativa del springback. El proceso tiene por objeto reducir significativamente el recorte y permitir el uso de piezas moldeadas de tamaño mínimo.

Procesión triunfal para el endurecimiento de la prensa

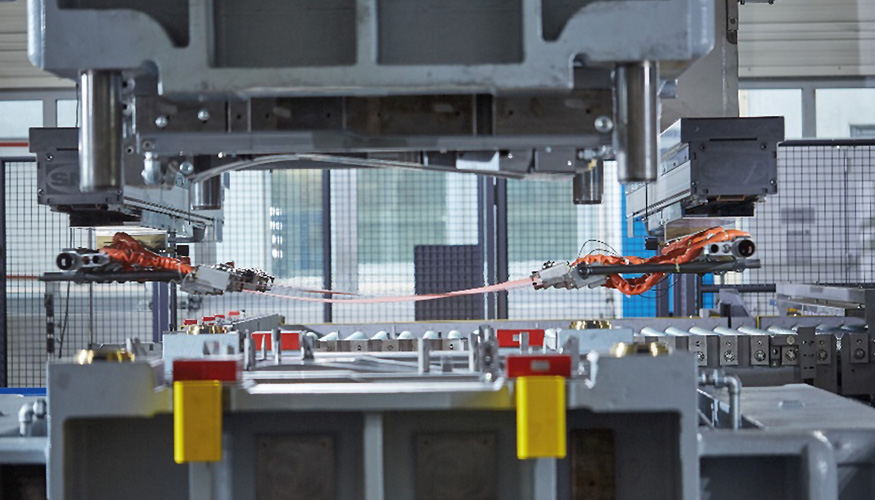

También avanzan las plantas de endurecimiento por presión, utilizadas por primera vez por Ford en los EE UU en 1993. Según Schuler AG en Göppingen, en la actualidad se producen alrededor de 500 millones de piezas al año en unas 400 máquinas, de las cuales una de cada cuatro es de Schuler. Se espera que este número de piezas endurecidas anualmente se duplique en los próximos años, por lo que se espera que se utilicen hasta 600 prensas a largo plazo. La planta número 100 de Schuler ha sido adquirida por un proveedor automotriz chino. “En comparación con el conformado de aluminio, de plásticos reforzados con fibra de carbono y de aceros bifásicos, esta tecnología es una alternativa favorable para la ingeniería de automoción ligera”, explica Daniel Huber, jefe de la División Hidráulica de Schuler.

El endurecimiento por presión se ha consolidado en el mercado como un proceso de conformado económico para la construcción ligera de automóviles.

Pero los aceros especiales no son absolutamente necesarios para las herramientas de conformado. Por ejemplo, Voestalpine High Performance Metals Germany GmbH de Düsseldorf quedó sorprendida: durante pruebas a largo plazo con los aceros para trabajos en frío Böhler K353, K340 Isodur y S390 Microclean, descubrieron que estos aceros merecen ser considerados no sólo como aceros para herramientas para el conformado en frío, sino también para el endurecimiento por presión de aceros de alta resistencia y alto contenido de manganeso, como el 22MnB5. Además, cada vez es más evidente que el endurecimiento por presión también está conquistando otras áreas: Por ejemplo, Bruning Tecnometal Ltda., en Rio Grande do Sul, Brasil, ha desarrollado una aleación (22MnB5 + NbMo), lo que permite disponer de componentes ligeros de gran espesor y ultra-fuerte para vehículos comerciales, que pueden ser endurecidos a presión utilizando parámetros de proceso comunes.

Inspiración de la industria del mueble: unión sin rebordes

Trumpf Werkzeugmaschinen GmbH & Co. KG, de Ditzingen, también trabaja en la misma línea para la tecnología híbrida y la construcción ligera. Además de la remodelación, Trumpf también aborda los temas igualmente importantes de la unión y el corte. “La unión de la tecnología es un reto especial”, comenta Rüdiger Brockmann, director de Gestión Industrial/Producto y Marketing de Trumpf Laser- und Systemtechnik GmbH. “Ya apoyamos a los fabricantes de equipos originales en el diseño ligero mediante el diseño inteligente de las juntas, eliminando las bridas y, por lo tanto, ahorrando peso”. El láser se encarga de dos tareas: Corta las hojas en el formato 2D deseado con extrema precisión antes de que se formen. Las láminas se unen al cuerpo en color blanco sin bridas. En su lugar, se utilizan conexiones de bayoneta, los llamados elementos de enclavamiento, con los que se pueden encajar las láminas antes de la soldadura láser. Por cierto, la idea de esta forma ligera de unión sin bridas proviene de la industria del mueble, que conecta de forma elegante los componentes de las estanterías entre sí mediante un clic. Brockmann añade: “Por cierto, hemos estado usando esta tecnología durante años para construir nuestras propias máquinas”.

Trumpf ha desarrollado con un fabricante de automóviles una solución de construcción ligera en la que un componente está diseñado para modelos con un alto tamaño de lote. Los modelos excepcionales con motores muy potentes están soportados por estructuras con refuerzos locales, que se crean con impresión metálica en 3D o, mejor dicho, con deposición láser de metal. Foto: Trumpf.

La tarea se vuelve aún más emocionante cuando entran en juego materiales ligeros y compuestos típicos. Una forma de tener éxito en las combinaciones metal-plástico es crear una geometría de socavado en el metal con un láser, en el que el termoplástico entonces fluye. “De esta manera, es posible producir compuestos con la resistencia del plástico”, dice el experto. Por ejemplo, este método basado en láser puede utilizarse en el soporte del tablero de instrumentos del vehículo, que normalmente consiste en un tubo con muchas bridas soldadas. En su lugar, el tubo puede ser modelado con el láser en las posiciones deseadas, sobre las cuales se inyectan las extensiones de plástico. “Hemos probado con éxito el proceso para un conocido fabricante de automóviles, y ahora se está discutiendo su uso en la producción a gran escala”, explica Brockmann.

Con otro fabricante de automóviles, Trumpf ha desarrollado una solución de construcción ligera con la que se puede diseñar un componente para un modelo fabricado en serie. “Los modelos excepcionales con motores muy potentes están soportados por estructuras con refuerzos locales, que se producen mediante la impresión metálica en 3D o, más precisamente, mediante la deposición de metal por láser”, explica el experto. “La idea proviene del sector de la reparación, donde las piezas son reforzadas selectivamente por la fabricación aditiva en los lugares requeridos.