Artículo publicado originalmente en AutoForm Blog (https://formingworld.com/stability-analysis-press-forming)

Análisis de estabilidad para condiciones de medición de precisión dimensional en simulación de conformado de chapa

Mientras se van introduciendo nuevos materiales y nuevas metodologías, la demanda para reducir costes está en aumento, haciendo que las simulaciones altamente precisas sean cada vez más cruciales. Para utilizar la simulación de manera eficaz, por un lado, es decisivo modelar las condiciones físicas con la mayor precisión posible en el modelo virtual. Por otro lado, también es importante enfocarse en el post proceso, es decir, en la evaluación de los resultados, en el análisis del comportamiento de la pieza actual en el dispositivo de medición y en cómo se puede investigar dicho comportamiento mediante la simulación.

La importancia del dispositivo de control de la pieza

Tanto en la simulación como en la realidad, uno de los factores más importantes a tener en cuenta para determinar la cantidad de springback, es la condición de sujeción de la pieza. Para medir los desplazamientos de la pieza debido al springback (o a la distancia desde la referencia), normalmente se utiliza un dispositivo de control con centradores y gatos; éstos sujetan la pieza en posición para que su desviación se pueda medir desde la geometría de referencia.

Si las condiciones de sujeción no son las apropiadas, las piezas pueden deformarse significativamente debido a la gravedad, haciendo imposible medir el springback con precisión. Por lo tanto, es muy importante evaluar y optimizar la estabilidad del dispositivo de control. Examinemos cómo se puede evaluar y mejorar la estabilidad del dispositivo utilizando AutoForm.

Evaluación de las condiciones de medición de la pieza

En la mayoría de los casos, la condición final del dispositivo de control se diseña utilizando las condiciones de montaje como referencia. Por lo tanto, es difícil hacer cambios en el dispositivo sólo por razones de ingeniería de estampación. Por otro lado, si la condición del montaje está ‘excesivamente restringida’, la compensación del springback será difícil de converger dentro de un marco de tiempo razonable. Así pues, en estas circunstancias se crea un concepto de sujeción especial (concepto de sujeción mínimo) solo para respaldar el proceso de compensación en la ingeniería de estampación. Este MCC (por sus siglas en inglés) requiere tener una orientación similar que el útil de medición real para considerar una adecuada dirección de gravedad. A partir de la especificación del proceso de trabajo / compra de herramienta, ésta podría ser, por ejemplo, posición de mecanizado, posición de engrapado o posición coche dependiente de procesos / departamentos posteriores.

En esta publicación se presta especial atención en la orientación del útil de medición en la posición de la herramienta, que puede ser usada para ciertos rangos de piezas (aleta, lateral, etc.). Soporta la pieza en algunos puntos de la superficie de diseño, rotando 90 grados desde la posición coche para poder medir el springback fácilmente al final de todas las operaciones. No está permitido tener el dispositivo de control en la orientación del vehículo para satisfacer las condiciones de compra. Aquí determinamos la posición de soporte que tiene la menor influencia de deflexión impulsada por la gravedad, cuando la pieza se deforma debido a la gravedad mientras se coloca a 90° de la orientación del vehículo.

Si la precisión dimensional de la pieza en la orientación definida se logra mediante el suficiente soporte de la gravedad en el dispositivo, se consigue una condición de medición robusta, lo que lleva a la reducción de las horas de trabajo manual necesarias para modificar la pieza en el ensamblaje debido a los cambios de precisión.

Un formato de chapa pre-deformado se usa para determinar las condiciones de soporte. El análisis de rigidez puro se realiza a partir de los datos del producto que no contiene el historial de conformado, con el fin de distinguir la deformación del springback que surge del proceso, de la deformación por la gravedad. En términos del software AutoForm, se define una operación “M” (medición) y solo se calcula el springback con condiciones de contorno. Únicamente se necesitan los datos del producto y solo necesita unos minutos.

Número de soportes de pieza

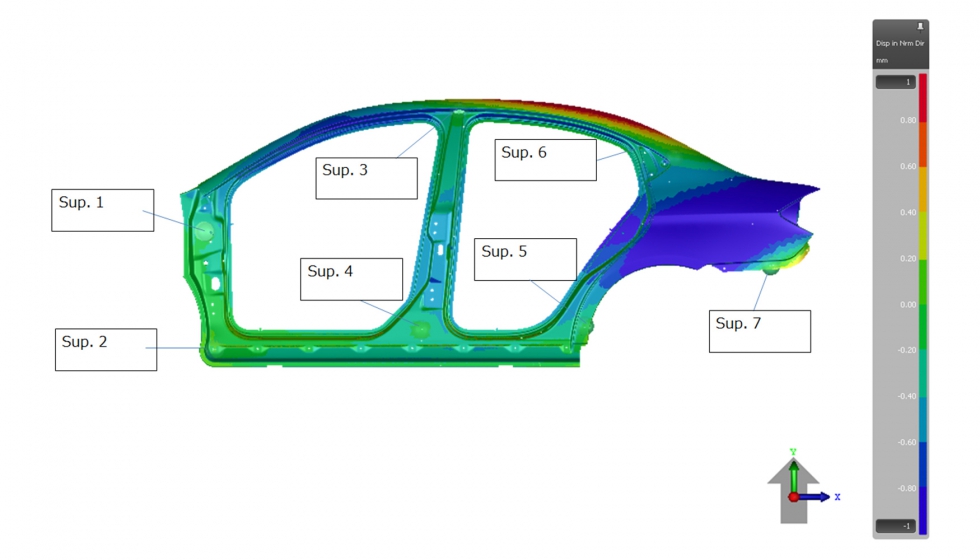

A continuación, se muestran las posiciones para apoyar la pieza y el desplazamiento del material en una condición inicial. Los soportes se colocan en la posición de montaje del área estructural, y en el área de diseño se colocan al final de los pilares.

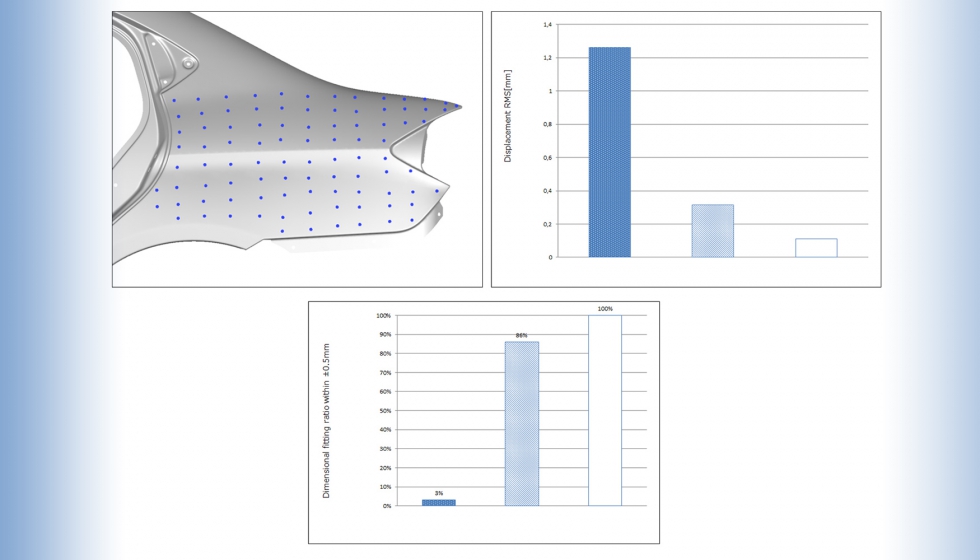

Como se muestra en la imagen, el lado posterior de la pieza no puede soportar la gravedad y se deforma en más de 1 mm en dirección negativa de la normal de la pieza.

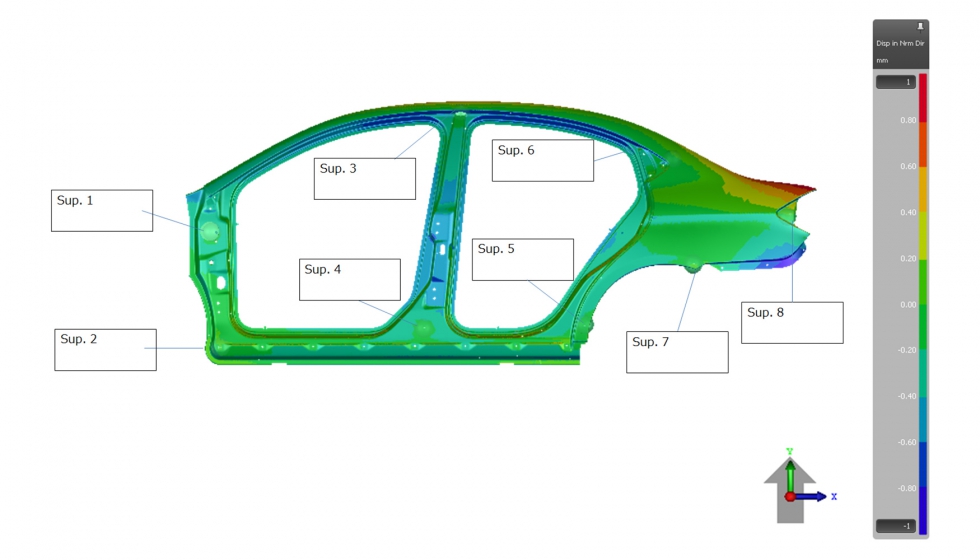

Con un concepto de sujeción como este, es necesario tener una gran cantidad de compensación debido solo a los efectos de la gravedad. Si se deben considerar valores tan grandes de compensación por gravedad, existe un riesgo adicional de cambiar las curvaturas en la pieza al crear las superficies compensadas. El flujo de trabajo recomendado, por lo tanto, no solo considera la reducción del springback mediante parámetros del proceso (por ejemplo, reducir la desviación causada por las tensiones) sino también posibles ajustes del concepto de medición (por ejemplo, reducir / eliminar la influencia de la gravedad, que es el tema principal de esta publicación). Por lo tanto, la condición de sujeción del dispositivo se modifica para evitar la deformación, y el resultado se muestra en la imagen 2.

Si se encuentra tal influencia de la gravedad solo al medir la dimensión de la pieza real, las horas requeridas para encontrar una solución serían enormes en ese punto. Por lo tanto, es extremadamente importante examinar primero las condiciones para definir contramedidas de antemano.

Mejora de la posición de los soportes

Aunque se puede evitar un deterioro significativo en la precisión al examinar la cantidad de soportes, ésta aún no está dentro de la tolerancia permitida típica de +/- 0,5 mm. En concreto, la torsión en el lado posterior está fuera de la tolerancia dimensional.

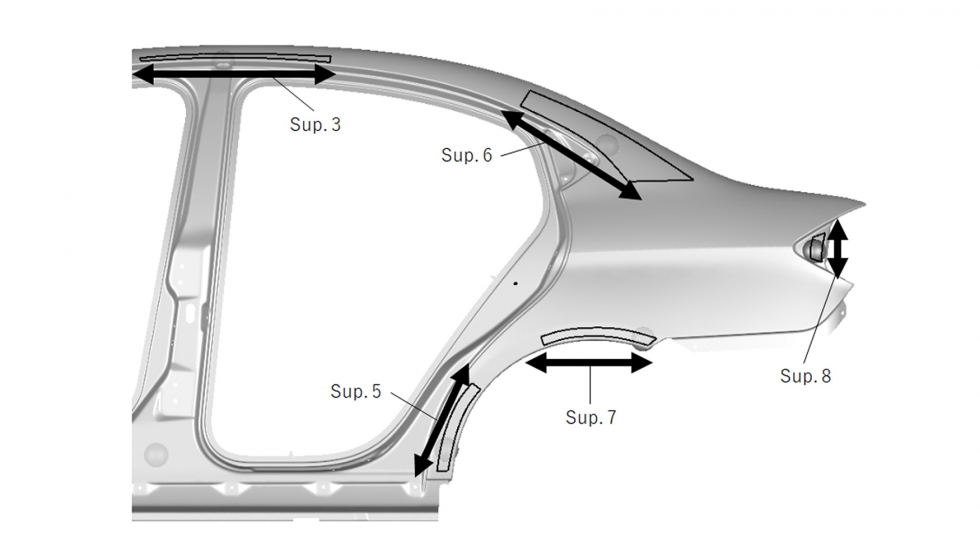

Esto significa que, si este panel va a estar 100% compensado sin considerar las influencias gravitatorias, aún confronta errores dimensionales debido a esta deformación por gravedad. Para optimizar aún más estos resultados, los soportes 3, 5, 6, 7 y 8 se mueven lateralmente para mejorar las condiciones de soporte.

Se definen varios problemas con respecto a la tolerancia de +/- 0.5 mm del desplazamiento del material en la dirección normal y éstos son resueltos mediante el uso de AF-Sigma. Una vez más, la simulación comienza a partir de un formato de chapa pre-deformado sin historial de conformado, el desplazamiento del material representa la deformación debida solo a la gravedad.

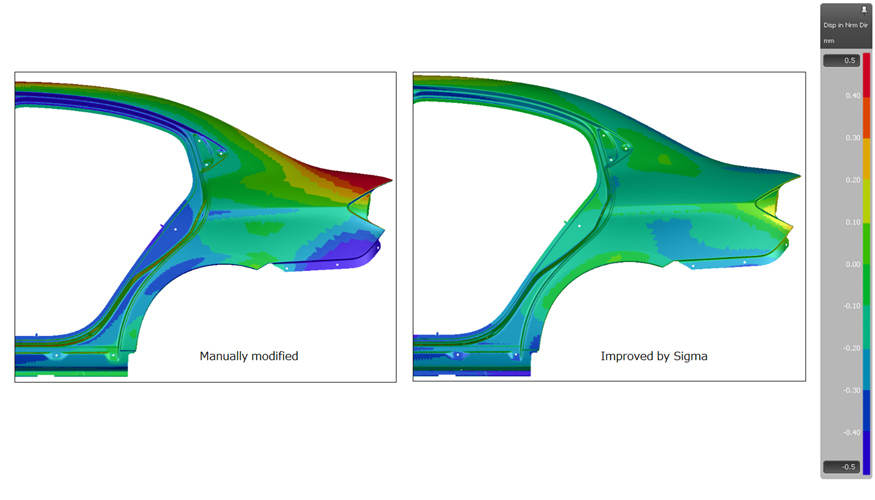

La imagen 4 muestra la cantidad de distorsión de la pieza después de resolver las posiciones de soporte. Se ha eliminado el giro significativo en la parte posterior que surge de la gravedad y toda la pieza está dentro de la tolerancia dimensional requerida de +/- 0,5 mm.

Como una calificación cuantitativa, la imagen 5 muestra una comparación de los valores Root Mean Square (RMS) en los puntos de medición. Es obvio que se puede disminuir el error dimensional en la parte posterior del panel.

Conclusión

En la práctica, solo los datos del producto se utilizan para ejecutar el análisis de rigidez con el fin de evaluar y reducir los riesgos en la medición del panel causados por la gravedad. Además, la cantidad de soportes puede modificarse para evitar un deterioro significativo de la precisión. Por último, las posiciones de soporte se mejoran mediante el uso de AutoForm-Sigmaplus para minimizar la deformación por gravedad de la pieza en el dispositivo.

Los interesados pueden obtener más artículos como el elaborado por Hironori Imai registrándose en el blog de Autoform (https://formingworld.com/stability-analysis-press-forming), que envía una actualización al mes con las publicaciones más recientes.